AVL CRUISE软件在轮胎滚动阻力能量消耗研究中的应用

国外研究人员将轮胎滚动阻力定义为轮胎行驶单位距离的能量损耗,滚动阻力单位为J/m或者表示为N,从概念上说将滚动阻力理解为每单位距离的能量损失比简单理解为力更为准确。能源和环境的双重压力下,越来越多的人已经意识到通过降低滚动阻力对减少燃料的损耗、降低汽车的尾气的重要意义。Barrand, J等人通过研究认为,乘用车大约20%的燃油消耗直接用于克服实际行驶过程中的滚动阻力,对于轻型商用车,这一比例约为40%。乐智等人设计了一套基于实验室测试工况的整车能量流测试方法,研究了乘用车主要能量消耗总成或系统的能量耗散占比,试验结果表明其中包括滚动阻力、空气阻力、制动损失和离合器损失的能量耗散约22.1%~22.7%。

国内外比较多的研究人员关注于滚动阻力测试方法、测试设备的改进与创新,但在此基础上进一步详细论述滚动阻力在NEDC工况下影响燃油经济性的论文甚少。本文在整车能量流分析理论的基础上构建轮胎滚动阻力能量消耗模型,通过对轮胎滚动阻力进行实际测试,及结合AVL CRUISER®软件计算不同滚动阻力下的综合油耗和能量分布,明确了滚动阻力对燃油经济性的影响。并在此基础上分析了降低滚动阻力在改善燃油经济性方面的潜力。

滚动阻力的能量消耗模型

1.能量流分析方法简述

由于整车各运动系统之间存在动态、实时的耦合关系,子系统之间相互的影响受环境温度、工作状态影响,要满足上述四同条件,实际上需要数量、种类众多的传感器以及体积、结构复杂的动力总成台架及整车台架来测试动力传动系统、排气系统、冷却系统、润滑系统、电器网络等的实时参数。虽然目前已有五电机台架可以部分实现上述实时测量,但依然无法集成体积庞大的轮胎转股台架进行轮胎滚动阻力消耗能量的实时分析。因此在目前的能量流分析工作中,单独的滚动阻力测试与能量消耗分析依然有很重要的作用。

2.滚动阻力能量消耗模型建立

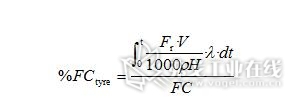

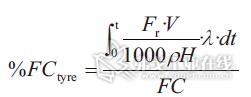

考虑NEDC工况存在匀速、加速、减速、怠速等工况,轮胎滚动阻力只在踩下油门踏板时消耗燃油,即只在匀速和加速时消耗燃油。定义λ=1时踩下油门踏板,其他工况下λ=0,则滚动阻力消耗的燃油占总燃油消耗的比例可以用公式

来表示,式中%FCtyre为滚动阻力消耗的能量占总燃油产生能量的比例;FC为行驶一个NEDC循坏的车辆消耗总油耗,L;Fr为轮胎瞬时滚动阻力,N;t为NEDC工况总时间,s;V为NEDC工况下每一秒对应的车速,km/h;ρ为汽油密度,kg/L;H为汽油热值,kJ/kg;λ为常数,λ=1时踩下油门踏板,其他工况下λ=0。

在工程实践中,NEDC工况测试的综合油耗比较容易获得,一般以L/100km单位表示,单个NEDC工况的行驶距离约为11km,则FC可以用公式

求出,式中:FC为车辆消耗的总油耗,L; FCNEDC为NEDC测试综合油耗,L/100km。

滚动阻力测试

1.试验方案设计及测试原理

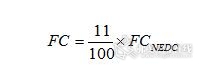

在目前风洞试验资源紧张的前提下分解风阻和滚阻消耗燃油能量的可行方法是首先根据整车能量流试验条件的规定,准确测试轮胎滚动阻力,继而根据实际道路测试阻力分解出行驶阻力中各部阻力的能量损耗。本文结合上述国际通用的滚动阻力测试方法,提出在一般光滑的转股表面设计4种代表胎压、载荷的工况点,按SAE J 2452-1999规定的速度递减法一次完成4种状态28个工况点的轮胎滚动阻力测试。测试方案所采用的原理如图1,需要测试的直接量为图中轮胎主轴反作用力Ft。

图 1定向测量原理图示

图中:Fr为滚动阻力;rL为稳定状态下轮胎轴中心到转股外表面的距离;R为转股半径;Ft为轮胎主轴反作用力;Lm为轮胎径向载荷。

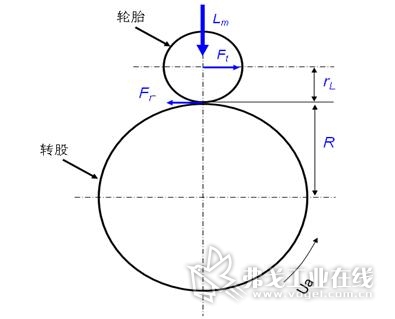

2.测试对象及测试条件

测试选取某轻型乘用车匹配的185/70 R14 91H轮胎,表1给出了试验对象及一些相关信息,表2列举了根据实际载荷和胎压制定的试验条件。

表 1 试验对象

表 2 磨合及试验条件组合顺序

3.测试步骤简述

试验台架采用1700mm转股试验台架,转股宽度3m,试验采用封闭式充气方法按表2要求实时调节轮胎充气胎压,而图2中所示的轮胎径向载荷也可以通过调节转股位置进行实时调节,从而实现一次完成4种试验条件28个工况点的滚动阻力测试。试验步骤如下:

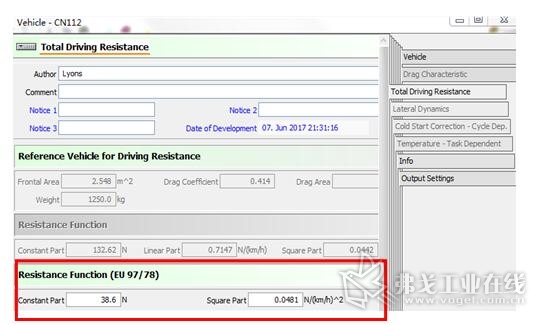

通过磨合、静置、暖机等操作,使车速、载荷、胎压均达到检测的稳定状态,在60s内使转股加速到115km/h匀速行驶的稳定状态30s后,记录数据,而后按公式

的规律每隔30s变化一次车速,并记录数据,式中V为车速,km/h,规定U的范围为115~15;t为测试时间,以从115km/h开始减速的时刻为0秒开始计时。需要特别指出,应在恒定的充气压力、速度、负荷、温度下采集数据,所需记录的参数如下:a.速度/km/h;b.加载载荷/N;c.胎压/kpa;d.轮胎主轴力/N;e.载荷半径/mm;f.环境温度/℃。

的规律每隔30s变化一次车速,并记录数据,式中V为车速,km/h,规定U的范围为115~15;t为测试时间,以从115km/h开始减速的时刻为0秒开始计时。需要特别指出,应在恒定的充气压力、速度、负荷、温度下采集数据,所需记录的参数如下:a.速度/km/h;b.加载载荷/N;c.胎压/kpa;d.轮胎主轴力/N;e.载荷半径/mm;f.环境温度/℃。

测试结果分析

1.滚动阻力测试结果

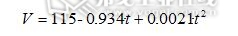

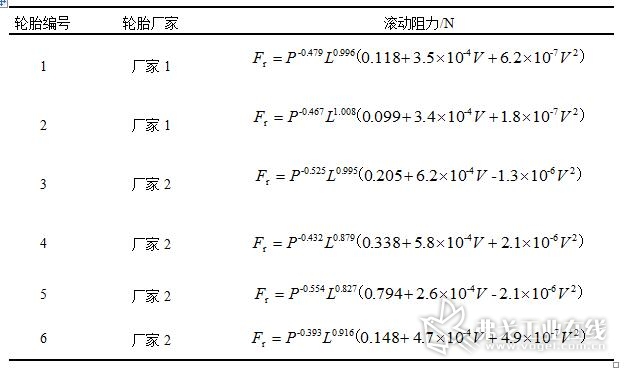

以上汽通用五菱生产的某轻型乘用车为例,该车整备质量1260kg,充气胎压260kpa,最高车速160km/h,带入表3的测试结果中得出如图3的对比结果,轮胎滚动阻力大小按顺序变化为:轮胎3≈轮胎4>轮胎5>轮胎6>轮胎1≈轮胎2。其中轮胎1和轮胎2的滚动阻力与厂家提供按滚动阻力系数计算的滚动阻力趋势相反,轮胎1到轮胎6的测试及数据处理结果如表3所示。

表 3 滚动阻力测试结果

图 3在某轻型乘用车使用条件下的滚动阻力对比

2.滚动阻力对燃油经济性的影响分析

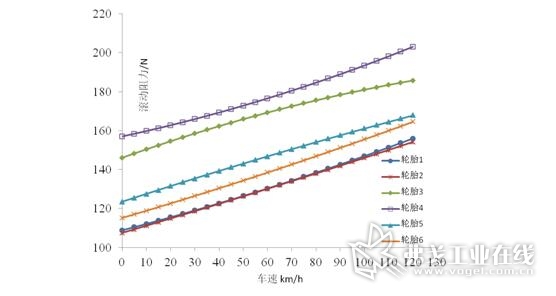

滚动阻力的研究最终需要体现在对燃油经济性的研究上才有意义,由于目前底盘测功机试验精度上无法准确对比每一组轮胎对油耗的实际影响,建议使用AVL CRUISE®软件进行轮胎滚动阻力对燃油经济性影响的理论分析。首先需要根据整车其他部件的测试参数完成某轻型乘用车整车燃油经济性模型的标定。

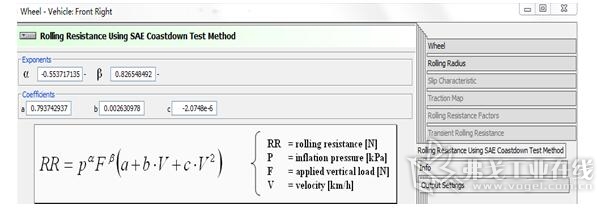

在整车模块中的Driving resistance选项中激活Resistance Function(EU 97/98),根据GB 18352.5的规定输入模拟制动装置和底盘测功机内摩擦效应而吸收的负荷,如图4。在整车模块中输入轮胎胎压260kpa,整车重量1260kg。在轮胎模块中激活Rolling Resistance Using SAE Coastdown Test Method,如图5。按提示输入α、β、a、b、c。模型中的4个轮胎均需输入相同的参数。

图 4 使用AVL-CRUISE分析滚动阻力对燃油经济性的影响

图 5 使用AVL-CRUISE分析滚动阻力对燃油经济性的影响

从表4数据可以看出:(1)轮胎3,4切换为轮胎1,2,轮滚阻力平均下降24.5%,综合油耗下降2.1%;(2)轮胎3,4切换为轮胎5,6,轮滚阻力平均下降17.6%,综合油耗下降1.5%;(3)轮胎5的DOE仿真说明,胎压每减少约30kpa,滚动阻力下降约6%,油耗下降约0.6%。

表 4 整车匹配不同轮胎理论上对燃油经济性的影响

3.轮胎滚动阻力能量消耗模型的验证

为了验证公式

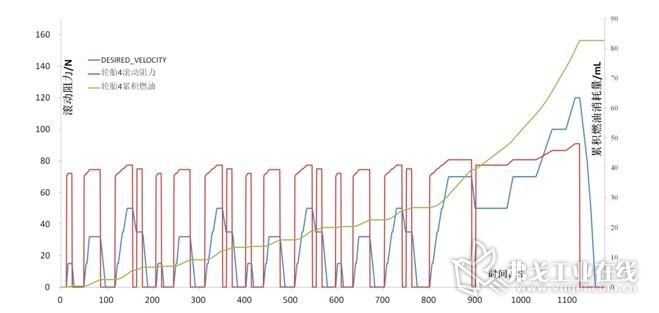

所构建的滚动阻力能量消耗模型,以轮胎4和轮胎6为例,计算每一瞬时下的轮胎滚动阻力和累积燃油消耗量,计算结果如图6。

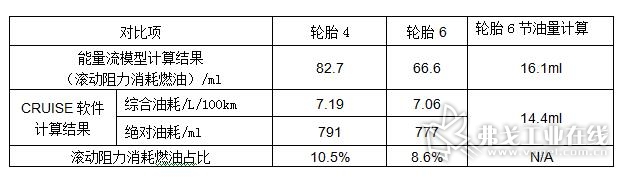

可以看出,在一个NEDC(行驶里程约11km)循环内,按公式 计算的整车环境下轮胎4累积消耗量为82.7ml,轮胎6累积燃油消耗量66.6ml,后者滚动阻力消耗的燃油量16.1ml(19.5%)。

图 6 轮胎匹配整车在油耗试验台架上的滚动阻力和累积燃油消耗量

表5计算结果换算为单个NEDC工况消耗燃油绝对值轮胎4对应为791ml,轮胎6对应为777ml,进而可以计算出整车从轮胎4切换为轮胎6之后,滚动阻力所消耗的燃油量减少了14.4ml,切换低滚阻轮胎后燃油消耗减少量计算结果符合度约90%。分析误差存在的原因主要是滚动阻力减小后,发动机运行点略有改变,软件计算整车综合油耗时的燃油消耗率变大。对比轮胎4和轮胎6的计算结果,计算准确度达到90%,单个NEDC工况的误差约1.7ml,100公里累计误差约15ml,即约0.015L/100km,分析认为这种误差是可以接受的。

所不同的是通过轮胎滚动阻力能量流模型得到的结果是滚动阻力消耗能量的绝对值,进而可以计算出滚动阻力消耗燃油在总燃油中的百分比。

表 5 轮胎滚动阻力能量流模型计算结果与软件计算结果对比

结论

根据能量流分析理论推导建立了一种简洁的滚动阻力能量消耗模型,并利用AVL CRUISE计算出的油耗结果进行了校对,结果符合度达90%,说明模型准确、可靠,可用于快速估算滚动阻力消耗能量占比情况,也可用于复杂模型的校对。在整车能量流分析测试、低滚阻轮胎改进效果评估工作中具有重要的参考价值。

部分应用了国外一种一次完成28个测试工况点对应滚动阻力的测试方法,使滚动阻力测试结果尽量真实的模拟实际行驶在不同使用条件下的滚动阻力,为滚动阻力能量消耗分析提供准确数据支持。

结合滚动阻力实际测试和后期数据分析、处理,可以得出结论:在NEDC工况下,某轻型乘用车通过改善轮胎滚动阻力,可使其消耗的燃油量占比从10.5%降低到8.6%。

在NEDC工况下, 理论上每降低10%的轮胎滚动阻力,可以改善约0.9%的综合油耗。结合第3点结论,对比目前滚动阻力比较低的车型(滚动阻力能量耗散约占总能量5%),预计该车型未来在通过用降低滚动阻力来实现综合油耗改善方面,还有约1.5%的潜力。

轮胎胎压每增加约10%,滚动阻力减少约6%,综合油耗减少约0.5%,但这一趋势在超过300kpa的范围是否适用,还需要进一步研究。

获取更多评论