Cubing的综合匹配技术在新车型开发初期的应用分析

新车型开发初期,尺寸工程人员通过参考竞争车型并结合本公司制造水平制定DTS(Dimensional Technical Specification),并通过仿真分析来确认设计的合理性,由于仿真分析不能完全反映现实过程,最终仍需通过实物验证来确认设计的合理性,汽车外观和内饰的匹配便是从实物角度来确认设计的合理性并保证DTS的最终实现。

匹配的重要性

如何获得令客户满意的外观质量?从现有经验来看,只有通过不断提升单件一致性、总成稳定性来获取,所以匹配对于外观质量来说就是唯一路径。只有通过一轮又一轮的检测、匹配、分析以及整改工作,从这个意义上讲整个匹配过程的基石是真实反映实物状态的检测数据,这便需要通过不同的检测工具、测量设备来获取数据。

基于检具的单一匹配手段

检具是一种在线用来测量和评价零件尺寸质量的专用检测设备。

1.检具检测的缺点

(1)检具检测基准面是依照被检测件的轮廓通过机械加工获得的,但整车配合处是两个件的轮廓面,导致使用检具手工测量的数据与实车测量的数据不能完全吻合。

(2)由于受检具结构及检测便利性限制,单件在检具上装配及定位状态与整车不统一。比如:前后盖总成在检具上以内板定位孔定位,而实际装车则是以铰链安装孔来定位,导致基准转换产生检具检测合格而装车不合格;立柱护板在检具上为水平放置受重力影响而下垂,而实际装车则是垂直装配不受重力影响,导致检具测量不合格而实际装车合格。

(3)由于检具为在线检测工具,故检具都是分散在各个零件生产厂家,导致一个问题的调查需要花费大量时间在奔波的路上。比如排查仪表台与门护板间隙左右不均问题,涉及的检具有左右前门总成检具、门护板总成检具、仪表台安装支架检具、仪表台总成检具以及仪表衡量总成检具。

(4)检具测量所使用的测量工具一般为间隙尺、百分表、通止规(仅能反映零件是否合格,不能反映尺寸),检测数据的准确性较差,且由于是手工检测,导致同一个件不同的人测量得出数据不同。

(5)很多软质件无法开发检具而无法对整体尺寸进行评价,比如:呢槽、密封条等。

(6)检具测量数据不能直观反映整车匹配效果,且匹配相关件在检具上由于是手工测量,测点不能准确对应,产生测量误差。

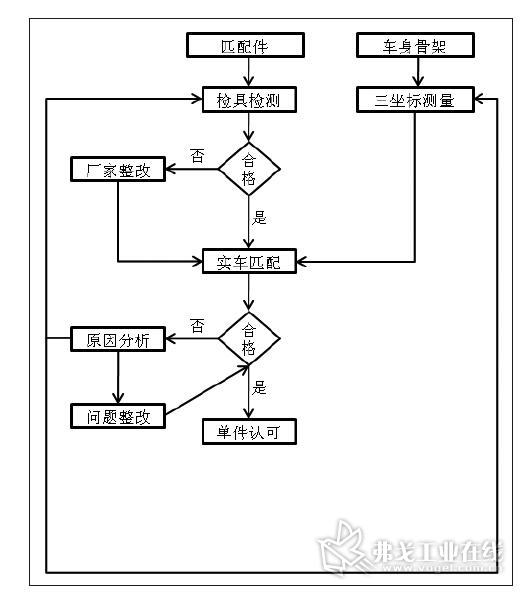

图1 基于检具的单一匹配流程

图1展示了基于检具的单一匹配手段的流程,通过检具测量内/外饰单件、闭合件尺寸,并将被测量件装配于经三坐标测量后的车身骨架上,以DTS为标准,手工测量匹配缝隙。对不符合DTS处,结合单件测量数据及白车身测量数据进行分析。

基于Cubing的综合匹配手段

Cubing可以译为功能主模型(Funtional Master Model),亦称标准车身、车身组合检具以及内/外饰主检具,是德国宝马的专利技术。不同的叫法都指出了Cubing的本质,所以可将其视为各检具的集中综合体。一般在产品研发到整车数据冻结阶段后,根据车身的数模,按1:1制作的一个标准化的车身模型,一般用航空用铸铝制作,这种标准化车身的模型叫做Cubing。由于完全按照设计数据制造,并且采用精密的数控机床进行加工,整个Cubing相对于设计数模可以说是零偏差。Cubing是三维数模的真实再现,主要用于外覆盖件和内外饰件的匹配与评价。

1.Cubing的结构

Cubing通常按功能区域分为外主模型、内主模型、车门主模型、 仪表板主模型和组合式主模型等,基本采用模块化铝合金框架结构, 通过框架上的接头可以调换车身模块和零件的模块接头,车身模块根据CAD数据按 1:1的比例制造,零件的模块接头遵循RPS原则, 同时兼顾零件的装配关系, 单个模块制造精度为 ±0.2 mm,总成的制造精度为 ±0.3 mm,模块接头(RPS)的制造精度为 ±0.1 mm ,Cubing的开发非常灵活,可以根据投入成本的规模开发适合的Cubing,预算充足优先开发整车Cubing,预算较少可以只做前后端,从而节省时间和成本。

2.Cubing的功能

(1)高精度的车身内表面和外表面, 能同时对内外饰件和仪表板进行模拟装配。

(2)零件与零件, 零件与标准模块间的匹配分析,测量评价零件装配性能、外观、缝隙、平整性和色差。

(3)用于产品开发、起步生产和批量生产中零件优化设计和匹配认可。

(4)进行缺陷模式分析,指导整车与零件的质量优化和质量改进。

3.Cubing的优点

(1)Cubing是完全按照数模精加工而成,从而在匹配时消除车身偏差的影响,缩小排查范围。

(2)Cubing上可以进行单件与单件、单件与模块之间的匹配,可以直观反映各单件的尺寸偏差对匹配质量的影响。

(3)Cubing为高度模块化检具,可以将所有匹配件综合到一起进行匹配,缩短了问题调查的周期。

(4)Cubing是按照整车加工而成,故单件在Cubing上的装配方式、基准与实车统一。

(5)Cubing上的匹配检测方式为手工检测+三坐标测量,既保证了测量数据的直观性,也保证了测量精数据的精确性。

(6)Cubing上可以装配软质件,并对其尺寸进行评价。

4.基于Cubing的综合匹配方法。

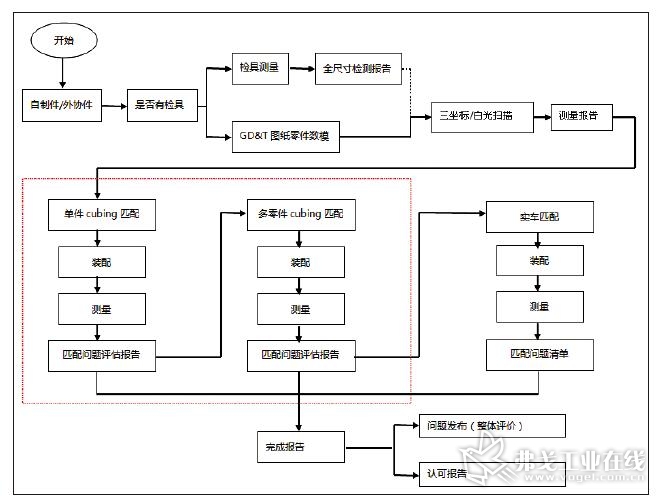

图2 综合匹配流程

图2显示了基于Cubing的综合匹配手段的流程,先使用检具检测零件以获得初步的测量数据,再使用白光扫描或测量支架+三坐标测量机测量获取精确数据,最后使用Cubing,通过零件与Cubing模块匹配、零件与零件匹配获得匹配数据,通过综合分析各测量数据来评价单件尺寸质量并确定整体匹配整改方案。

基于Cubing的综合匹配手段相对于单一匹配手段的优势

Cubing优势在于它是一个高度模块化的检具,可以自由设计检查项目,零部件与模块可以互换,例如前后保、前后灯,前后盖、翼子板等,能够在模块与实物零部件之间任意互换,这是任何一种检具都无法做到的,更主要的是单件检具的定位基准与零部件装配基准并不重合,往往造成主机厂与零部件供应商之间各执一词,都认为自己的零部件没问题,而Cubing的使用杜绝了此类争执的发生,通过与实车近似的模拟装配以及模块与零部件的交叉验证,可以非常直观地反映出零部件的真实状态及匹配的整体效果,即使需要改进,改进的选择及改进的方向也比较直观。

(1)结合Cubing匹配与实车匹配,能快速区分车身原因与单件原因,并能兼顾车身尺寸偏差对DTS的影响。

(2)通过Cubing匹配上对零件公差的合理分配,可以有效地控制零部件制造偏差,对零部件尺寸进行引导和监控,便于DTS的达成。

(3)能快速有效监控单件尺寸,通过Cubing测量与检具测量,引导供应商与主机厂之间的信任机制的建立。

总结

随着汽车的普及,人们对整车外观质量越来越重视。这就要求各主机厂不断提高外观质量。Cubing作为综合匹配的核心,能用最短的周期提供最好外观质量。在汽车行业竞争越来越激烈的未来,基于Cubing的综合匹配必将越来越受到重视和青睐。

获取更多评论