涂装车间套色产能验证浅析

随着人们对汽车外观的要求越来越高,尤其是个性化、时尚化的外观,套色车就是一些企业应对客户需求的策略,即将汽车外形颜色、内饰颜色等搭配成多种多样供消费者订购,从而提高销量。然而生产线体添加套色工艺势必会影响正常车辆的生产节拍,因此本文将介绍如何用虚拟动态环境来验证分析,提供合理方案,来满足正常车与套色车的产能。

动态仿真技术的应用

1.仿真工具的选择

物流是工厂设计中最早使用三维效果的部分,也是所谓“数字化工厂”的基础,因此涉及物流仿真的软件种类很多,例如DELMIA/Quest、RaLc、Flexsim以及eM-Plant等,其中Quest是达索公司开发的分析车间物流和生产工艺流程的离散事件仿真工具,能够准确对设计规划方案进行分析。

2.仿真验证流程

以某公司涂装车间套色方案实例来进行说明。首先利用过程分析与数学计算相结合的方法对车间节拍、产能、正常车与套色车排产比例和排班安排进行初步规划,然后通过Quest仿真软件进行工艺规划的仿真验证,得到一系列参考指标并进行分析优化,找到最佳工艺方案。

3.仿真前的准备

调研一般包括两大部分,一是了解项目需求,二是根据项目需求收集相关设备参数及数据。参数及数据主要分两部分,一是数值型参数:各工位的节拍信息、故障率信息及设备运行时间等;二是逻辑型参数:工厂的生产流程、套色车与正常车的生产安排及车间排班安排等。调研结束后,将调研内容形成规范的文档,作为仿真项目的数据支持。

4.物流分析

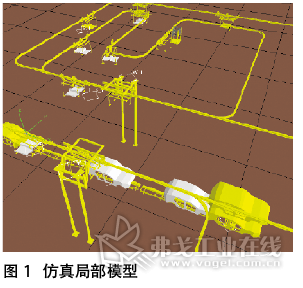

根据前期准备数据文档,分析仿真路线以及需要验证的内容,将数据基础参数整理,初步确定瓶颈位置,并制定几种验证的方案,如根据瓶颈线体安排其他线体适当休息,或修改瓶颈线体设计方案来满足整体产能,然后创建虚拟三维环境,局部模型如图1所示。

5.物流仿真

(1)仿真模型创建

根据创建的三维模型及收集的数据参数,将数值型参数输入模型中,再根据逻辑型参数利用SCL语言编制程序,完成动态仿真模型创建。

(2)仿真验证

根据输入条件参数:产能25万辆,其中百搭车5万辆,一年工作300天、节拍58 JPH,套色遮蔽线230 s/辆,面漆线59 s/辆,其他线体62 s/辆等基本参数,运行仿真模型,可以记录中涂排空区各时间段的白车身存储量,图2为生产2 h中涂排空区会积车25辆,即随着时间推移,中涂排空区存储的车越来越多,因此需安排中涂排空前的线体适当休息,消除中涂存储区的车辆。

6.仿真结果

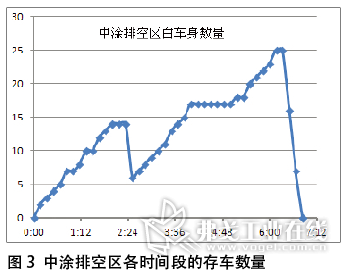

通过仿真验证,可以得出中涂排空后的线体比中涂排空前的线体每班多工作40 min,若车间排班如表所示,则第一班生产时中涂排空区各时间段的存车数量如图3所示。

7.仿真结果分析及优化

根据验证结果进行分析,可以根据百搭车产能来合理安排车间生产班次以及百搭车最大产能等,通过提高面漆线节拍可以缩减中涂排空前与排空后的工作时间差,同时也可以根据仿真模型验证整个生产过程中的瓶颈工位,在满足工艺与设备要求的情况下达到最优的工厂设计方案。

结束语

涂装生产线是一个大型复杂的离散的动态系统,通过Quest可以仿真涂装车间布局设计和生产过程中的动态仿真,一方面可以有效地在新生产线投产前选择生产线的结构形式;另一方面在已有的生产线上进行工艺的优化改进,从而使生产线达到最优化,产能达到最大化。

获取更多评论