燃料电池车载氢气供给系统概述

0 引言

车载氢气供给系统是氢燃料电池车的关键分系统之一,用于储存氢气,并在车辆行驶过程中向电堆(即化学能转化为电能部件)提供满足压力、流量需求的氢气。车载氢气供给系统燃料源国外一般采用 70 MPa 或35MPa高压气罐存储, 国内由于安监法规限制采用35MPa,气体反应模块电堆则需要稳定的低压气。氢气属于易燃易爆 且小分子易泄漏气体,因而在整个调压输送过程密封是很重要的环节。同时,电堆对于氢气流量的稳定输送以及快速响应流量需求变化有较高要求,而且供给系统中循环换系统的设计可以有效 的改善氢燃料利用效率,因而氢气供给系统的设计对燃料电池具有重要意义。

1 氢气供给系统设计要求

1.1 安全可靠性原则

氢气属于易燃易爆气体,且储氢压力较高。 为了确保系统的安全可靠,会采取如下措施:

1) 在储能装置设置超温保护装置,确保过温情况下可靠泄放;

2)系统配置的各管路连接接头、各类阀门必须采用可靠的密封结构设计方案,确保系统密封可靠;

3)在系统容积上方设置氢浓度报警装置,在管路存在断裂可能的情况下,设置过流保护装置;

4)确保设计中不出现氢气环境中有电火花的存在,确保氢电隔离;

5)对阀门进行充分的试验考核,确保对环境工况具有合格的承受能 力;

6)系统的结构布局、结构安装等设计,应确 保其能够承受用户的各种动力学环境。

1.2 维修性原则

主要零部件容易更换,管路可多次重复拆装,结构设计预留一定的维修空间,维修过程尽可能避免氢气大量排放。

1.3 低成本原则

采用集成化、模块化的设计方案,大幅简化系统结构,降低系统成本,满足未来大批量生产需求以扩大氢燃料电池在汽车领域的推广应用。

2 氢气供给系统组成

2.1 氢气供给系统工作原理

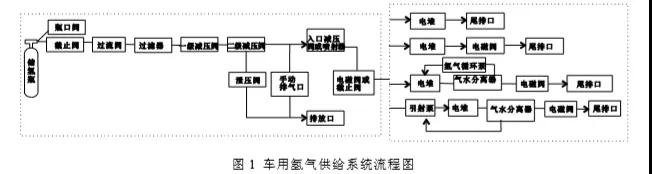

氢气供给系统由瓶口阀、过流阀、过滤器、 减压阀、泄压阀、截止阀、气水分离器、氢气循 环泵及管路和接头组成,根据系统需求不同还配 有单向阀、阻火器和喷射器等。如图 1 所示为车 用氢气供给系统流程图,氢气由高压储氢瓶释出,经瓶口阀检测温度压力,过流阀检测流量,确认这些气体参数是否在设计允许范围内,否则启动温度紧急泄控装置或过流泄压装置。之后,高压过滤器净化气体,拦截杂质使其不至于污染电堆。 根据减压阀性能及瓶口压力的不同设计一级或二级减压,调节氢气压力,为电堆前最后一级减压稳压装置提供足够流量合适压力的氢气。阀后设置了过压泄压阀以防止减压阀失效导致高压气体损坏阀后器件,手动排放阀则为了实验结束在电堆前有泄放管内残余气体的出口。在电堆前设置最后一级减压稳压装置,一般选择稳压效果好的减压阀或者喷射器。在保证氢气路出口氢气浓度足够的前提下,为了提高氢气利用率,氢气尾排经历了直排、脉冲排等阶段,最终选择设计氢气循环系统,将尾排氢气经分水器分水后打回入口 循环利用,循环动力部件可选择氢气循环泵或引射泵。整个系统中还有截止阀和电磁阀控制气路的开断。

2.2 氢气供给系统发展

氢气供给系统主要性能在如下四个方面:

1) 管路接口处的高压静密封及阀门密封:它的重点在于管路、阀门泄漏率在规定范围内,同时要求接头密封性能好,拆装方便,且成本较低。主要 采用方式有锥管螺纹密封、球面密封以及平面密封;

2)减压阀减压稳压性能:它重点在于要求减压跨度大,不同流量和阀前压力下减压阀后端压力波动小,同时由于多级减压以及安全保护阀门造成的体积过大,需要对减压模块进行集成以减小体积;

3)管道阀门洁净度:它关键在于选取管道精度等级以及阀门对气体介质纯度影响程度;

4) 氢气利用率的提升:如图 1 氢气循环系统部分所示,为了保证电堆出口处的氢气浓度不致使该处膜电极处于氢气饥饿状态,氢气取1.1-1.5 的过量系数,在早期直排操作(方案1)的情况下氢气利用率只有 67%-91%。而后提出了电磁阀脉冲排放(方案 2),氢气利用率有一定的提高,但会造成氢气出口处的气压周期性波动,影响电堆性能稳定。较优的方案是将电堆出口尚未利用完的氢气,经过气水分离后送回入口与主气路混合后再次利用,其中使用氢气循环泵返混(方案3)可提供适宜的氢气流量和一定压力条件,但会消耗一定的能量,降低燃料电池系统的发电效率。使用引射泵返混(方案4)无需额外消耗系统能量, 但其对电堆变载的响应能力较弱,尚在研发和试用阶段,虽然暂未大范围的推广与运用,但仍值得关注与研究。

3 氢气供给系统重要元部件介绍

3.1 减压阀

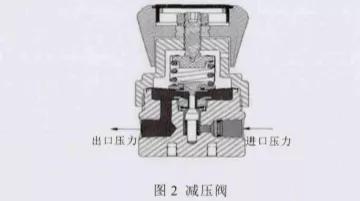

减压阀是通过调节阀门开度,将进口压力减至某一需要的出口压力,并依靠介质本身的能量, 使出口压力自动保持稳定的阀门,如图2所示。 减压阀对于减压能力和稳压效力有较高要求,优 质减压阀需要既可以大压力跨度减压,又保证阀后波动。TESCOM减压阀可以达到30MPa至 2MPa的减压并保证阀后波动在5%以内,可直接选择一级减压,减少了减压阀的数量,也节省了空间与成本。

由于电堆对于进堆压力的稳定性有较高要求, 但在电堆变载变流量及气瓶压力持续下降的情况下电堆进口阀阀后较难控制。除了提高减压阀稳 压性能外,选择使用喷射器也是研究方向之一。喷射器是高频电磁阀的一种,通过高速开断并控制每次脉冲排放的流量从而控制流经阀的总流量, 既杜绝了气瓶压力的影响,满足了电堆变载需求, 也稳定了电堆进口压力。

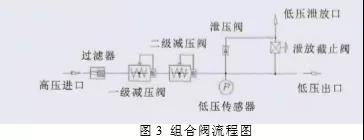

车用燃料电池发动机对于系统体积也有较高要求,因而各级阀门的集成也是重要发展方向。 氢气供给系统可划分为供氢、储氢和调压三个模 块,其中将调压模块以减压阀为主体集成为了一款减压阀。其功能包括过滤器、减压阀、安全泻放阀、泄压截止阀、控制截止阀等功能部件。过滤器用于保护减压阀,确保减压阀不受固体杂质污染而损坏密封面。减压阀可向下游电堆供应恒定压力的低压气体,同时在不使用时,可靠锁闭, 切断氢气供应。安全泻放阀与低压排气管路连接, 用于在减压阀出现锁闭故障而导致出口压力超压时,通过低压排气管路泄放超压氢气,确保电堆不因超压而损坏。泄压截止阀也与低压排气管连接,用于车辆维修、保养时,主动排放瓶阀下游管路内的氢气。控制截止阀用于控制电堆供气管路的通断,平常处于常开状态,当电堆需要维护时,关闭主通道,切断氢气供应,其流程图如图 3 所示。

3.2 手动阀

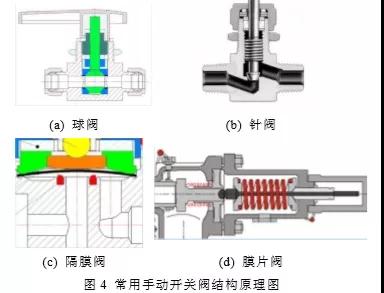

常用手动开关阀有球阀、针阀、膜片阀和隔膜阀等四种。如图 4a-d 所示,球阀开关响应速度 快,压降小,流向转换方便,但高压密封性能较 差;针阀可调节流量,高压密封效果较好,但由于与气体接触处是金属,对气体介质纯度影响较大;膜片阀则使用膜片作为气体阻隔介质,对气 体介质纯度影响小,高压密封性能好;隔膜阀与 外界完全隔离,对气体介质纯度影响最小。

3.3 氢气循环动力器件

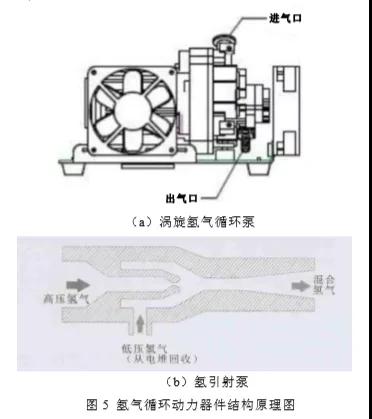

氢气循环泵作为氢气循环动力提供部件,需要在密封要求很高的情况下提供足够流量以及足够升压的氢气。爪式循环泵具有无油、可靠性好、 效率高、输出压力高等优点,但国内虽有较为成熟的产品,但型线仍存在尖点或不光滑点,易磨损变形;加工方面对转子型线与转子、转子与泵腔之间间隙要求较高,加工较难完成。市面推出了一款涡旋真空泵作为氢气循环泵,如图 5(a)所 示。该泵通过浮动式涡旋压缩技术,产生精细的力平衡,是动定涡旋之间的摩擦损失最小化,提高了产品的压缩效率、稳定性、可靠性及使用寿命,减小了使用成本。同时动定涡旋的无顶密封结构,避免了污染问题。

此外,引射泵也可作为氢气循环动力器件的方案之一。引射泵是一种利用射流使不同压力流体相互混合,来传递能量和质量的装置,原理如图 5(b)所示。引射泵优点在于无运动部件,无额外功耗,结构简单,工作可靠,安装维护方便, 密封性好。但目前应用中的引射泵对于燃料电池 的宽范围的变载工况的适应性较差,尤其在小流量运行工况下,引射系数低甚至不能引射回流氢 气。为增强引射泵的适应性,目前已经出现了多个引射泵并联,可自适应调节引射泵,引射泵与脉冲控制阀串联以及引射泵与氢循环泵并联等解决方案。氢循环系统的发展将会以高紧凑性、低能耗、无污染为目标,因此包含引射泵的氢循环 系统是未来的发展方向。引射泵现已运用在现代公司新一代燃料电池汽车发动机的氢气循环系统中。

3.4 密封接头

在管道静密封中常用密封方式有锥管螺纹密封、球面密封以及平面密封三种。锥管螺纹密封包括G系列螺纹和NPT系列锥螺纹。这种密封方式不够紧密,还需缠生胶带或打密封胶提高密封性能。球面密封包括卡套密封和G螺纹配接球 头密封。卡套密封需要制备卡套,装配不便,球 头则对精度要求较高,加工不便。平面密封则采用压紧平垫片或密封圈进行密封,一般采用法兰、 卡箍或开槽方式压紧垫片或开密封槽压紧密封圈 进行密封。如图 6 所示,采用金属硬密封结构, 与管道焊接制备了一种 VCR 接头,几乎无气体 泄露,可应用于高纯气体系统。

4 总结

氢气供给系统在满足安全可靠的情况下仍需 要满足密封、气体调压稳压、管道洁净度标准及 提高氢气利用率等需求。密封方式采用平面密封, 既有良好的密封性能又便于拆装。各阀门的密封 性能也是考虑的方面之一,其中隔膜阀和膜片阀具有较好的密封性能。调压稳压可选择具有优质 减压稳压性能的高压减压阀进行一级减压,再选 用稳压精度更高的低压减压阀或喷射器进行电堆 前的稳压。同时,在整个调压稳压系统中进行集 成以减小体积。管道洁净包括管道及阀门的洁净 程度,管道根据预处理方式选择精度,阀门则是 膜片阀和隔膜阀对气体介质纯度影响较小,其中 隔膜阀与外界完全隔离,对气体介质纯度影响最 小。氢气供给系统用以提高氢气利用率的方法在 于循环使用尾排未消耗氢气,循环动力可采用氢 气循环泵或者引射泵。氢气循环泵在动密封要求 前提下可提供一定压力和足够流量的气体,但有 一定功耗,引射泵则无功耗,但响应电堆随时变 载工况能力较低。改进这四个方面的元部件,氢 气供给系统的调压稳压能力、安全可靠性以及集 成度都会的到极大改善。

获取更多评论