质量阀在整车开发项目中的应用探析

当前,高品质已成为产品获得竞争优势的利器,在整车开发这样一个流程周期长、投入大、价值链复杂的过程中,如何确保新品质量、形成强有力的竞争优势?这不仅需要一套完善合理的整车开发流程,实现开发流程的标准化,更重要的是有一套保障开发过程质量和实物质量的管理方法或管理模式,并全体遵守执行,形成受控的开发过程。各汽车公司都会结合自身特点开发出适合自己的质量管理模式,“质量阀(QG)” 就是其中一种整车开发的质量管控模式,本文将探讨如何建立及实践应用。

在整车开发中建立质量阀的原因

1.整车开发流程特点及“项目阀”

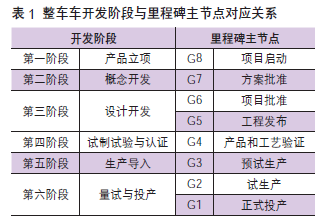

汽车整车开发是一个非常复杂的项目过程,从顾客潜在需求调研、市场定位,到产品设计、过程开发,最终实现批量化生产(SOP),涉及成千上万个零部件,以及法规认证方面的要求,周期需要三五年之久。因此成熟的新产品开发流程至关重要,通用汽车采用“项目阀”流程,规定了整车开发的关键里程碑及其控制活动,在每个里程碑主节点对新车开发状态进行评审和确认,以保证项目满足开发要求,如表1所示。

跨国汽车巨头,如德国大众、韩国现代新车开发流程也是遵循类似过程和管控机制,控制侧重点略有不同;国内自主品牌整车企业大都是基于这些标准,结合自身的特点,探索并形成一套自己的整车产品开发流程,如上汽、北汽等自主品牌的整车开发流程,有着相似的流程和控制特点。

2.整车开发过程的质量控制及质量阀

整车开发流程和“项目阀”管理机制,往往是从项目管理的角度出发,确保时间进度和交付顺利。如何控制好项目质量,使其顺畅运行,就涉及开发过程的质量管理。

整车开发质量管理是在开发过程质量方面的指挥和控制活动,包括质量策划、质量实施、质量控制和质量改进,同样遵循着PDCA循环,只是对象更为复杂,涉及开发的整车、系统、子系统及零部件等各方面的质量管理,涉及开发流程中的每一个阶段相应的设计评审与质量审核,涉及对产品开发需求确认、评审、验证和确认以及输入输出等管控,使每项工作的质量要求都清楚地规定出来。

因此,质量阀概念应运而生,用一套流程化、系统化的质量管理、控制的策略方法,来确保整车开发全程质量受控。它是把开发过程分阶段后,在各个重要阶段之间建立交流以及决策节点,设置质量目标和交付要求,通过验证和评审产品开发阶段质量性状态是否满足目标要求,决策下一阶段开发的启动和输入要求,是项目进行过程中的特殊里程碑,是一种用来确保市场品质达成的开发质量管理模式。企业也可根据自身情况,结合质量管理标准IATF16949及相关质量工具,制定适合研发部门的质量阀体系,为整车开发质量提供双重保障。

如何设计整车开发过程中的质量阀

1.质量阀与项目阀关系

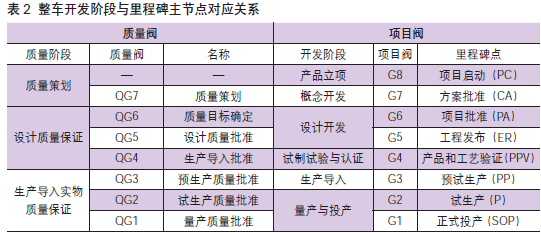

质量阀的设计不是随意设置,它需要按照新车开发流程和质量管理体系的要求进行合理安排。通用汽车的新车开发流程划分为6个阶段8个项目阀,而产品先期质量策划(APQP)规定了项目策划、产品设计、过程设计、产品过程确认、量产及持续改进5个阶段。

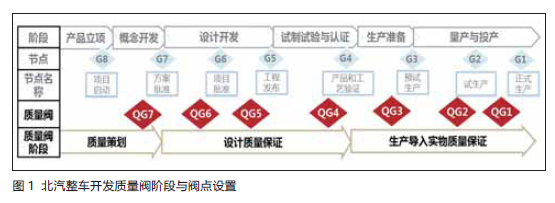

因此,质量阀的阶段和节点设计就需依托企业新车开发流程和质量策划的安排来设计,如北汽质量阀发布于2013年,将新车开发项目过程的质量活动归为3个质量阶段:质量策划、设计质量保证和生产导入实物质量保证,并将质量活动关键的检查点进行识别,设置7个质量阀(以QG代表),与新车开发流程配合实施,形成双阀管控,如图1所示。开发流程阶段与质量阀阶段具体的对应关系如表2所示。这种搭建方式很好地结合了开发流程,以阶段提升质量为主线,旨在消除新车开发质量风险,达成新车开发的目标;以门径管理为方法的系统化、标准化的开发质量管理模式,不同整车企业也可参考构建类似质量阀。

2.质量阀要素和控制重点

搭建好质量阀框架,每个阶段质量管控要点的设计最为关键,关系到质量阀可管控的深度和广度,以确保每个开发阶段的质量达到目标要求,指引开发过程不偏离设定目标。在质量策划阶段,主要任务是完成产品质量先期策划,控制重点是产品质量概念识别和定位,以及开发过程的质量管理规划。

在设计开发质量保证阶段,重点是通过设计评审和设计验证的质量保证机制和方法对产品开发质量目标、工程定义做检验或评价,确保产品设计质量。在生产实物质量保证阶段,重点是通过实物质量评审和认证、问题管理、实物质量培育等质量机制对产品做管控、检验或评价,确保量产质量。

3.质量阀的评判标准——指标和交付物

新车开发过程的复杂性,造成质量控制必须涵盖过程和产品,既要定量指标,又要定性交付物。基于以上,可设定定量和定性质量两部分进行阀点评判,定量质量是指标体系,包括产品设计质量指标、零部件质量指标、过程质量指标、整车质量指标四个部分。

如公告与参数一致率、法规符合率、数据发布率、BIR/TIR关闭率、整车性能完成率、ESO签署完成率、车身精度合格率、焊点强度合格率等;定性质量是交付物体系,涵盖QG7到QG1每个节点要提交评审的文件记录,如产品技术方案评审和确认报告、数据评审报告、产品技术方案、性能及技术路线分析报告、初始特殊特性清单、DFMEA报告、整车VTS/DTS报告、DVP试验计划等。

如何运行质量阀

1.质量阀的运行

在运行时,重点是要由质量业务部门主导新产品开发质量主计划、制定阶段质量管理方案,策划具体明确要开展的质量工作;并全程参与质量策划、督导、监控与改进,研发、采购、生产等业务部门按照职责要素推进开发业务,建立自身具体的阶段质量控制计划。经验要点是阶段点检与过程管控都要抓,点、线与面的配合实施。

“点”是指阀点评审,下个段落将具体说明如何运行。“线”是围绕问题识别和改进进行,以“一条线”贯穿整车开发始末,通过问题再发防止管理体系和BIR/TIR改进体系。“面”是指全开发过程的质量监控,可构建三个质量预防体系。

一是评审质量预防体系,通过油泥模型评审、数据评审、FMEA、技术方案、样车等设计评审,对整体的过程及结果进行评价和管理,保证质量目标、交付物实现情况。二是工程验证阶段质量管理体系,控制设计数据发布开始到生产导入之前的设计规格验证,主要通过白车身、整车试装与评审,快速改进以规避问题再发,并且进行实物验证。三是生产导入阶段质量管理体系,围绕实物质量达标,制定并实施零部件品质管控方案、过程管控方案、整车试驾及模拟用户试验、质量问题管控方案、量产初期SOP+3的质量特管方案。通过实施全过程质量管理,改变只在阀点点检的单一做法,稳步提升投产车质量。

2.质量阀阀点的评审

标准和体系建立后,如何有效运行决定了质量的好坏,质量阀作为整车项目阀开启的前提输入和必要条件,最基本要求就是整车开发项目只有通过质量阀阀点评审,才能进入下一阶段活动,而阀点评审操作也需要一套标准的科学运行机制。

通过实操运用,可建立由定义、预审、准备、质量阀评审到报告与指导的一套流程方法。分段逐步实施,确定质量阀评审是否通过、带条件通过、不通过,以及后续改进要求,并输出质量阀评审报告,为后续的项目开发做准备。质量阀阀点的评审不仅决定项目运行能否顺利,也可推动问题的及时改善。

质量阀实施效果及借鉴意义

实施整车项目开发质量阀管控,可避免实施单一“项目阀”的管控,将质量管控活动从生产阶段提前到开发过程阶段,解决新产品项目从构思到推进上市的整个开发阶段的质量管理,把整车开发的重心聚焦在质量维度,以确保“做正确的项目”,并“把项目做正确” ,既是整车开发流程在质量强化方面的补充和扩展,又可作为确定项目阀点通过的必要条件。

北汽整车开发严格实行整车开发的双阀管理,在绅宝、越野车和新能源系列产品的开发中得到广泛运用和实践,对新品质量保证和提升起到了重要作用。实施效果体现在四个方面:一是质量体系能力显著提升,风险控制强化;二是整车开发规范化、统一化,扩展性和复制性强;三是整车质量预防效果显著;四是整车质量问题挖掘能力显著提升。

结论

整车在市场上持续表现与产品质量密切相关,“起跑线”质量更是重中之重,避免天生瑕疵和缺陷就需要系统、严格一致的方法和工具。质量阀就是一种很好的整车开发质量管控模式,其构建方式、运行机制、管控内容,以及“点线面”结合的管控方法,都在北汽众多整车开发项目上得到实践运用,也形成了完善的一整套整车开发质量管控的标准化流程和模式,能够推广应用。

实践证明,在整车开发中实施质量阀管控是可行的、有价值的,也是有模式可借鉴的,质量阀标准化模式和方法对企业强化开发质量管理,提升产品质量水平,具有重要作用,对其他自主品牌强化整车开发质量管理的标准化、初期质量管控等,都具有重要的学习和借鉴意义。

获取更多评论