GibbsCAM软件把赛车团队机械师转变为CNC编程大师

KALITTA赛车

问题: 组件制造外包增加成本、浪费时间

解决方案: 美国Gibbs公司的GibbsCAM 软件

结果:降低组件成本,提高客制化的质量控制和灵活性

赛车选手要的就是速度。难怪车手Conrad “Connie” Kalitta 想让他的公司(位于美国密歇根州伊普西兰蒂的Kalitta赛车运动公司)制造一些自己的赛车组件,而不是经常花时间去等待外包生产。选择美国Gibbs公司(位于美国加州Moorpark)的GibbsCAM 软件后,Kalitta公司可以更好的控制赛车组件制造时间和成本。

虽然Kalitta 赛车运动公司成立于1959年,但是直到8年前它才真正开始考虑制造一些自己的组件。 该公司有一台手动车床可以制造一些简单的零件,但是大多数磨损部件都是采购的。Kalitta公司的目标是自己制造组件,降低成本、控制质量,省去漫长的交货等待时间。理想情况下,Kalitta公司还有了制造定制化组件的灵活性,不用花钱外包生产原型和修改。如果成功的话,他们还能为其他团队制造组件。

那时候, Kalitta赛车运动公司没有CNC机械师、CNC编程软件或CNC编程人员,所以公司的两台机床主要是由Scott Finnis操作, Scott Finnis是一名气缸盖机械师, 从1993到2006一直跟随着Doug Kalitta 的赛车团队,他没接受过任何培训,完全是自学成才

在2006年,公司买了一台3轴Fadal 6030数控机床,让Finnis负责编程和操作,然而他从来没用过电脑或数控机床。在准备阶段,他买了台电脑在家里学习电脑基本知识。因为Finnis缺乏CNC数控加工经验,所以公司需要一款简单易学的CNC编程软件,同时还要求软件可以很容易的升级到更高水平的CNC加工,以备后用。 Kalitta公司选择了可以创建线框几何的GibbsCAM基础软件包。

Finnis说整个学习过程非常直截了当。“非常简单,所有的东西都很容易接受。在经销商那里接受了2天的培训后,我就开始学习CNC数控加工。至此,我从来没有用过CNC数控机床,所以我撞坏了好几把刀具,但是我很快就学会了。”

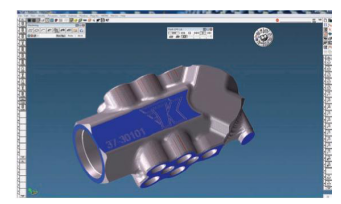

这个镁燃料分配模块是经过防腐处理的,它是气缸盖机械师Scott Finnis的第一个3D加工项目。

他使用GibbsCAM软件建模,然后提取几何孔特征编程刀具路径后直接加工模型

Finnis开始使用GibbsCAM 进行零件的设计和编程以及加工。他放弃了赛车差旅,专心研究CNC编程和加工。就在同一年,另一名机械师Dave Griffiths也停止了跟车差旅,留在工厂进行手工加工,他还继续做气缸盖。

在2008年, Kalitta公司买了一台 Haas SL-20 车床和Haas VF-4立式加工中心。.截止到 2012年, Kalitta赛车运动公司除了已有的全美热力改装赛车(NHRA)队外,又培养了2个Top Fuel dragster高速赛车队和2个Funny Car腊肠型赛车队 。

10000马力的发动机能够让改装车在1000英尺就能让车加速到320英里/每小时。在8圈比赛中,有些部件可能会出些问题。在这些问题中,燃料喷嘴堵塞、阀故障或电气问题会导致活塞烧蚀,活塞杆断裂,让比赛无法进行。为了做好比赛准备,每个赛车跟车队都会带上一些备用部件,包括8-10个组装好的发动机,10组气缸头,5个通风机,5个飞轮和其它一些部件。队员必须在1小时内完成发动机的拆卸和安装,所以必须准备好备件。

在使用GibbsCAM加工前,Finnis使用框图模型来设计和加工部件。

SolidWorks和GibbsCAM能够让生产车间使用流变曲线、

圆边、薄壁进行重新设计,减少块状部分增加美观。

这是一个加工完的燃料分配器和部分完工的新版本。

赛车的磨损和破损让两名机械师忙的不可开交,其中Finnis使用GibbsCAM和CNC铣床,Griffiths手工编程使用CNC机床。截止 2013年,生产车间实现了自产自足,主要是棱行和圆柱形零件,并为其它底盘生产商加工一些零件。

安装在Kalitta公司Haas VF-4 CNC机床上的一个镁质Y模块,图中显示的正在加工的过程

CNC和GibbsCAM 能够让公司自己制造出高度耐磨的组件,将成本降低至购买价格84%,并将其卖给其它团队。然而, Kalitta 想增加生产能力,自己制造一些更复杂的部件。为了实现这一目标,公司购买了SolidWorks 软件进行零件的设计和建模,并为Fadal CNC 增加了第4个轴。

在准备期间,生产车间升级了它的GibbsCAM软件,添加了固体加工选项,这可以直接打开SolidWorks 模型进行加工。固体加工选项也能对模型进行修改,添加或减少特征让模型更容易制造,提高编程效率。

除了进行更多的自产以为, Kalitta公司的另一个目标是减轻组件质量。Finnis 进行的第一个试验组件时2个铝分配模块,之前是加工为棱形内置螺纹孔。新的部件使用圆形曲线外表,来最小化壁面厚度,消除增加质量的方边。通过这种方式质量减小了35%。

Finnis 说“这是我用GibbsCAM固体加工制造的第一批组件,这是3D加工学习的一个过程。我在GibbsCAM中建了一个模型,设计师在SolidWorks中建了一个Y模块,然后我在GibbsCAM中对它们进行编程,使用GibbsCAM切削部件渲染检查刀具路径。我看到几个地方显示红色标志,然后对它们进行了修复。除此之外就没有什么问题了”

切削部件渲染是GibbsCAM 的刀具路径验证单元,它能显示切削刀具完成的表面,红色表明出现了不希望有的切削。Finnis 使用它对所有的3D加工进行验证。对于更小的两个部件(2.5 x 1.5 x.5英寸),他用了5步进行所有的孔的加工,小的管道塞和小的圆边。

他说“这是一个相当复杂的部件,但是我们很容易的用GibbsCAM造了出来”,“我能明白新软件中所有的东西,我们在合理的时间里完成了部件加工。我很开心能制造出我之前希望造的部件”“

Finnis 使用GibbsCAM切削部件渲染来验证刀具路径,检测表面,测试切削。

图中显示了通过刀具路径验证后,加工完成的镁质Y模块。

第二个部件是Y模块,这是一个更复杂更大的部件(4.5 x2.5x1.5英寸),但是编程和加工跟第一个一样顺利。这个部件不是磨损部件,所以Finnis只加工了一套。

当 GibbsCAM 实体引入工厂后,之前通过外框图建模的部件现在可以建立3D模型。这可以很大程度减少加工时间,提高CNC编程效率。新软件各种其它特征也能帮助Finnis 简化编程,减少加工时间。其中一个是GibbsCAM Profiler,它可以抽取模型任何位置上的横截面。当不能直接匹配时,Finnis 提取外特征、孔等的可加工表面,省去了几何模型的建立。

另外一个他经常使用的功能是GibbsCAM VoluMill高效加工策略 。他说“这对于粗加工来说真是太好了,对于2个小时的工作可以节省15分钟”,“我们制造了很多轴承框架,给我们节省了真的不少时间”

Griffiths非常在行使用Haas SL-20进行手工编程,不太想学习GibbsCAM。相反,他必须要学习SolidWorks进行部件建模,而Finnis则不用。然而,因为他的圆柱体部件变得越来越复杂需要CNC车削,他也开始学习GibbsCAM。

他说 “从SolidWorks建模,导入GibbsCAM并创建刀具路径这一过程没有什么障碍”, “GibbsCAM非常好用、简单、直管、可靠,这是第一个我使用的CAM软件。学习来非常快。我学的第一周就开始使用固体模块了”

获取更多评论