丰田全球首款直驱式CVT(Direct Shift-CVT)介绍

变速箱是车辆上非常重要的部件,它可以改变传动比,扩大驱动轮转矩和转速的作用。随着现代科技的发展,变速箱也有了升级,从最初的手动变速箱,到现在无级变速箱,从无同步器到有同步器,操控越来越方便。变速箱性能的优劣是衡量工程机械动力性、经济性及驾驶性的关键。

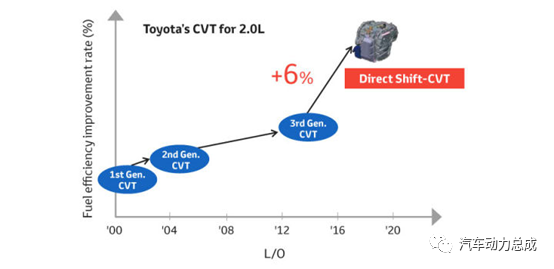

当然提起CVT,想必大家熟悉的还是本田的那款运用 “G-Design Shift”控制技术的CVT无级变速器,但丰田对于CVT的研究也从未停止脚步,设计了一套Direct Shift-CVT新型无级变速箱,该变速箱能够在现有基础上提高6%的燃油经济性,配合着全新TNGA 2.0L自然吸气发动机,将搭载丰田旗下凯美瑞、C-HR、奕泽、RAV4、亚洲龙等车型上。

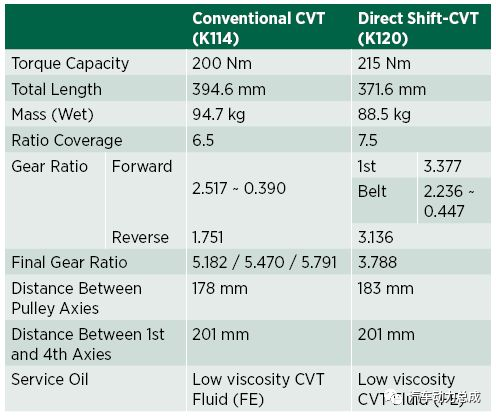

1、(Direct Shift-CVT)规格介绍

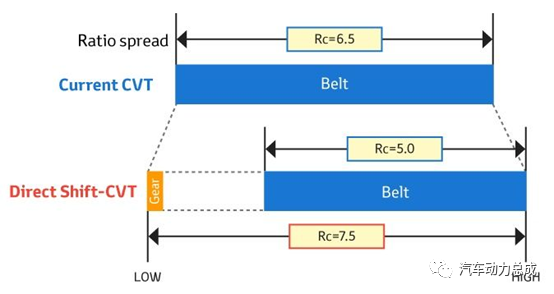

丰田Direct Shift-CVT变速箱其实是在原来丰田Conwentional CVT(K114)变速箱的基础上进行优化升级的,从下面的数据对比图我们可以看出Torque Capacity(扭矩)从200Nm提升至了215Nm。 在整体重量方面也从原来的94.7kg减轻至88.5kg。传动比调节范围从6.5提高至7.5,基本实现了同级别最大的传动比范围。

该无级变速器使用变矩器进行起动,齿轮传动与刚带传动协调工作。为了消除带传动过程中的能量损失,在使用带传动工程中利用离合器断开齿轮相关零件。通过2个离合器和1个制动器的调整来实现前进或后退或齿轮传动或皮带传动。这是一个双小齿轮行星齿轮结构,在钢带传动的输入端固定有一个离合器和一个制动器,在输出端固定有一个离合器。

2、(Direct Shift-CVT)性能表现

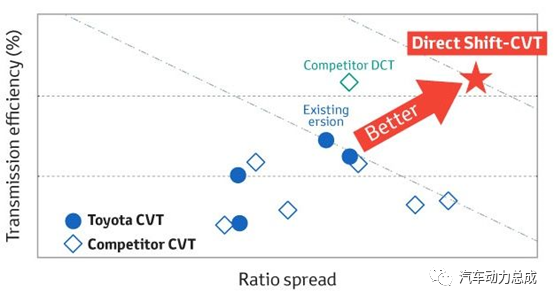

2.1高传动效率/增强的燃油经济性

从官方介绍的资料来看,Direct Shift-CTV五级变速器不仅在传动效率上是优于其他对手的,甚至在传动效率与其对竞品Competitor DCT(DCT双离合)相等的前提下,Direct Shift-CVT无级变速器的传动比范围要更大。相比丰田自家的CVT,该CVT能够提高6%的燃油效率。

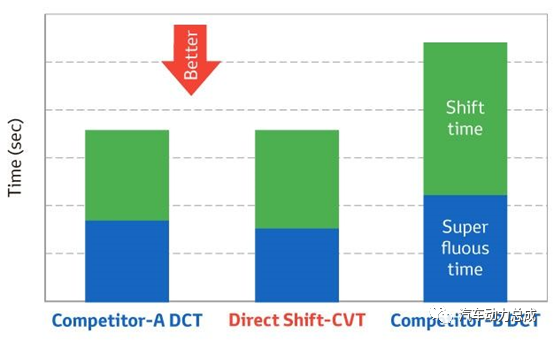

2.2快速且灵活的换挡响应

从图中可以发现,与竞品的DCT双离合变速箱相比,该变速箱换挡速度并不输与双离合。但从结构上来说,CVT并没有挡位的说法,只是丰田对该变速箱设计了模拟10档位,这也就巧妙的解决了CVT一直被诟病的换挡慢的问题。

3、(Direct Shift-CVT)技术细节

3.1齿轮直驱

Direct Shift-CVT是世界上第一款搭载的启动装置(启动齿轮)的乘用车CVT变速器,这个装置的搭载有助于在传动钢带效率较差的、传动比较低的情况下,提高低速传动效率。而整个启动齿轮实际上可以称为是一个小型的2AT变速器,专门负责低速区间。

通过这个类AT变速箱,解决了目前市面上CVT普遍存在的起步全油门时产生的瞬间动力迟滞问题(该问题由于CVT传动比调整时滑移率较高导致传动效率下降),同时也减轻了钢带工作的负荷。丰田通过这个设计,让AT处理起步和低速工况,确保响应性和传动效率,CVT处理中高速区间,确保平顺性和稳定性。

传动钢带的主要负责的是中高速区间,所以变速器的整个传动比范围也被扩大,从而实现CVT7.5的传动比,更宽的传动比有利于高速巡航时节省燃油。

3.2钢带夹角优化

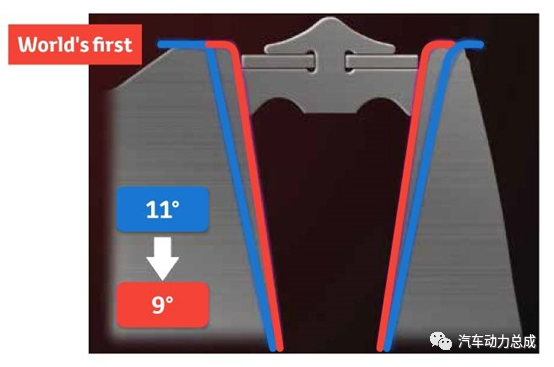

CVT的传动比由轮系的夹角决定的,如果需要把CVT传动比做的较大,在同样的结构下,需要增加钢带轮的直径或者加宽钢带轮的夹角。这样弊端有安装布置的难度,且传动比切换的速度变慢。丰田通过齿轮的加入,钢带的传动比可以适当缩小,丰田将钢带轮夹角从11度降低到9度,从而提高了换挡速度,据说有20%。

3.3钢带轮尺寸减小

由于采用了齿轮结构,降低了钢带的负荷,从而使CVT的钢带轮尺寸可以适当缩小,钢带的宽度也可以降低。通过这些手段,转动惯性减少了40%,换档响应性得到了极大的改善。

通过上文的介绍,我们可以发现丰田的首款直驱式CVT(Direct Shift-CVT)变速箱增加了齿轮直驱和钢带轮驱动两种模式,使得丰田Direct Shift-CVT 变速箱在传统CVT的机械损耗、换挡相应上做了优化改善。可以这样理解丰田这台Direct Shift-CVT 变速箱 =低速AT+高速CVT+DSG切换速度 。将DirectShift-CVT变速器称之为跨时代意义的变速器一点不为过。

注:图片及技术参数源自丰田官网宣传资料

获取更多评论