P2混合动力系统方案及核心技术模块

文章来源: 车界动力精英圈

发布时间:2020-07-15

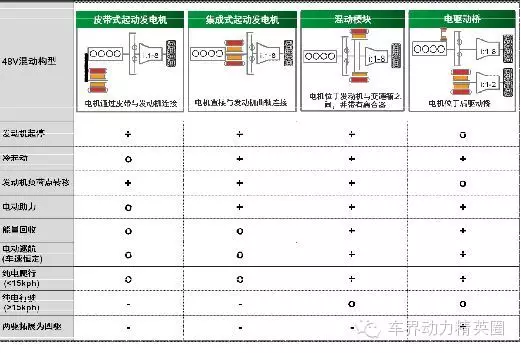

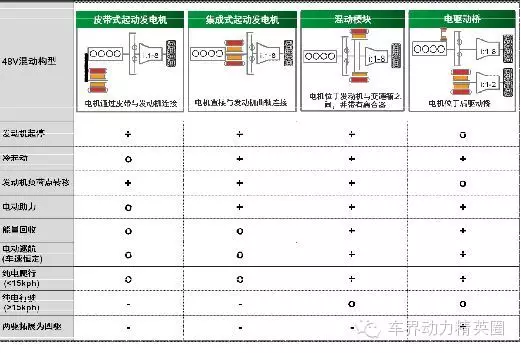

本文基于混合动力系统已实现的功能和模块设计及现有经验以及新的前提条件,讨论P2混合动力的技术方案和核心控制模块的设计。

通过比较主流的混动系统的功能及其其对混合动力集成的影响,在各独立优化步骤的基础上呈现一个完整新混合动力总成概念。

核心:混合动力,P2混合动力,通过道路连接,混合动力,减震器,起停系统

1、概述

变速系统开发人员目前关注的核心问题并非是在动力传动方面是否会有突破,而是突破会有多快以及具体形式。动力总成有关的边界条件已经广为人知,而且在几乎所有关于传动系的出版物中均有介绍。

技术上可行方案得以实施的决定性标准是性价比,即终端用户需要为诸如混合动力、增程器、纯电动汽车等新技术所支付的费用与其通过减少CO2排放所获得的收益的对比。众所周知的主要原因是电池的高额费用,因此电池价格和性能方面的进展将是未来决定传动系统电动化的决定性因素。

上述边界条件在汽车制造商传动系统技术路线选择上的影响已非常明显。虽然不同厂家对各种技术的重视程度和时间表有一定差异,但几乎所公司的核心主题是一致的:首先,有必要对内燃机传动系统进行进一步优化。对于变速箱系统,这意味着进一步提高效率、扭矩范围、档位数目以及由于无滑差平顺的驾驶感觉带来的更强减振能力。起-停功能在几乎所有车型上都将成为标准配置。随之而来的是电动汽车和增程式方向上插电式应用比例不断增加,使得混合度化不断加强。

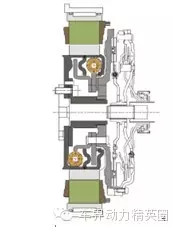

弱混系统,通常指电机功率在10-15 kw的混合动力系统,目前是节油效果和混合动力化之后成本增加之间的最佳平衡(节油潜力约为10%)。通常,弱混合动力系统是将电机与曲轴直接连接,没有单独离合器(”P1混合动力模式”);这种系统也意味着无法纯电动行驶。起停模式也是弱混概念的重要组成部分,该系统也可适用于手动变速箱。只有去掉离合器踏板并实现离合器的自动操作,弱混系统的运行才不会显著地受到驾驶员操作行为的影响。为减少P1混合动力系统由于集成电机而导致的驱动系统长度增加,双质量飞轮的减振器可以集成到电机转子中。要在更小的有效半径内达到足够的弹簧减震容量,比如LuK系统使用了两个平行布置的圆柱弹簧,并且完全根据转子长度进行集成。而原减振器所需的空间现在可用于电机定子。图1所示为手动变速箱的设计。这种减震器具有的离心力小的特点,已经过双离合器变速箱的测试。

使用的是3.0L 440Nm的增压汽油发动机和8速的自动变速器。混合动力系统由在发动机曲轴和液力变矩器之间集成了一个额定功率为34kW的电机和离合器。该离合器使得系统能够实现所有混合动力的功能,比如在车辆滑行时断开内燃机,快速起-停功能以及纯电动行驶。

对P2混合动力系统来说一个关键的行驶工况是驾驶员踩下踏板后(Tip in)从纯电动模式起动内燃机。这个起动过程对离合器提出更高的要求。当系统发出起动命令,首先在拖动发动机起动所需要的大约100Nm的转矩条件离合器工作。这就需要在此转矩范围内离合器接合时有很好的可控性和响应性。此外,须尽量减小离合器的转动惯量以降2括飞轮和离合器),不超过现在量产双质量飞轮(DMF)的初级第一质量。离合器盘集成了圆柱弹簧减振器功能,将电机和离合器相关的共振点移至约400rpm的安全区间。加上集成于液力变矩器内的第二个减振器产生良好的隔离效果,既可以实现液力变矩器在转速900rpm以上全负荷工作时液力变矩器内部的锁止离合器锁止后没有滑差。这一个措施就可以使NEDC循环降低约2.5%的油耗。

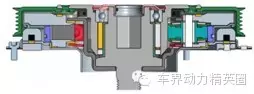

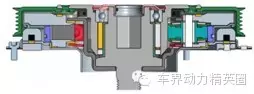

为使用寿命期间在120万次拖动动作中避免破坏发动机曲轴上的止推轴承,在此系统中首次将带保持架的分离机构直接安装至离合器之上。图2所示为8速自动变速箱以及液力变矩器的混合动力模块的剖面图。该传动系统尺寸增加147mm。

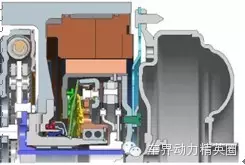

开发下一代P2混合动力系统最重要的要求之一就是进一步减小整个系统的空间尺寸。原则上,可以将减震系统或离合器集成到电机转子内。通过评估各种需求和尺寸大小,更为吸引人的方案是将离合器集成到转子内。

设计离合器重要的是要首先确定起动内燃机的方式。设计中考虑了所谓的直接起动方式,即在曲轴静止时点燃燃烧室内的混合物。离合器无需将发动机拖动至电机要求的起动目标转速,但还是用离合器结合来提供一个初始转矩脉冲,确保发动机运行起来。这样起动能够降低电机的功率要求(未采用这种方式起动发动机需要约80-100Nm的转矩),而且能够减少离合器的滑磨时间。因此,电机的转矩储备几乎能够完全取消。

由于能够在保证高动态特性的同时减少起动时摩擦功,进一步地实现更紧凑的离合器设计,也保留了离合器在低转矩范围之内的良好的可控性。在此设计中离合器的分离力也不会作用于发动机曲轴;离合器及转子的轴承以及离合器的操纵都布置在变速箱侧,如图3所示。混合动力模块预先安装在变速箱壳体之内。发动机与变速箱通过轴向花键连接,轴向花键在减振器输出和离合器片之间留有间隙。由于对电驱动性能的加强,该设计中的电机最大功率达到60kW。尽管电机叠厚增加,传动系统总体尺寸相对于AT设计减少至约130mm,相对于DCT设计减少至约95mm。

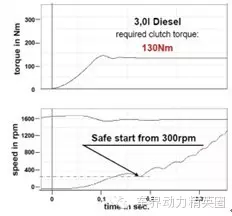

前面提到再起动特性是混合动力系统优劣的主要因素。如果控制策略预测离合器要起动内燃机,为保证足够的转矩储备用于抵消再起动时离合器转矩,纯电动运行时电机只能使用一定程度。

图4所示是400ms内使3.0l增压发动机达到电机转速需要的起动转矩。为说明起动扭矩对发动机的影响,也给出了起动时的转矩级别。对于3.0l柴油机和2500rpm纯电动最高转速,需要为起动发动机预留的电功率储备超过30kW。

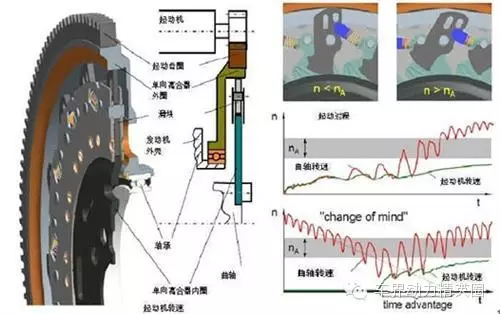

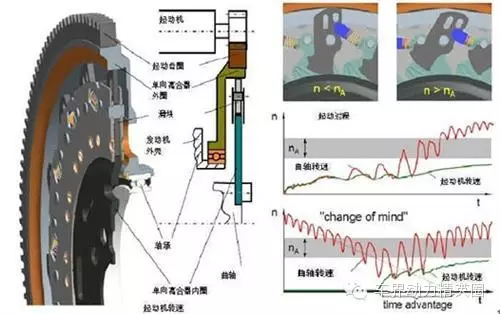

如果需要30kW的后备功率这个结果,显然有必要考虑替代方案。有2种自动起停系统能够在纯电动行使的同时实现发动机的快速重新起动。常啮合式起动机(Permanent EngageD Starter/PES)的概念是起动机齿轮与起动机起动齿圈持续啮合;因此,起动机总是保持结合状态。为实现该功能,在起动齿圈和发动机曲轴之间需要一个能够在低速时使起动马达啮合,而当发动机转速高于一定值时马达断开的单向离合器。这就使得发动机甚至能够在起步阶段实现瞬间无延迟地起动。测试表明此方式能够显著地改善主观评价指标。

由于与传统单向离合器布置相比轴承负荷降低数倍,LuK解决方案中采用了干式离合器壳体之内的简单的滚动轴承技术。起动齿圈不再安装于曲轴的转动输出端,而是安装于静止的曲轴箱上(如图5)。单向离合器设计为离心力式离合器,通过螺栓与曲轴连接。当起动机转速超过一定范围时,离心力式离合器打开,将起动齿圈从曲轴上断开。在此方案中,滚动轴承设计只需考虑起动机阶段和运转的转速阶段。发动机起动成功之后,此方案不会产生额外的拖曳转矩,因此没有能量消耗。因此常啮合起动机方案的LuK的单向离合器设计非常可靠,且对总体效率没有负面影响。

图 5:常啮合式起动机

快速重起发动机的第二个方式是采用皮带驱动起动发电机。该发电机能够在电动模式下通过驱动带对加速曲轴。为在低温(-28°C)时也能实现起动,曲轴的皮带轮上集成了一个附加减速机构。起动时,其总传动比大约6(包括传动带和变速机构)。此外,该集成减速机构能够换入空挡位置,起动发电机能够在发动机停止时驱动附件。图6所示为集成行星齿轮机构的皮带轮剖面图。

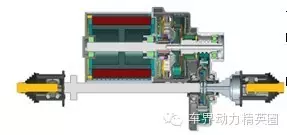

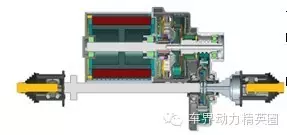

实现强混的另一个不同的方案是“通过路面(through the roaD)”的混合动力传动。它在一个驱动轴上采用的标准的内燃机传动系统,另一个驱动轴上采用电驱动系统。首先需要分析,何种布置方案中电驱动系统的能量消耗、成本和重量最优。变速系统的价值在于能够减小电机的功率,而且电系统所降低的成本与第二档增加的的成本进行加权比较。对于具有当前典型行驶特性且功率在30-80kW的A级和B级车,使用一个无动力中断换挡的两挡变速箱是明智的、经济的。在变速器越便宜越好的要求下对各种方案进行比较。如图7所示,电机良好的可控性以及短时过载能力是变速箱设计的前提条件。

电驱动桥的壳体之内的输入端包含一组行星齿轮,其外齿圈可通过制动器或者湿式离合器与壳体锁定。通过与减速齿轮联合作用,可以使功率70kW的电动车具有13.5和5.6的两种总传动比。无动力中断换挡完全通过离合器控制来实现。制动器则设计为一个经济性的“黑/白(开/关)”执行机构(如图8)。差速器采用轻量化行星齿轮设计,在传动系统长度方面具有显著的尺寸优势。

对于功率大约10kW的曲轴起动发电机弱混系统,减振器系统能够完全集成到电机之内。此设计能降低传动系统长度20-25mm。为满足未来空间尺寸和减振性能等更高要求,需对部件进行进一步优化。对于电动驱动桥方案,二挡变速箱提高效率,减小了传动系统重量,扩大了电机总成适用范围。根据空间尺寸要求变速箱可以选择平行布置或者同轴布置等方案。

获取更多评论