丰田凯美瑞ES横置前驱Direct-Shift 8AT变速箱开发解密

提起8AT变速箱,大家立刻想到宝马那套采埃孚的纵置8AT,基本属于民用级的巅峰。而提起丰田的变速箱,耳熟能详的就是万年不变的爱信4AT,征战了世界几十年,退役之后6AT又开始驰骋江湖。。。俨然丰田的变速箱技术就是老、旧、落后的代名词。

其实,丰田在变速箱领域也造诣颇深,世界上第一个推出8AT后驱变速箱的就是丰田旗下爱信,第一个推出8AT前驱变速箱的也是丰田爱信,除了自家的4AT、3套规格的6AT,现在更是推出了10AT变速箱。在CVT领域,也有CVT、S-CVT、W-CVT(齿轮直驱式)甚至混动用的E-CVT(行星齿轮式)和混动10AT(4AT+ECVT)。而在TNGA平台下,丰田为了前驱车型,针对3.5L 和2.5L发动机系列采用了新型Direct Shift 8AT变速箱。此8AT变速箱保持了以前6AT同等的搭载性,通过对传动比的调整以及先进技术的导入,提高了运动性和燃油经济性。

原文数据和内容来自丰田技术报告TNGA专栏。

为了提高丰田车型竞争力,在不增加成本的条件下实现产品力飞跃,并且为了全球市场的通用化以及生产一致性,在TNGA平台下采用了全新动力总成,该动力总成旨在低重心低布局的设计下提高运动性,让更多年轻人爱上丰田。从生产领域,丰田也迫切需要一套通用化的动力总成,从而让各个工厂的设备和加工工艺进行统一,降低生产制造成本。

丰田通过增加档位来提高燃油经济性,控制性,搭载性和系统的效率。如图1所示,采用了8档架构,设计目标主要考虑以下三点:

1扩大齿轮传动比,降低变速箱机械损失,lock-up锁止范围扩大,从而实现高效率,低油耗设计;

2新控制方式和lock-up领域的扩大化,实现直接快速响应的驱动设计;

3轻量化,小型化。通过对零件数量降低,材料切换等手段,降低变速箱重量,并通过小型化使其能够搭载在不同车型。

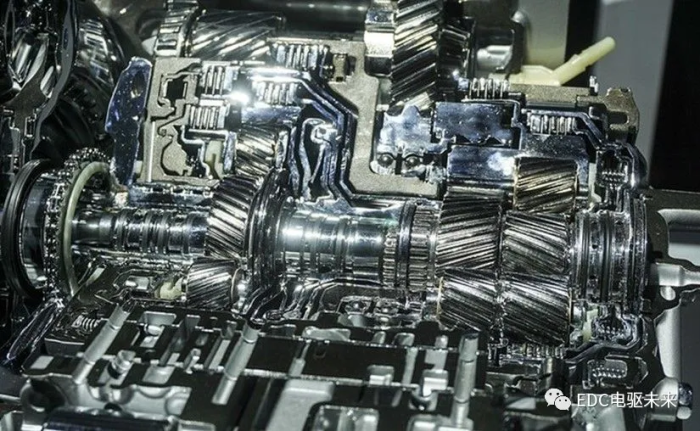

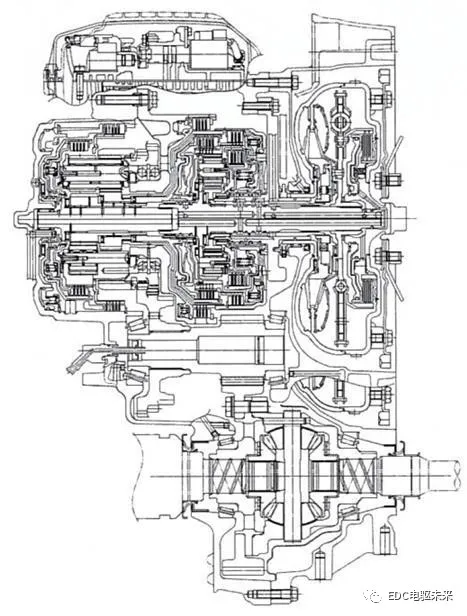

图1 新8AT截面图

新8AT,轴1是液力变矩器(トルクコンバーター)和齿轮传动结构,轴2是中间齿轮(カウンタギヤ),轴3是差速器(ディファレンシャル ギヤ)。详细参数如图1所示。机油泵通过链条传动设计在其他轴上,从而缩短整体长度。阀体由6AT的底部变为前部,从而降低车辆重心。通过扩大齿轮传递,提高了起步加速性能和燃油经济性能。特别是从4挡到8挡采用了等传动比间隔设计,实现有规律的换挡。

表1 新8AT变速箱主要参数

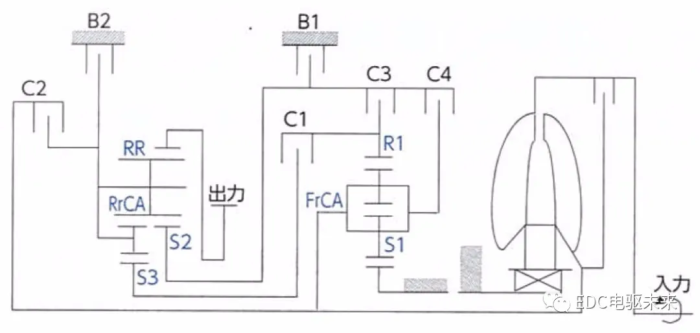

齿轮传递过程通过四个离合器(C1、C2、C3、C4)和两个制动器(B1、B2)构成,如图2所示。

图2 齿轮传递缩略图

通过对新技术运用,取消了传统的单向离合器,因此新型8AT的接合结构和传统6AT一样,比原来的6AT长度还短,重量还轻(工程优化的经典)。

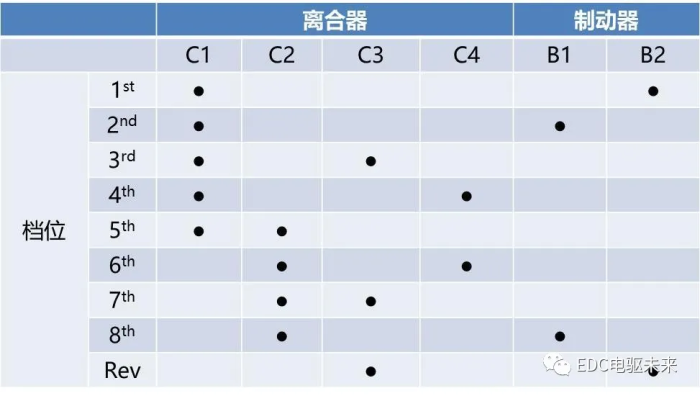

这个齿轮传递设计的核心思想是相邻档位的切换只改变一个执行机构,从而降低了变速器控制逻辑,如表2所示。比如说第一档换至第二档,只将执行机构B2换至B1。

表2 新8AT换挡传递

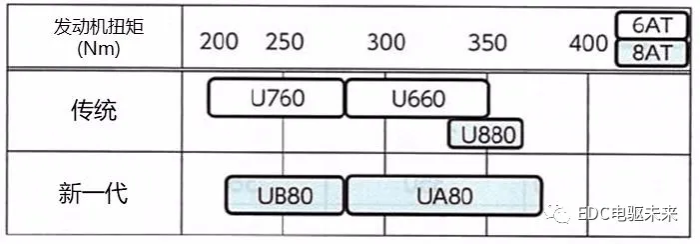

如图3所示,丰田设计属于物尽其用的典型,不会给你过多的余量。在不同的扭矩带适用不同的变速箱,传统在200Nm到370Nm的范围内有三款6AT变速箱,现在进行精简化,变为两款8AT,分别是UB80和UA80,扭矩范围从220Nm到380Nm,覆盖丰田主流产品群。

图3 目前丰田前驱AT产品群

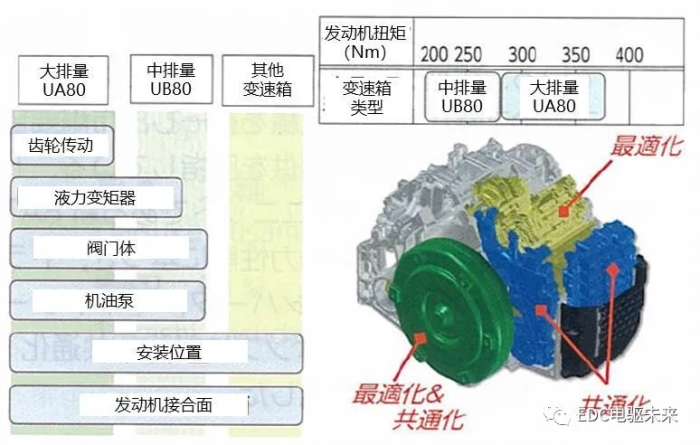

为了对应广域的扭矩范围,3.5L的UA80和2.5L的UB80都采用了共通化,对不同扭矩也进行了略微调整。

图4 最匹配和共通化案例

5.1 和其他变速箱的共通化

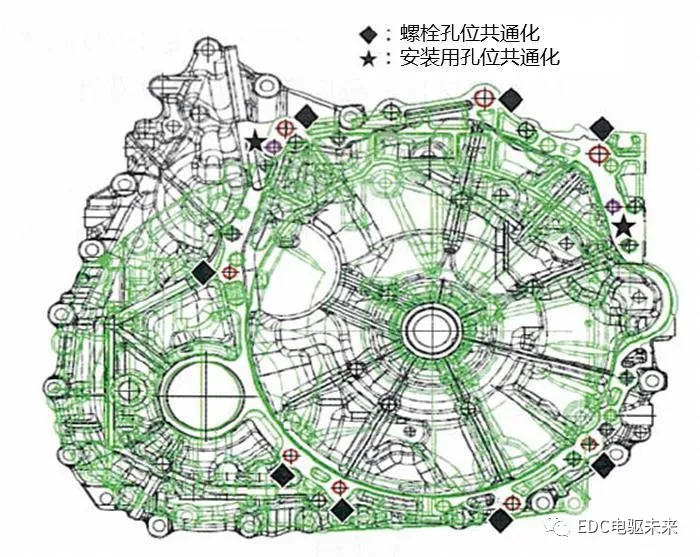

如图5所示,为TNGA 2.5L发动机用的UB80和HV用变速装置的发动机结合面。沿用TNGA理念,对螺栓位置和安装用孔的位置进行共通化,与发动机结合面统一起来,并且生产过程的硬件投资也能够最小化。

图5 UB80和HV变速箱发动机结合面对比

5.2 UA80/UB80系列内的共通化

对扭矩不相关的零件,比如油压相关零件阀门体,油泵进行共通化。

5.3 YA80/UB80之间的系列化

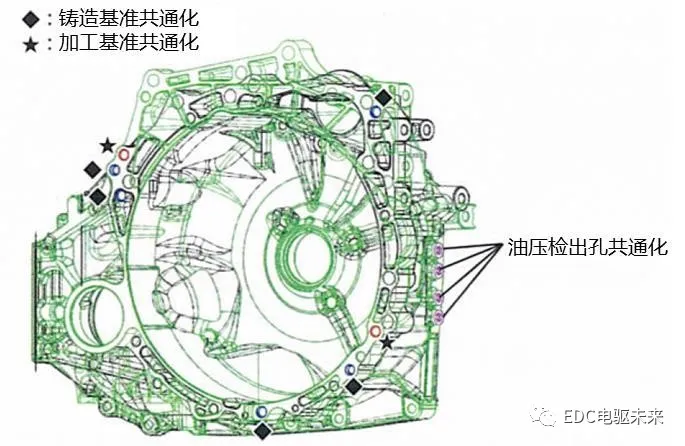

对液力变矩器,齿轮传动,变速箱体的各项基准位置进行共通化,由于受到扭矩变化影响,对局部零件进行最优化,如图6所示。通过对各项基准位置进行共通化,量产过程可以采用柔性生产。

图6 UB80/UA80 外壳对比

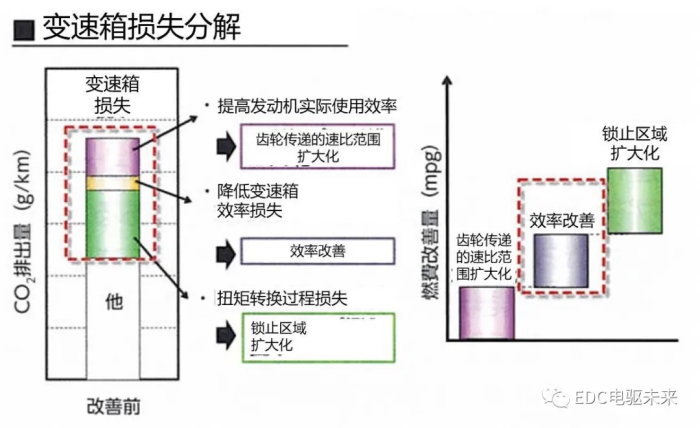

新型8AT为了提高效率,在三方面进行提高:1齿轮传递的速比范围扩大化;2机械损失降低;3锁止区域扩大化。与传统6AT相比,燃油经济性有所提高。

图7 变速箱损失分析

6.1 齿轮传递速比范围扩大化

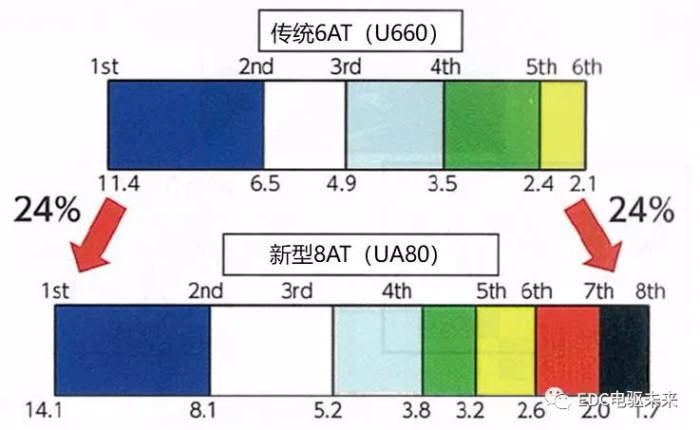

如图8所示,新型8AT相比原来的6AT,1挡齿比降低了24%,最高挡齿比提高了24%,起步加速性能得到提高,巡航的燃油经济性和NVH性能得到改善。

一档齿轮比的低速比,可以在低速领域扩大锁止范围,实现直驱模式,提高燃油经济性和加速的直接感。齿比范围从传统6AT的5.4提高到UA80的8.2和UB80的7.8,提高了TNGA全系车型的动力表现。

图8 齿轮传动比对比

6.2 机械损失降低

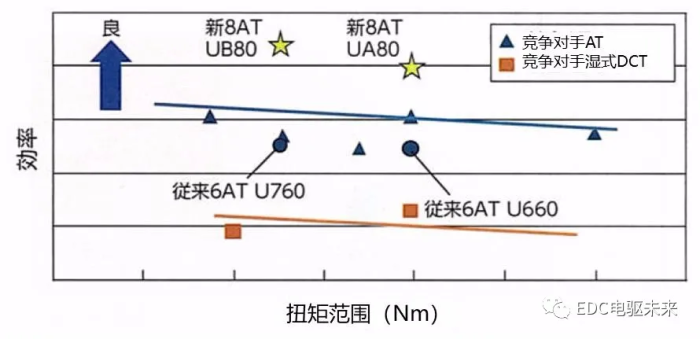

新型8AT与目前市面上相同扭矩范围的前驱AT相比,实现了世界顶尖的传动效率,极大提高了燃油经济性,如图9所示。

PS:此处我有点想不通,我的理解式双离合传动效率更高才对,但是看丰田技报讲的式AT传动效率更高,在技报上应该不至于造假,这里我理解不了。。。

图9 机械效率对比

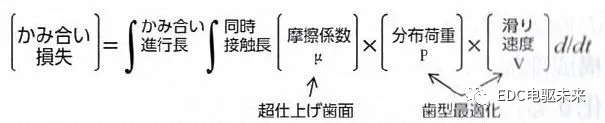

影响变速箱传动效率的关键因素之一是齿轮啮合的损失。啮合损失如图10所示,受到摩擦系数,载荷分布和滑动速度的影响。

图10 齿轮效率计算公式

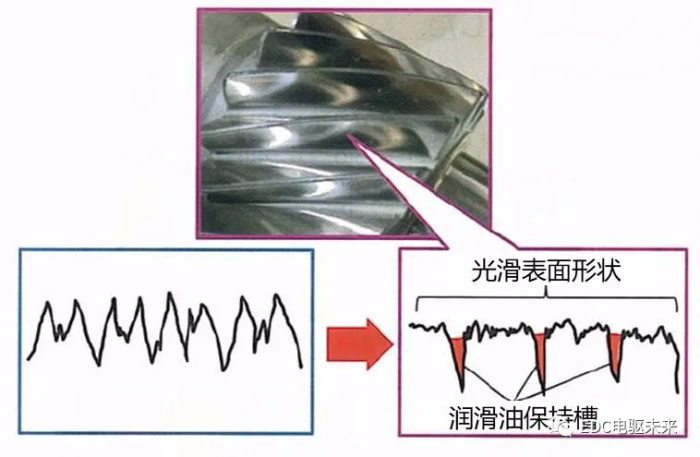

新8AT的中间轴齿轮和主减速器齿轮进行齿面的特殊设计,一方面将齿面进行平滑处理(降低粗糙度),一方面设计了局部凹形状能够储存必要的润滑油,从而降低了啮合机械损失,如图11所示。

图11 齿轮齿面特性

6.3 扩大锁止范围

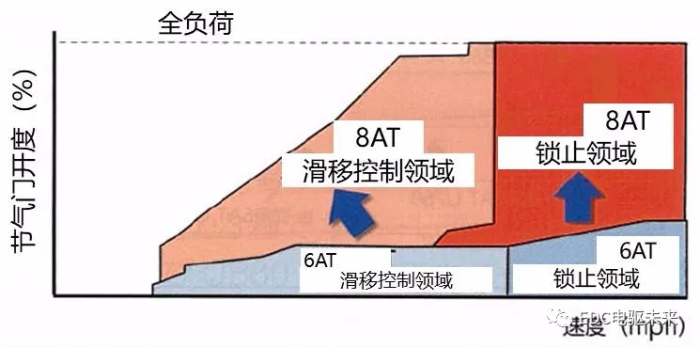

关于变速箱构成零件中的液力变矩器,伴随着锁止离合器的多片化,通过转动惯量的最优化,扩大了锁止范围,提高了燃油经济性,并获得直驱式的换挡响应性。图12为8AT和6AT的对比。

图12 锁止范围对比图

齿轮音的传递路径主要是发动机悬置,排气吊耳,悬架等,在低转速区域实施锁止的话,会恶化驱动轴的扭矩变动(D/S扭矩变动),主要是因为从悬架那传递了齿轮音。新型8AT上,C1离合器的高速部分进行了一体化设计,在不增加整体质量的前提下,提高了系统惯性,改善了高齿比阶段的齿轮音,如图13所示。

图13 C1离合器构造优化设计

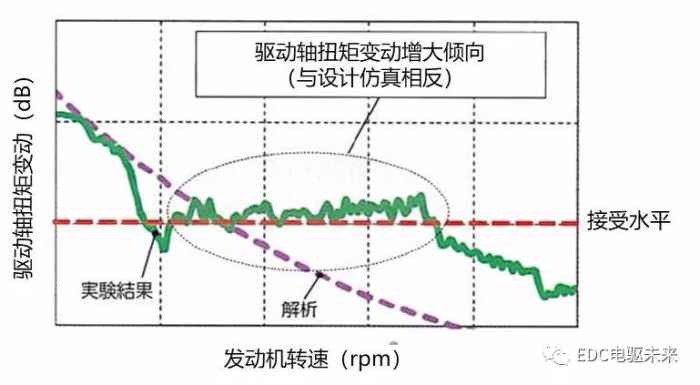

然而,针对4缸机使用的UB80,采用了扩大锁止领域,但是在某些转速领域C1离合器的惯性无法有效发挥,导致D/S变动扭矩并没有随着转速的提高而降低,如图14所示。

图14 仿真和试验结果对比

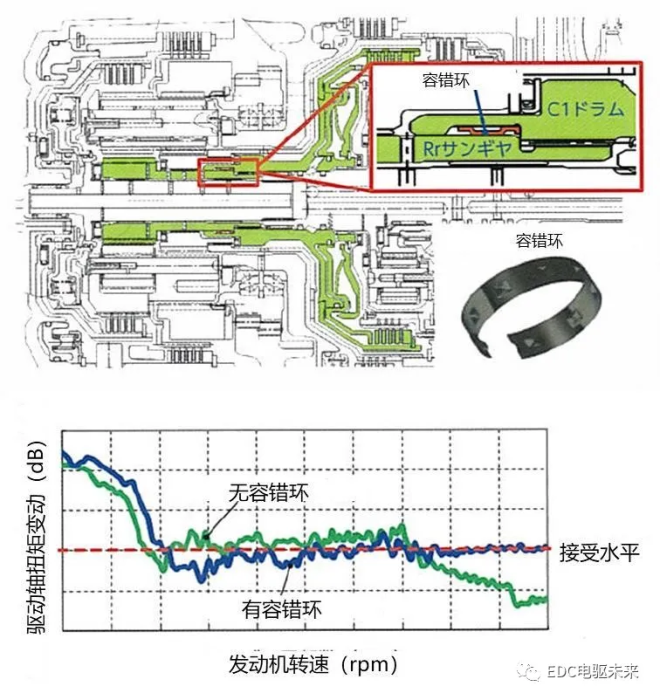

通过大量分析验证,发现C1离合器相连的无负荷旋转部分的惯性导致,这部分零件在旋转中产生了高频振动,动平衡不安定。对此,增加了一个容错环,吸收转动方向的振动,该容错环的结构和材料也经过了大量的设计,从而抑制了振动,如图15所示。

图15 容错环的改善效果确认

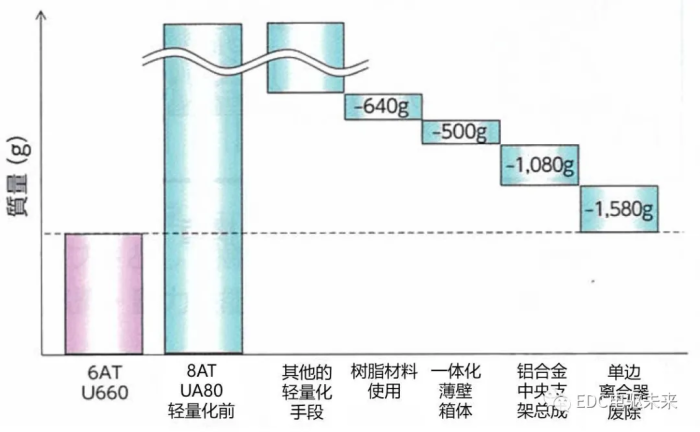

为了维持和传统6AT相同的质量,新型8AT采用了大量铝合金和树脂材料,如图16所示。

图16 轻量化手段

7.1 中央支架总成

为了承受中间轴齿轮的应力,保证结构强度,传统的中央支架总成的材料往往是铸铁。新型8AT开发了全新的高屈服/拉伸强度的铝材,并和衔接的座体进行一体化,降低了1kg重量,如图17所示。

图17 中央支架总成设计优化

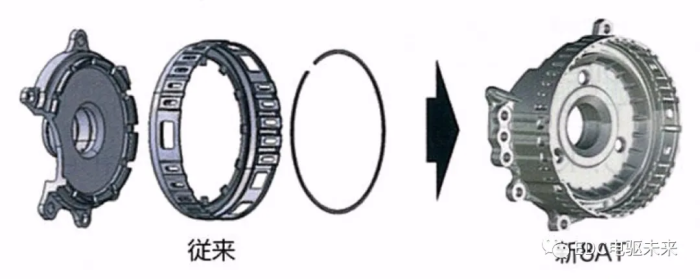

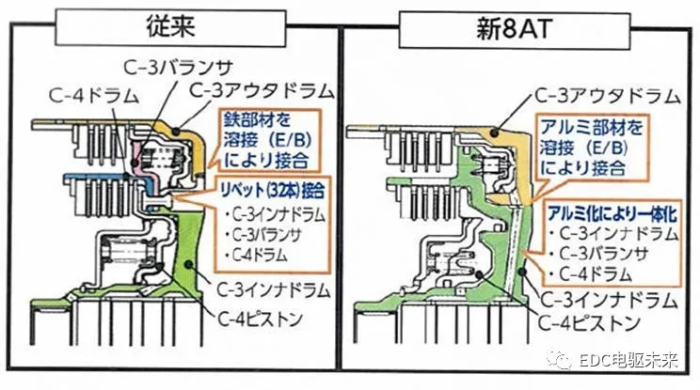

7.2 C3离合器

在以前的8AT上,C3和C4离合器构造非常复杂,采用了多层钢板冲压组合。在UB80上,通过两个铝制零件的焊接,降低了1.2kg重量。该课题的难点在于焊接工艺的优化,如图18所示。

图18 C3离合器结构的优化设计

通过子零件的共通化设计,提高了开发效率,并促进了生产性的提高,在TNGA平台得到广泛的应用。

与传统的6AT相比,传动效率提高了8%,加上扩大化的锁止范围,提高了整车燃油经济性。

与传统的6AT相比,锁止范围扩大了10%,换挡有了直接感,提高了运动型。

该8AT变速箱通过多种手段,在6AT基础上,降低了6kg质量,还缩短了5mm,保证和和传统6AT相同的搭载性。

该8AT产品在性能提高的基础上,做到了比传统6AT更小更轻,并且成本并没有显著增加,不得不说是工程上的优秀案例。铁树开花,丰田破天荒的提供了同级别先进的变速箱。

获取更多评论