传祺新2.0ATK发动机为什么热效率高达42%

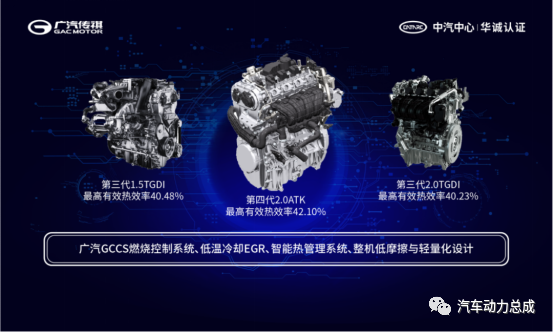

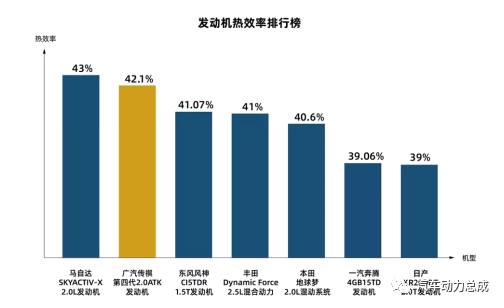

9月21日,广汽传祺在天津中汽中心举行了一场名为“动力芯极限”的发动机热效率认证的线上发布会,作为第三方权威认证机构,中汽研华诚认证(天津)有限公司为最高有效热效率≥38%的发动机颁发了“能效之星”证书。,广汽传祺有三款发动机获此殊荣,分别是第三代的1.5TGDI、2.0TGDI,以及第四代的2.0ATK。其中,2.0ATK引擎42.10%的热效率刷新了目前中国品牌发动机公开认证的最高数值,我们今天就来聊聊这台热效率超42%的第四代2.0ATK发动机技术。

热效率指的是发动机输出的机械功与发动机燃料燃烧产生能量的比值,是衡量发动机技术水平的一个重要数据。传统蒸汽机的热效率是4%-8%,汽油机的热效率在25%-40%之间,柴油机的热效率能达到35%-45%,喷气发动机的热效率在50%-60%之间。

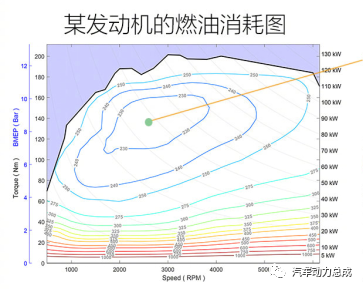

我想有人会问:为什么汽车发动机发展了近百年的时间,对于热效率数值的突破真的那么难吗?是的!受热机理论限制,根据“卡诺循环”η=1-T2(低温物体)/T1(高温物体),所以要提高热效率,从公式上看,是尽可能降低低温和提高高温,但在发动机上要想做到这一点很难,所以发动机热效率每提高1%都非常困难,而且最高热效率只是个极值,就像是发动机的功率是多少马力一样,仅指在某个特定工况下的最佳表现。因为发动机输出时,热效率的分布像是一个范围,所谓的最佳热效率也就是特定一个点上,并不能完全代表一台发动机的节油性。

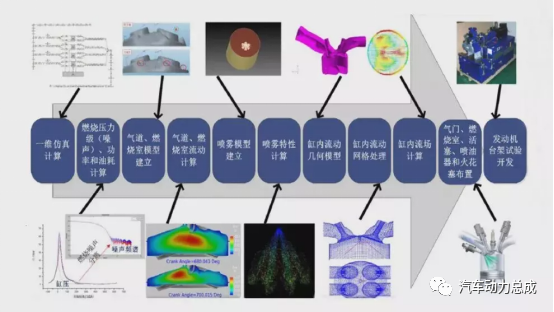

据广汽研究院发动机专业总师占文锋介绍,这台基于新G平台自主研发的第四代2.0ATK发动机,是专为混合动力车型开发的。对其技术我们可以分为四个方面:1、广汽GCCS燃烧控制系统;2、低温冷却EGR;3、智能热管理系统;4、整机低摩擦与轻量化设计。

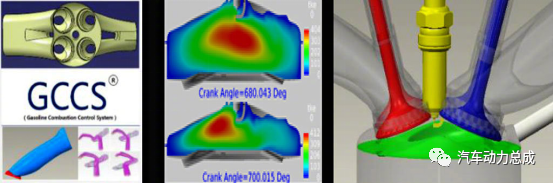

1、广汽GCCS燃烧控制系统

为了实现高效率、低油耗的目标,第四代2.0ATK发动机采用了广汽GCCS燃烧控制系统。GCCS,全称是GAC Gasoline Combustion System(燃烧控制系统), 这项技术不仅获国家专利,同时进一步提升了广汽集团自主研发能力和自主创新水平,也为广东省乃至华南地区发动机研发生产填补了空白,从根本上实现了汽油机的独立自主研发,打破了国外发动机设计的垄断。

GCCS高滚流燃烧室技术,通过对活塞顶和进气道的优化设计,形成强燃烧室和高滚流进气道,并采用多工况精准控制,提升进入气缸空气的滚流比,实现高效率燃烧,燃烧速度提升22%,消耗降低15%。如果对这项技术感兴趣的朋友可以通过相关专利文档了解,这里就不做过多的赘述。

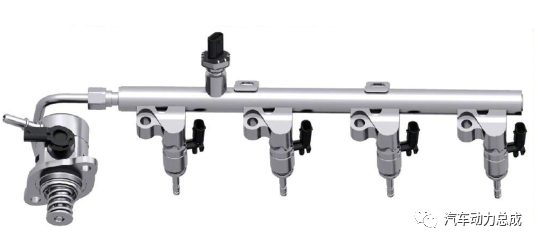

运用长冲程设计(冲程缸径比达到1.3)、M10火花塞、110mj高能点火系统和阿特金森循环(Atkinson cycle),350Bar超高压喷油系统由德尔福(Delphi Packard)提供,官方数据显示,350Bar系统其雾化效果会比目前市场主流的250Bar系统好,可减少70%的颗粒物排放,实现在15.6:1超高压缩比(超过马自达创驰蓝天系列发动机13:1)下的缸内燃烧过程高效性与清洁性。

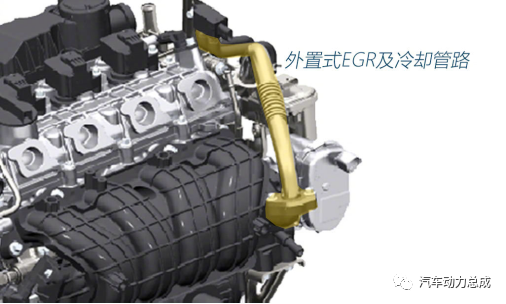

2、低温冷却EGR和冷却管路的使用

外置式EGR(废气再循环技术)和冷却管路的使用, 降低了汽缸内的燃烧温度,有效控制高温富氧条件下氮氧化物(NOx)的生成,大大降低发动机排出NOx的含量。

废气再循环系统(Exhaust Gas Recirculation)简称EGR,是将发动机产生废气的一小部分导入进气侧再度燃烧。再循环废气由于具有惰性将会延缓燃烧过程,也就是说燃烧速度将会放慢从而导致燃烧室中的压力形成过程放慢,这就是氮氧化合物会减少的主要原因。另外,提高废气再循环率会使总的废气流量(mass flow) 减少,因此废气排放中总的污染物输出量将会相对减少。EGR系统的任务就是使废气的再循环量在每一个工作点都达到最佳状况,从而使燃烧过程始终处于最理想的情况,最终保证排放物中的污染成份最低。

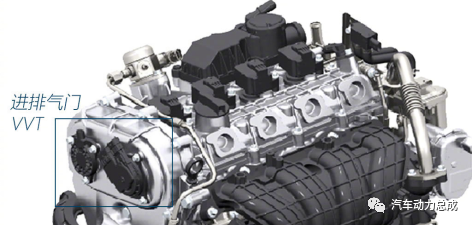

内部EGR就是通过改变凸轮轴的配气相位来实现的,通过内部EGR可以使缸内残留一部分废气从而实现降低NOX的目的。实现内部EGR有多种方法,常用的有以下:(1)废气残留法:取消气门重叠角,也就是排气门在排气上之前关闭,进气门在排气上止点后打开,这样在压缩终了时就有一部分废气留在了气缸内排不出去,从而实现了内部EGR。(2)废气倒吸法:在原有的排气凸轮型线的基础上再设计出一个凸轮型线,使得在进气冲程时,排气门再次打开,从而从排气管中吸入一部分废气,这种方法要在原有的排气凸轮型线上再设计出一个型线,结构相对第一种也复杂。(3)同理第三种方法就是在原有的进气凸轮型线上再设计出一个凸轮型线,使得在排气冲程时进气门打开,将一部分废气排入进气道内,那么在进气冲程时废气就会进入气缸实现内部EGR。外部EGR是从发动机排气中引回部分废气到进气管,与新鲜空气共同进入发动机汽缸内参与燃烧。

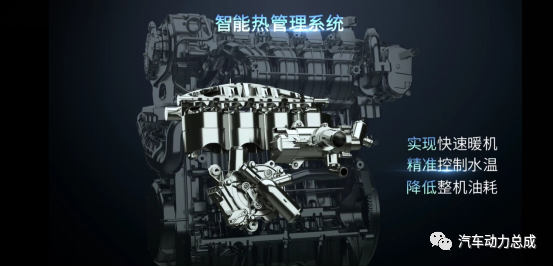

3、智能热管理系统

4、整机低摩擦与轻量化设计

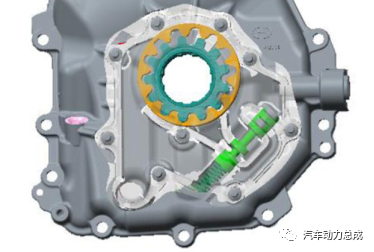

在降低摩擦方面,第四代2.0ATK发动机还采用全可变排量机油泵、低张力活塞环、凸轮轴滚动轴承、DLC涂层等技术,从而实现了42.10%有效热效率。

第四代2.0ATK发动机采用的活塞裙部涂层技术,简称DLC涂层技术。DLC(类金刚石)涂层作为一种较为常见的PVD涂层,其具有高硬度和高弹性模量、低摩擦因数、耐磨损以及良好的真空摩擦学特性,很适合于作为耐磨涂层,涂覆在汽车零件表面,承受频繁持续的高强度摩擦磨损,能够胜任发动机的内部温度和工作环境,起到提高零件使用性能、延长使用寿命的作用。

可变排量机油泵能够根据发动机润滑和冷却需求调整泵油量,主动控制使机油流和压力满足发动机需求,从而消除过量机油流并降低发动机曲轴上的负载,以便节省燃油。与传统的定量机油泵相比,可变排量机油泵能够在NEDC循环下实现1-2%的节油效果。

总结

42.10%热效率,只是广汽传祺动力科技新的起点,从各方面技术的不断突破,我们可以看到国内车企的努力,也许在不久的未来,将会有更多热效率超过40%的国产发动机诞生,我们也坚信,凭借着这股干劲和精神,国内各大车企会继续深耕核心技术创新,牢牢把握关键技术。

获取更多评论