电动汽车动力总成噪声分析与优化

随着汽车制造技术的不断发展,汽车舒适性已经成为消费者的主要需求。动力总成是纯电动汽车的动力来源,其振动与噪声性能是影响汽车舒适性的关键因素。纯电动汽车动力总成由电机及减速器组成。永磁同步电机因体积小、功率密度高等优点而广泛应用于电动汽车。永磁同步电机电磁噪声和减速器啸叫噪声是纯电动汽车NVH(noise vibration and harshness)开发中的常见问题,优化上述2种噪声是提高纯电动汽车动力总成NVH性能的重要手段。

目前,国内外对减速器齿轮啸叫噪声和永磁同步电机电磁噪声都有较多的研究。减速器啸叫是由内部齿轮在啮合传动中所受的不平稳的激振力和啮合过程的传动误差引起的一种中高频噪声,其优化多是通过对齿轮进行微观修形,改善齿轮啮合状况。

永磁同步电机电磁噪声的根源是电机内部气隙中各谐波磁场产生的交变电磁力。电磁力有切向分量和径向分量。径向电磁力在引起电磁振动及噪声方面起主要作用,它使定子铁芯产生径向振动,径向振动产生的噪声是电机电磁噪声的主要成分。

永磁同步电机电磁噪声的优化主要有2种途径:① 改变电机机械结构;② 减少电枢电流的谐波含量。

本文以一台某型号纯电动汽车动力总成为研究对象,首先分析了动力总成减速器的阶次噪声;然后解析分析了动力总成驱动电机的径向电磁力特性,并利用Maxwell软件进行仿真,识别出电机可能产生的噪声阶次;最后提出了采用声学包包裹降低动力总成噪声的优化措施,并进行了试验验证。

本文研究的动力总成如图1所示。

图1 动力总成

1.1 减速器噪声

电动汽车减速器噪声最常见的是齿轮啸叫噪声。齿轮啸叫噪声是与转速相关的信号,常采用等角度采样的阶次分析方法进行分析。啸叫噪声阶次与齿轮齿数和各级齿轮传动比有关,阶次计算公式为:

![]()

(1)

其中,O为阶次;f为齿轮啮合频率;n为电机输出轴转速。

本文研究的动力总成减速器为二级齿轮减速,第1级齿轮齿数比为21/53,第2级齿轮齿数比为24/79。因此,齿轮啸叫噪声的阶次为21、9.5阶以及两者的整数倍。

1.2 永磁同步电机噪声

1.2.1 电机电磁力解析分析

电磁噪声是永磁同步电机噪声的主要来源,主要由定子、转子间气隙磁场产生的交变电磁力作用于定子表面引起。因此,分析电磁噪声首先需要计算电磁力。

永磁同步电机中,电磁力的切向分量相对径向分量而言小很多,为简化计算,通常忽略切向分量对电机噪声的影响,只考虑径向电磁力的作用。根据麦克斯韦应力张量法,定子表面单位面积上的径向电磁力pn(θ,t)的瞬时值为:

![]()

(2)

其中,μ0=4π×10-7 H/m;bn(θ,t)为气隙磁密;t为时间;θ为空间角度。

当忽略磁饱和时,气隙磁密bn(θ,t)的表达式为:

bn(θ,t)=f(θ,t)λ(θ,t)

(3)

其中,f(θ,t)为气隙磁势;λ(θ,t)为气隙磁导。

本文研究的动力总成驱动电机是内置式永磁同步电机。电机正常运行时,气隙磁势f(θ,t)由定子绕组谐波磁势、转子永磁体谐波磁势及其基波合成磁势组成。电机转子光滑、定子开槽,气隙磁导λ(θ,t)可以表示为:

![]()

![]()

(4)

其中,Λ0为单位面积气隙磁导的不变部分;Λk为气隙磁导k次谐波幅值;Z为定子槽数;δ为气隙长度;Kc为卡特系数。空间r阶径向电磁力波的m次时间谐波的大小为:

pr,m=pmcos(mω1t-rθ-αm)

(5)

其中,pm为径向电磁力波的幅值,m=1,…,n。

合成的空间r阶径向电磁力波的大小为:

pr=pr,1+pr,2+…+pr,m+…+pr,n=

![]()

![]()

![]()

![]()

(6)

其中,am(t)、bm(t)为与电机转速有关的系数。

由(6)式可知,除了空间0阶径向电磁力波之外,其余r阶空间径向电磁力波由一个空间正弦波形sin(rθ)和一个空间余弦波形cos(rθ)叠加而成。

合成所有空间阶次的径向电磁力波得到径向电磁力波pn(θ,t)的表达式为:

![]()

![]()

(7)

其中,R为力波的空间阶次数。

对于整数槽永磁同步电机,电磁噪声的主要来源是定转子高次谐波磁场的相互作用。定子绕组磁场谐波次数为:

v=(6k1+1)p, k1=±1,±2,±3,…

(8)

其中,p为电机的极对数。

转子谐波磁场的谐波次数为:

μ=(2k2+1)p, k2=1,2,3,…

(9)

因此定转子谐波磁场相互作用产生的径向电磁力波次数为:

![]()

(10)

由(10)式可知,整数槽永磁同步电机径向电磁力波的空间阶次可能为0或等于电机极数的整数倍。本文研究的动力总成驱动电机是8极48槽的永磁同步电机,因此其径向电磁力波的空间阶次可能为0、8、16阶等。

1.2.2 径向电磁力仿真分析

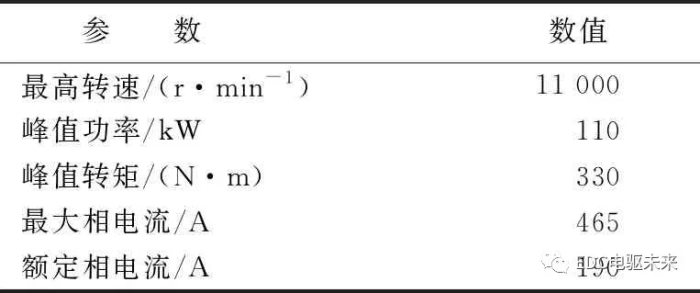

径向电磁力在空间上呈周期性分布,同时空间上各点处的径向电磁力在时间上呈周期性变化。以往许多学者只是对径向电磁力在时间或空间进行一维的谐波分析,即只对空间中某一点随时间变化的径向电磁力进行谐波分析或只对某一时刻随空间角度变化的径向电磁力进行谐波分析,这不能很好地分析电机径向电磁力的时空分布规律。本文通过建立电机的二维电磁有限元模型,利用时步有限元法,仿真电机在最高转速11 000 r/min、峰值功率110 kW的工况下径向电磁力在时空上的分布。电机的仿真参数见表1所列,其绕组形式为双层绕组。电机的二维电磁有限元模型如图2所示。

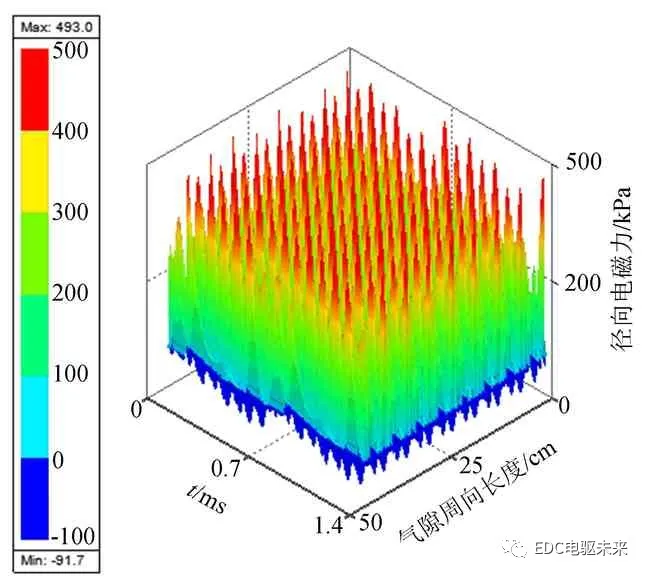

表1 电机仿真参数

图2 驱动电机电磁有限元模型

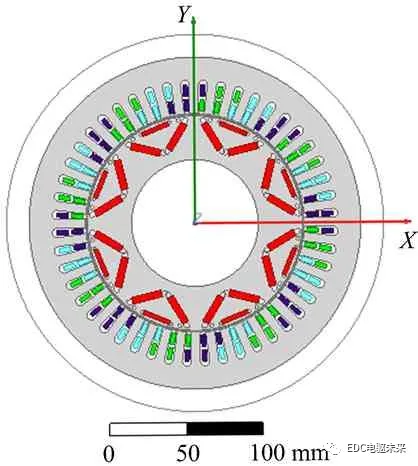

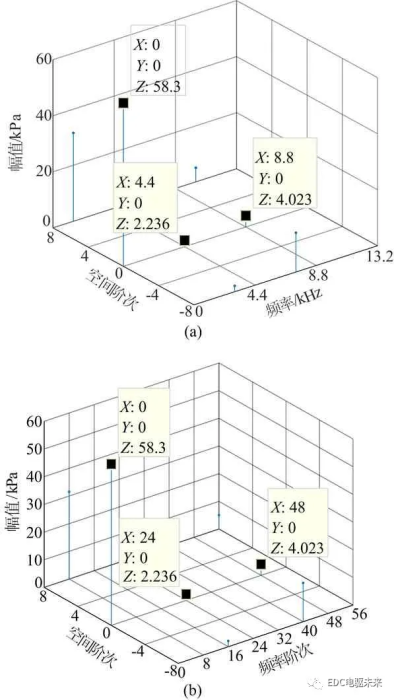

电机径向电磁力的时空分布如图3所示。

由文献[15]可知,只有当径向电磁力的空间阶次等于电机径向模态阶次且这一阶径向电磁力所包含的频率靠近对应阶次的电机模态频率时,电机才发生共振。因此,利用二维傅里叶变换对在时空上周期变化的径向电磁力进行时空分解,得到径向电磁力的空间阶次及各阶次包含的频率,如图4a所示;对于旋转机械常采用阶次分析方法分析噪声,选择电机输出轴的转频作为参考频率,将径向电磁力时空分解得到的各阶次频率变换为对应的频率阶次,如图4b所示。

图3 径向电磁力时空分布

图4 径向电磁力二维时空分解

电机径向电磁力的仿真分析结果表明,径向电磁力的空间阶次为0、8阶,与解析分析结果一致;径向电磁力的频率阶次为0、8、16阶等,是电机极数的整数倍。

径向电磁力的空间阶次越低,引起的电机变形相邻两节点的距离越远,电机径向变形越大。径向电磁力作用在定子表面产生的振动位移与空间阶次的4次方成反比,因此通常只考虑空间阶次为0~4的径向电磁力对电机振动噪声的贡献。由图4可知,本文研究的动力总成其驱动电机径向电磁力的空间阶次在0~4阶之间只存在0阶。因此,空间阶次为0阶的径向电磁力是驱动电机噪声的主要来源,其包含的频率阶次有0、24、48阶,其中径向力波的频率阶次为0阶表示力波不随时间变化,对噪声的贡献量为0,而48阶电磁力幅值大约是24阶电磁力幅值的2倍,则空间0阶、频率48阶的径向电磁力对电机噪声的贡献量最大。

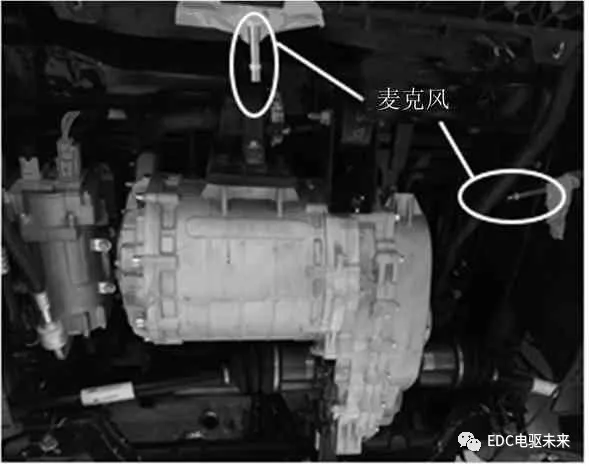

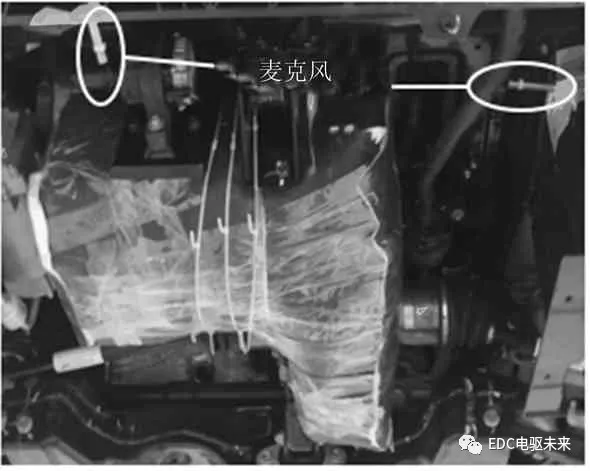

将动力总成搭载在整车上,采用米勒贝姆公司的数据采集设备对动力总成在整车全油门匀加速至80 km/h工况下进行近场噪声测试。采用2个麦克风分别采集驱动电机近场和减速器输出级近场的噪声数据。麦克风与电机轴处于同一水平面,且麦克风头部分别正对减速器壳体和电机壳体,距离均为20 cm,如图5所示。

图5 动力总成测试布置

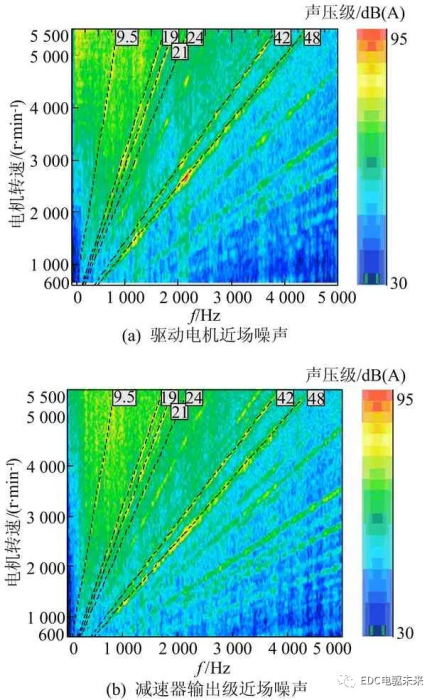

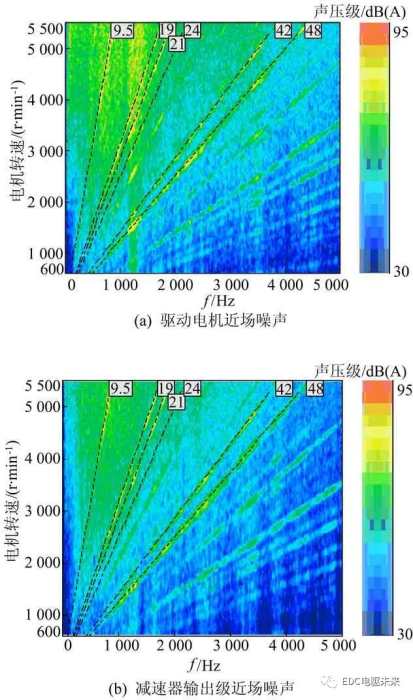

整车从静止状态全油门匀加速至80 km/h过程中,驱动电机近场、减速器输出级近场的A计权声压级时频图如图6所示。

图6的测试结果表明,电机近场和减速器输出级近场的主要阶次噪声都是9.5、19、21、42、48阶。其中,9.5、21、19、42阶是减速器齿轮啮合产生的啸叫噪声及其倍频噪声;48阶是电机径向电磁力引起的电磁噪声。

电机转速为2 660 r/min时在频率2 145 Hz处电机近场噪声发生突变,这是由于此时空间0阶、频率阶次为48阶的径向电磁力所对应的频率与动力总成模态试验得到的驱动电机呼吸模态频率2 173 Hz接近,从而引起电机共振。减速器在电机转速4 000~5 550 r/min区间内出现明显的啸叫噪声。

图6 A计权声压级时频图

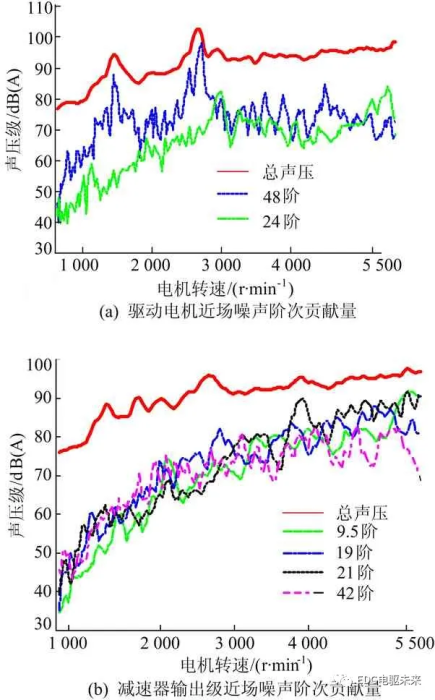

电机近场噪声、减速器输出级近场噪声的各阶次噪声贡献量的分析结果如图7所示。

从图7可以看出,在电机转速2 660 r/min时电机近场噪声达到峰值,总声压级为102.7 dB,其中48阶电磁噪声贡献量最大,24阶电磁噪声贡献量相对较小;减速器输出级近场噪声在电机转速为5 335 r/min时达到峰值,总声压级为98.0 dB,由齿轮啮合产生的各阶次噪声贡献量大致相同。

因此,优化此动力总成的噪声主要就是改善驱动电机的48阶电磁噪声和减速器齿轮啮合噪声。

图7 阶次噪声贡献量分析结果

噪声优化一般从噪声源控制和噪声传播路径控制2个方面着手。

本文从控制噪声传播路径出发,采用吸声材料对动力总成进行声学包裹,利用吸声材料的吸声特性,减小动力总成的辐射噪声。声学包裹后的动力总成及测试布置如图8所示,测试布置与未包裹前的一致。

图8 包裹后动力总成测试布置

动力总成进行声学包裹后整车从静止状态全油门匀加速至80 km/h过程中,驱动电机近场、减速器输出级近场的A计权声压级时频图如图9所示。

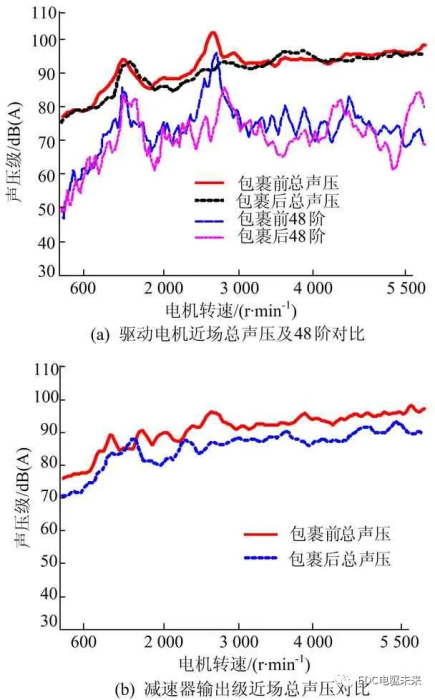

包裹前、后电机近场噪声的总声压级、48阶电磁噪声对比以及包裹前、后减速器输出级近场噪声的总声压级对比如图10所示。

由图9可知,对动力总成进行声学包裹后,电机近场噪声在转速2 660 r/min、频率2 145 Hz处的突变点消失;减速器输出级近场的各阶次噪声明显降低。

由图10可知,包裹后电机近场噪声突变点的峰值有所改善,在转速3 620 r/min处总声压级达到峰值96.6 dB,与包裹前噪声相比降低6.1 dB,所含的48阶电磁噪声在转速2 660 r/min处的突变明显改善;减速器输出级近场噪声在转速5 145 r/min处达到峰值,总声压级为93.1 dB,与包裹前相比降低了4.9 dB。

上述结果表明,声学包裹对动力总成的噪声具有较明显的优化效果。

图9 包裹后A计权声压级时频图

图10 包裹前、后噪声对比

本文以一台额定功率为40 kW、峰值功率为110 kW的电动汽车动力总成为研究对象,对减速器噪声来源进行阶次分析;利用有限元软件分析驱动电机的径向电磁力,并利用二维傅里叶变换进行二维时空分解,得到驱动电机电磁噪声的主要空间阶次和频率阶次;对动力总成噪声进行测试,提出采用声学包裹的方法优化其噪声并进行了试验验证。

本文的研究得出如下结论:

(1) 减速器齿轮啸叫噪声和驱动电机电磁噪声是动力总成噪声的主要来源。当驱动电机的空间0阶径向电磁力所包含的频率与驱动电机的呼吸模态频率接近时,会引起电机的共振,恶化动力总成的噪声水平。

(2) 对动力总成进行声学包裹,电机和减速器输出级的近场噪声分别降低了6.1、4.9 dB,具有较明显的优化效果。该方法对动力总成噪声的优化具有一定的借鉴意义。

获取更多评论