车身动态响应分析方法介绍

1.前言

随着计算机技术的不断成熟,以仿真驱动设计越来越普遍。目前车身零部件振动疲劳仿真分析通常以加速度谱作为输入条件。但是由于项目早期车身状态不成熟,路谱车无真实车身,无法进行车身加速试验;中期由于成本的原因路谱车采集加速度位置点数量有限,十分限制车身上大质量件振动疲劳在前中期的分析。整车开发中通常使用经验载荷来评估车身、子系统振动疲劳响应,导致零件的设计余量较大,对降本、减重带来一定困难。因此在项目开发中不依赖试验数据得到准确的车身加速度就显得尤为重要。

本文介绍了一种基于3D数字路面下车身动态响应分析方法,通过搭建整车刚柔耦合动力学模型在虚拟路面中进行整车动力学分析,提取车身响应点位置的加速度用于车身振动疲劳仿真分析。

2.建立柔性车身动力学模型

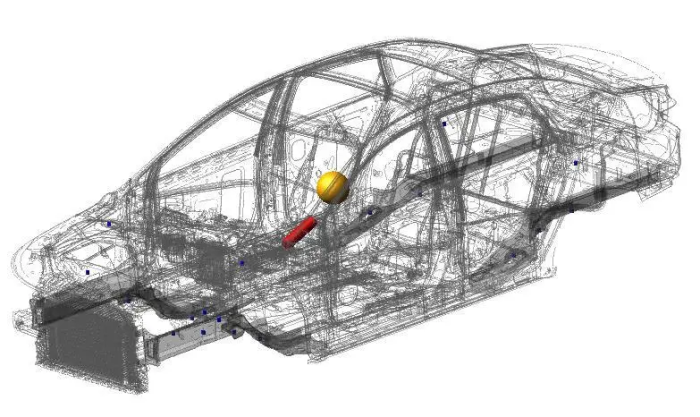

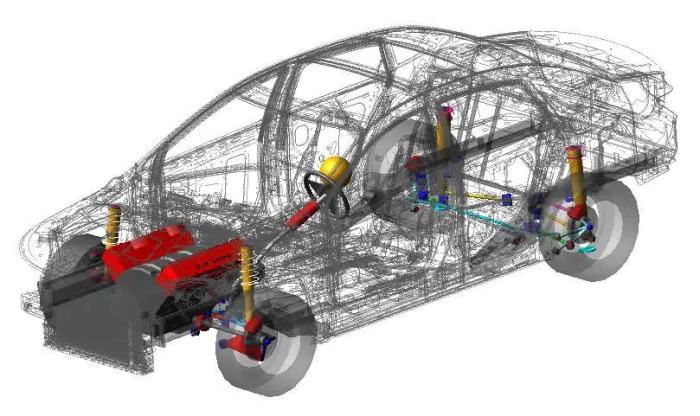

车身刚柔耦合模型需要柔性化的TB(Trimbody)车身以提取响应点加速度。通过nastran计算TB(Trimbody) 车身的MNF文件(模态中性文件),然后导入adams中建立柔性体车身。MNF文件是独立的二进制文件,包含整车质量、惯量、质心、缩减刚度矩阵、模态等信息。因为车身网格数量很多,计算时对计算机的内存要求较高。因此在建立MNF文件时为了有效提取加速度信息,缩短计算时长,同时不影响计算精度的情况下,采用车身plotel+响应位置网格的模型组合进行输出。车身MNF模型如图1所示:

3.加速度精度影响因素分析

车辆是一个复杂的系统,影响仿真精度原因有许多。需要找到关键影响因子,对底盘至车身关键位置点的加速度进行监测。在制作 mnf文件时,应注意不同参数对车身加速度响应的影响大小。

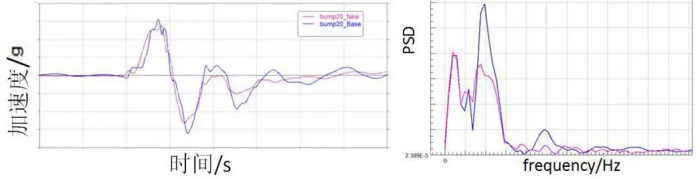

3.1 模态阶数对车身加速度影响

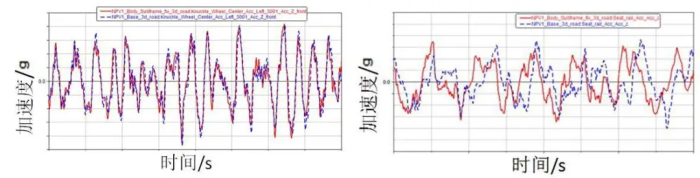

为了保证能精确分析到所关注点的频率,原则上抽取模态的最高频率等于激励频率(也就是我们关注的频率)的2-3倍。提取模态阶数对车身加速度响应影响大小如下图2所示。红色线表示低模态阶数,蓝色线表示高模态阶数。

由图2结果可以看出,增大车身模态阶数,对时域信号峰值有一定的提升,从频域信号来看,增大车身模态对于10Hz、25Hz附近的响应幅值有明显提升。

图2 不同模态阶次对加速度响应点的影响

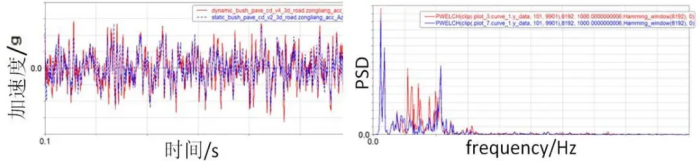

3.2 Trimbody模型大质量点对车身加速度的影响

整备车身由白车身及其附件组成,附件中各个子系统的重量通过网格或质量点的形式添加到白车身上。不同位置的质量点对车身加速度的影响不同。图3研究了TB模型中动力总成有无对车身加速度响应的影响大小。红色为TB车身不带有动力总成的车身加速度仿真结果,蓝色为TB车身中带有动力总成车身加速度仿真结果。

由图3可以看出TB模型中动力总成有无对加速度的影响不大,这是由于动力总成刚度大,对整车的模态影响较小,加速度响应差异不大。因此在车身柔性体建模时,需把影响加速度响应的各阶模态都考虑进去。

图3 前纵梁Z向加速度

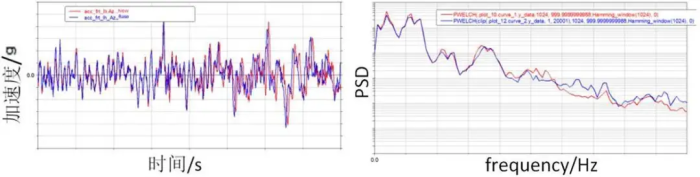

3.3 衬套动刚度

车身加速度响应是否准确与子系统之间的连接方式也十分相关。目前衬套的刚度模拟分为静刚度和动刚度两种。图4研究底盘同一位置衬套采用动刚度与静刚度后加速度响应的结果。红色线表示用动刚度模拟的结果,蓝色线表示用静刚度模拟的结果。

由图4可以看出,动刚度衬套对前纵梁垂向加速度响应存在影响,在频域上差异主要集中在低频。

图4 动静刚度加速度差异

3.4 车身安装点连接方式对车身加速度的影响

除了衬套模拟方式外,车身安装点的连接方式也会影响力的传递。图5分别模拟了车身与副车架刚性衬套连接、车身与副车架固定连接两种连接方式下加速度响应的结果。图中红色线为固定连接,蓝色线为衬套连接。

由图5结果可以看出两种连接方式对车身侧加速度影响几乎无差别。这是因为柔性车身能够体现车身局部刚度,所以柔性车身与副车架刚性连接,连接方式可以为刚性衬套或者固定连接。

a 轮心加速度 b 车身加速度

图5 车身安装点连接方式加速度对比

4.精度对标

按照上面的研究成果搭建整车刚柔耦合模型如下图6所示。采用FTire模型在3D数字路面上进行仿真。提取底盘及车身侧加速度结果,并与试验结果进行对比。

图6 整车刚柔耦合模型

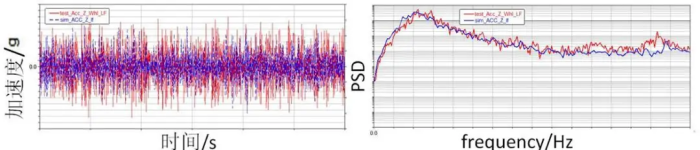

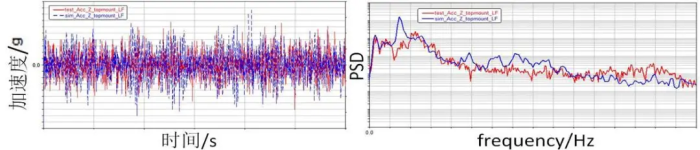

由下图7试验与仿真的结果对比可以看到,仿真与试验的加速度时域与PSD一致性趋势较好。经过振动疲劳仿真验证,该加速度可以很好的复现车身的振动疲劳问题。

a 轮心加速度

b 塔盖加速度

图7 试验与仿真结果对比

5.结束语

本文建立了带柔体车身的刚柔耦合模型,采用虚拟路面仿真车身侧加速度,扩大了虚拟路面的应用范围,建立了车身加速度PSD计算能力,通过研究车身及底盘的影响因素,提高车身柔性体的加速度PSD精度。在项目中进行振动疲劳的验证,能够满足到车身振动疲劳分析的精度要求。

获取更多评论