驱动电机壳体冷却结构设计及热仿真分析

通常,新能源电动汽车电机运行环境温度较高(通常高于70℃),同时还要求驱动电机必须具备较强的过载能力、动态响应能力,这就会带来电机温升问题。而较高的电机温升会影响驱动电机运行的可靠性和使用寿命,直接影响整车的动力性能,因此,如何更好的解决新能源电动汽车运行过程中的电机的温升问题,保证驱动电机运行的可靠性,合理设计驱动电机冷却系统,就具有十分重要的意义。

1、永磁同步电机热量传递方式

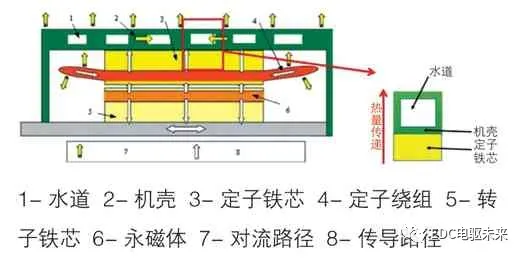

永磁同步电机运行过程中,由电机绕组铜损耗和定子铁芯、转子铁芯的铁损耗产生的热量,其在电机内部传递的路径如图1所示。经分析,电机内部由损耗产生的热量,大部分通过热传导的方式,按照定子绕组→定子铁芯→冷却介质的传递路线,最终通过冷却介质传递到机壳外部。此外,还有极少部分热量通过热辐射的方式由机壳壳体辐射到周围空气介质中,这部分热量所占比例较少,对电机散热的贡献值较小。由此可见,如何解决好热量由定子绕组→冷却介质的传递,就成为了解决电机温升问题的关键。

2、驱动电机壳体冷却通道结构设计

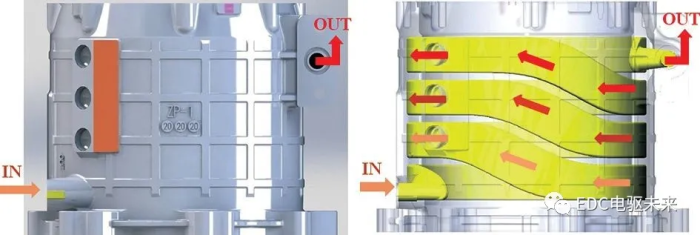

针对热量在电机内部的传递方式,本文设计了一款螺旋式冷却结构的电机壳体,其结构如图2所示。冷却介质由壳体底部进水口流入,在壳体内螺旋循环上升4圈以后,从壳体右侧出水口流出壳体,完成冷却介质在壳体内部的一次循环过程。冷却通道结构设计时考虑到整车端液压泵的压力及冷却介质沿程阻力损失,在螺旋通道转角设计时过渡圆角尽可能大,这样既可以减少冷却介质在循环过程中的沿程阻力,又可以在生产铸造过程中保证金属液顺利充填型腔,避免冷却浇道内形成卷气、夹渣等铸造缺陷。

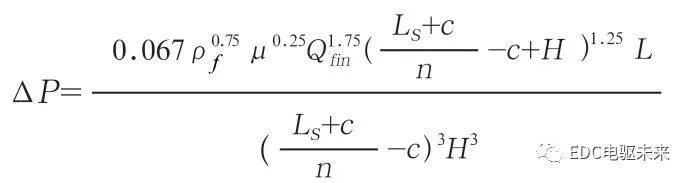

螺旋形冷却通道截面设计以矩形截面为主,假设螺旋水道截面均匀,在忽略局部水头损失情况下,采用Fluent抽取水道结构模型,总结得到螺旋水道沿程阻力与矩形截面参数之间的近似关系,其结果如下式所示表示。其中:Qfin为冷却液入口流量,Ls、c、n、H、L 分别表示与矩形截面螺旋水道结构相关的尺寸:轴向长度、隔板宽度、水道个数、水道截面宽度、总流动长度。由此可见,在入口流量Qfin一定情况下,螺旋水道结构尺寸设计,对永磁同步电机的整体散热能力、整车端冷却泵的选择都有重要影响。

3、电机壳体螺旋形冷却通道热仿真分析

本文采用Fluent抽取水道结构模型,获得水道流体体积为0.46L。电机散热边界条件为:冷却介质流量8L/min,电机入水口水温70℃,电机初始温度和环境温度均为70℃,外部对流换热系数为8W/(m2·K)。在此条件下,对额定工况点26.7kW@10000RPM@26N.m和峰值工况点55kW@3600RPM@147N.m@30S的电机散热情况进行热仿真分析。

3.1 额定工况下热仿真分析

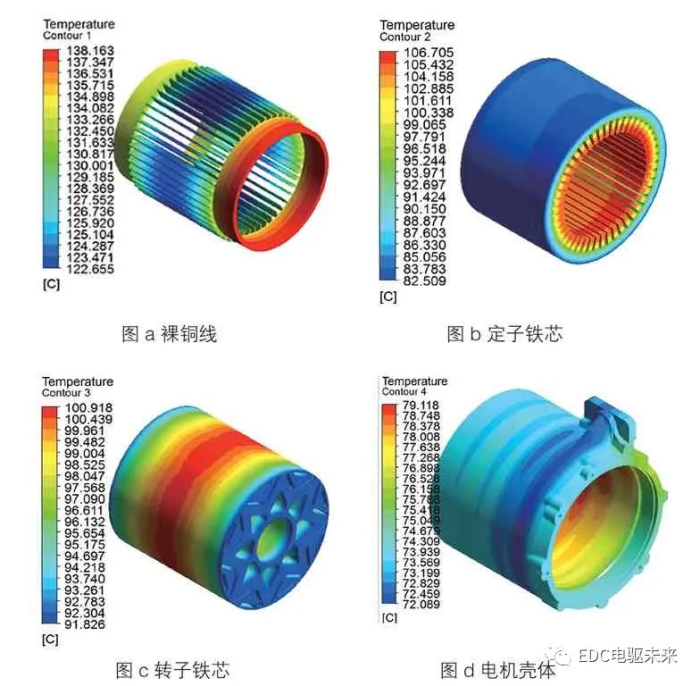

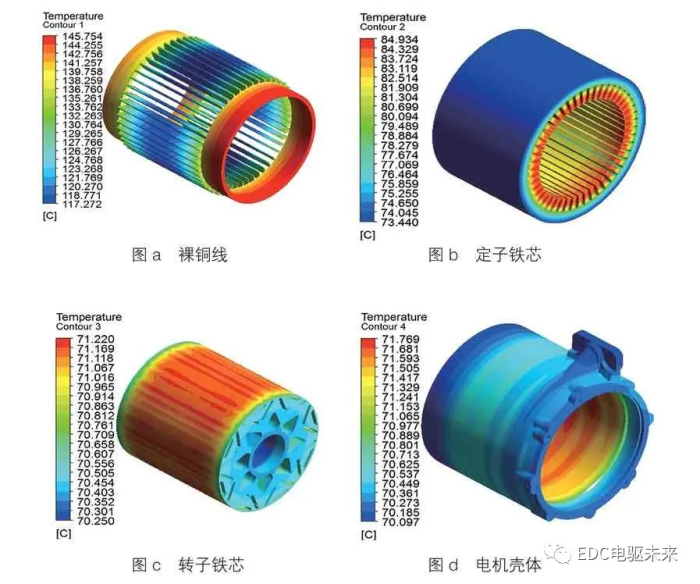

在额定工况点26.7kW@10000RPM@26N.m下,对永磁同步电机裸铜线、定子铁芯、转子铁芯和机壳四个关键结构件的温度场进行分析,其结果如图3所示。分析发现,电机裸铜线、定子铁芯、转子铁芯和机壳四个关键结构部分中,电机裸铜线温度最高,其最高温度为138.2℃,所处位置为电机绕组端部。这是由于冷却介质只覆盖到铁芯端部,铁芯两端的绕组线包超出冷却液覆盖范围,其散热方式主要以辐射和对流散热为主,散热效果较差,所以绕组线包部位温度明显高于其它部件,这一仿真结果与实际测量结果也是相吻合的。

3.2 峰值工况下热仿真分析

在峰值工况点55kW@3600RPM@147N.m@30S下,对永磁同步电机裸铜线、定子铁芯、转子铁芯和机壳四个关键结构件的温度场进行分析,其结果如图4所示。由仿真结果可以发现,峰值工况下,电机温度最高的部位依然为铁芯两端的线包端部,其最高温度145.8℃。通过对螺旋形冷却结构的电机进行温升仿真,可以发现,当前螺旋形冷却水道结构,在额定工况和峰值工况条件下,都可以满足绕组在长期150℃以及短期150℃条件下的耐温需求,螺旋冷却结构具有较强的散热能力,可以满足产品的使用要求。

3、结语

1.在入口处冷却介质流量一定情况下,螺旋式冷却通道截面参数,对永磁同步电机整体散热能力具有重要影响,同时整车端冷却系统沿程阻力损失、整车冷却系统油泵的选择也具有非常重要影响。

2.螺旋式冷却结构壳体,在额定工况点下,永磁同步电机最高温点位于机壳绕组端部,最高温度为138.2℃,电机可以满足长期150℃耐温的使用要求。

3.螺旋式冷却结构壳体,在峰值工况点下,永磁同步电机最高温度为145.8℃,最高温度区域为铁芯两端的线包端部,电机可以满足短期150℃耐温的使用要求。

获取更多评论