碳纤维增强复合材料汽车顶盖的设计与性能评价

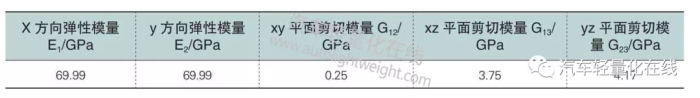

碳纤维树脂基复合材料(CFRP)是由增强材料碳纤维与树脂复合制成的新型材料,表1为典型的CFRP的主要力学性能参数。

与传统金属材料相比,碳纤维复合材料应用在汽车轻量化设计上具有明显的优势。主要表现在:1)密度小、强度高,CFRP在汽车常用材料中比强度和比模量最高。2)韧性好,具有良好的碰撞吸能能力和抗冲击性。3)阻尼高,抗振性能好,具有良好的减振隔音效果,提高舒适性。4)材料抗疲劳性能优异,延长零部件使用寿命5)耐热性、抗腐蚀、抗辐射能力极佳;6)成型工艺较多,可设计性好,易于实现零部件一体化设计。

传统汽车顶盖具有板材薄、曲面面积大和表面质量要求高等特点。钣金成形经过多道工序冲压才能完成,包括拉延、修边、翻边和冲孔等。同时传统钣金顶盖需覆盖由多种隔音毛毡、聚氨酯泡沫、聚乙烯泡沫等组成的汽车顶棚以实现隔音、隔热和防撞的需求[6]。

由于复合材料的特殊性以及相对于钣金件制造工艺的差异。本文在碳纤维顶盖结构设计中,设计了区别于传统钣金顶盖的碳纤维顶盖工艺方案,以达到精简工艺步骤,减少制造成本的效果。

碳纤维顶盖结构设计优化

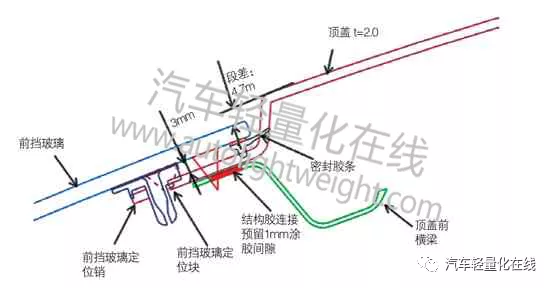

顶盖与前挡玻璃总成匹配截面

如图1所示,碳纤维顶盖与前挡玻璃面厚度与本体做成一致,厚度为2.0mm。为消除成型负角,将前端立面设计为Z向5°,前端呈“V”形口。同时碳纤维顶盖与顶盖前横梁用结构胶连接,避免损害部件。搭接面预留1mm涂胶间隙。

图1 顶盖与前挡玻璃匹配截面图

表1 CFRP力学性能参数

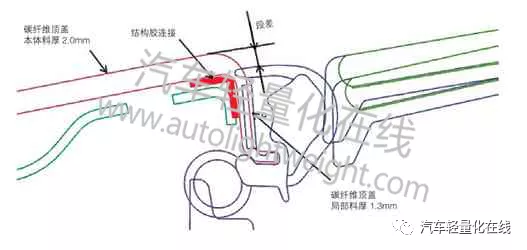

顶盖与天窗总成匹配方案

如图2所示为碳纤维顶盖与天窗胶条匹配截面,将两者局部的料厚t设计为1.3mm;同时碳纤维顶盖与天窗加强框用结构胶连接。

图2 顶盖与天窗总成匹配截面图

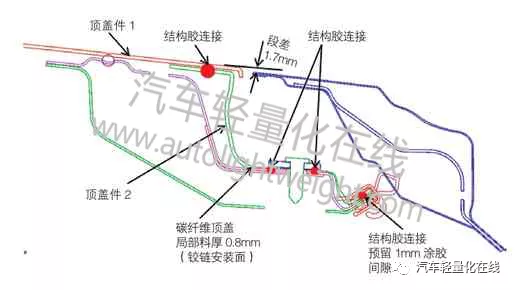

顶盖与尾门总成、尾门密封胶条匹配方案

为消除实际成型过程中产生的负角,顶盖需分成两个部件,使用结构胶进行连接。同时使用销、孔做定位,便于实际生产。

图3 顶盖与尾门总成匹配截面图

碳纤维顶盖工艺方案

碳纤维顶盖在实际生产及装配过程中与钣金件顶盖存在明显差异。为设计的碳纤维顶盖工艺方案。本文基于实际项目进行产线试生产制造以及实车装配,碳纤维顶盖装配成单独的总成后,与完成涂装后的白车身,在总装车间装配成完整的白车身。实际结果表明本工艺方案生产效率较高。

碳纤维增强复合材料的力学性能与纤维的编制结构以及铺层方式密切相关。碳纤维增强复合材料CAE仿真分析的难点之一[7]。本文根据试验所得的材料性能数据对碳纤维顶盖模型进行性能验证分析,分别选取2.0和2.8mm的碳纤维顶盖模型,并与传统钣金顶盖进行对比。

刚度性能分析

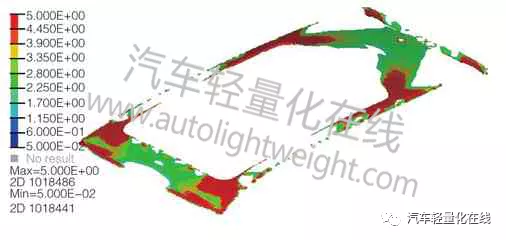

对碳纤维顶盖板厚进行刚度性能分析。自由尺寸应力分布云图和分析结果见图4和表1。

图4 自由尺寸优化云图

表1 刚度性能分析结果对比

白车身模态分析

对不同的顶盖材质(钢、碳纤维)及其板厚进行白车身模态分析。

仿真结果如表2所示,表明碳纤维顶盖对尾门菱形框模态下降4.3Hz;弯曲、扭转、前舱横摆、顶盖等模态稍有降低。

表2 模态分析结果

抗凹性能

分析碳纤维顶盖抗凹性能是否满足要求,并与金属顶盖抗凹性能作对比。仿真结果如表3所示:碳纤维顶盖的抗凹性能优于金属顶盖。

表3 抗凹性能结果对比

整车强度

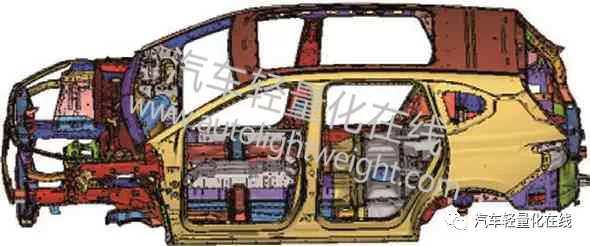

为评估碳纤维顶盖的整车强度性能表现。将顶盖外板由钣金件换成碳纤维材料,分析其整车强度应力,并与原状态对比,评估其风险及安全性能,见图5。

仿真结果显示,碳纤顶盖方案相比量产传统钣金方案,整车整体应力水平变化较小,满足整车强度要求。

图5 整车强度分析有限元模型

本文针对碳纤维增强复合材料的新型汽车顶盖进行研究。首先根据复合材料与传统钣金材料的区别,考虑汽车顶盖要求以及生产工艺进行结构优化设计,重点考虑车身连接出的截面设计。然后通过CAE技术分别对刚度性能、白车身模态、抗凹性能以及整车性能进行分析,并对比传统钣金顶盖的性能。从试验结果可以看出,新型碳纤维复合材料在减重45%的同时,其各项性能仍满足车身设计要求。

获取更多评论