车身降噪分析与优化设计

车身内噪声产生的机理十分复杂,主要涉及激励源、传递途径和声学响应等环节。要想控制噪声,应该从减少声源、隔断噪声的传递途径和声场内消声等几个方面入手。为了减少声源,对于发声的部件(例如:发动机)已经采用了消音器,对于振动的部件已经采用了减振器。

为了抑制各种噪声,车身通常采取的办法是消除泄露气流的间隙,采用或改进密封零部件、增加密封压力等措施将缝隙堵塞进行防尘与隔噪。为了避免空腔共鸣,可以通过修改车身钣金零部件特征及尺寸的方法,改变空腔的共振频率,以避开常见的激励频率。

车身降噪设计

1. 车身密封胶堵应用

所有与驾驶室相关的车身钣金件中外露孔(例如:漏液孔、焊接定位孔、工艺孔及预留孔等)均需要用相应的橡胶胶堵、塑料堵盖、胶片及软垫进行堵孔。

2. 前围板阻尼零部件设计应用

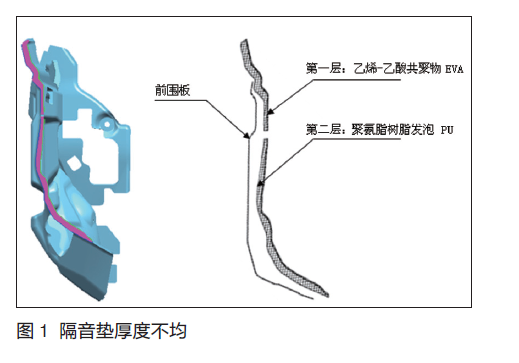

发动机舱与驾驶室制件即前围板,该部位的阻尼设计是发动机降噪的关键之一。该部位隔音垫必须采用选取隔吸声材料,一般隔音垫常用材料为EVA + PU(乙烯- 乙酸共聚物+聚氨脂树脂发泡),目前较高端车型应用了新材料:双组份吸音棉+硬质毡,比EVA + PU 材料隔音、降噪效果更佳。由于前围板隔音垫为整体热模压件,需注意以下几点:

1)在模压过程中有凸凹特征部位被拉伸变薄,所以隔音垫厚度是不均等的(图1)。

2)前围板本体的穿通零部件过孔(如:机舱线束过线孔、发动机线束过线孔、空调冷却进出水管孔、转向轴过孔等)因考虑安装过线胶套,穿通零部件过孔周边隔音垫厚度,应设计为2 mm 以上。

3)前围板隔音垫对防尘、降噪主要贡献是通过附加阻尼来减小噪声,设计时应注意尽可能要覆盖钣金裸露部位。

3. 前围板穿通零部件设计

前围板质量隔层设计中要考虑“穿通零部件”。穿通零部件是指前围板上多个需要与发动机舱连通的零部件,例如:发动机舱线束过线胶套、转向轴管上、下胶套、空调冷却进出水管胶套、空调滴水管胶套、发动机线束过线胶套及油门控制线胶套等。这些穿通元件与车身钢板的密封设计对阻隔发动机的噪声至关重要。胶套材料一般选用密封性较好的橡胶材料,例如:三元乙丙橡胶(EPDM)、天然橡胶(NR)等,胶套与安装孔的单边卡接干涉量0.5 ~ 0.8 mm,安装面与前围钣金表面设计干涉量为0.5 ~ 1.0 mm 。

4. 前围板阻尼材料设计应用

前围板受激振动时, 往往振动辐射噪声成为机器主要噪声源。为有效降低或抑制这类噪声,最好的方法就是采用表面阻尼处理,减小振动。阻尼减振、降噪的方法是在发生振动的前围板刚度不足处粘贴阻尼材料,通过抑制振动来降低噪声。

5. 地板、轮罩、侧围及车门

阻尼材料设计应用在车身上使用阻尼材料是控制100 ~ 500 Hz 频率范围内,机械传声的最有效措施,它可以降低100 ~ 500 Hz 频率范围内的车身声学敏感度,特别是在共振处。阻尼材料还可以同其他的吸声处理方式联合起来,可以有效降低路面噪声。其中,地板、轮罩部位主要分为铺贴阻尼胶和喷涂水性阻尼胶两种方式,因水性阻尼胶价格高,且对生产工艺要求较高,故需根据车型定位及生产工厂确定。

侧围和车门主要采用补强胶片(薄钢板补强材),提升侧围及车门外板的刚度,以减缓薄板振动产生的噪声。主要应用于侧围和车门外板大面积拉延成型后的整车外露面上,该外露面一般无明显加强特征。

6. 旁路空腔密封降噪设计

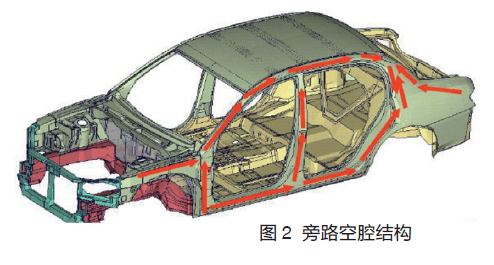

应用由于空气阻力与汽车行驶速度的平方成正比,而车身侧围存在封闭箱体、加强梁等结构,所以存在旁路空腔结构( 图2)。高速行驶时,会在侧围空腔产生高速气流场, 其频率较高,为2 000 Hz 左右,人的感觉为呜叫声或沙沙声。

为了阻隔因空气气流产生的冲击噪声,在车身设计时要考虑在侧围A、B、C 柱的内、外空腔及前、后轮罩的空腔进行夹胶板布置、设计,在夹胶板上填充PU发泡材料后以完全阻断侧围A、B、C 柱的内、外空腔及前、后轮罩空腔内的空气气流。经电泳工序后固化和膨胀,可降低汽车行驶过程中的风噪声和路面噪声。夹胶板固定方式设计,能避免产品固化过程中出现下垂和分离。

典型问题设计

防止在车型后期开发过程中,一部分问题较为典型,可占噪声整体问题的80% 以上,下文针对典型问题进行设计防止描述。一方面可以指导在设计时做好故障预防,另一方面在车型出现问题后可迅速查找问题原因及对策制定。

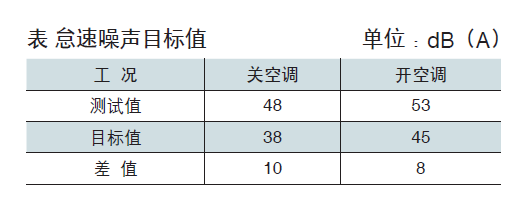

1. 怠速噪声问题

怠速噪声的原因包括以下几个方面:整车密封性差; 车门隔声效果差; 电子扇工作噪声大; 发动机辐射噪声。相应对策:排查无用孔及涂胶缝隙;改善材料隔吸声性能;降低电子扇工作噪声;发动机装饰罩内添加隔吸声材料。某车型怠速噪声测试值与目标值差异见表所示,可根据上述问题及对策进行整改。

2. 怠速振动问题

怠速振动问题,主要为方向盘、座椅等位置振动大, 原因有两个方面:第一,悬置变形或安装孔不正;第二,排气吊挂胶块。相应的对策是排查悬置装车问题的原因,进行悬置性能匹配工作,适当调整车身吊钩位置。

3. 匀速噪声及风噪问题

100 km/h 匀速车内噪声与标杆车相差3.5 dB(A) ;语音清晰度相差10% ;120 km/h 风噪声相差3 dB(A), 语音清晰度相差17% 。主要原因是整车密封性差、 隔声效果差、风窗玻璃装饰条松动、外饰件缝隙等。相应对策:排查封堵整车无用孔及涂胶缝隙; 改善内饰材料隔吸声性能,应用隔声玻璃等;排查外饰件松动和产生缝隙的原因。

总结

文章中从噪声产生机理进行了详细分析,并针对性地给出优化设计方案。同时,对典型问题进行了设计再发防止,可有效指导本行业从业人员进行降噪设计。希望对广大同仁提供帮助,设计出更优的车身,为消费者带来更优的驾乘体验。

获取更多评论