新一代汽车制造材料和工艺

文章来源: 普修科技

发布时间:2021-07-20

尽管过去的汽车完全由钢制产品组成,但制造商现在已向铝、镁和复合材料过渡,以提供更高的性能。为了适应这些新材料,还采用了新的制造技术。

为了提高车辆的安全性、成本、燃油经济性和噪音排放,需要创造新的创新材料。尽管过去的汽车完全由钢制产品组成,但制造商现在已向铝、镁和复合材料过渡,以提供更高的性能。为了适应这些新材料,还采用了新的制造技术。

正如汽车研究中心(CAR)技术路线图报告所确定的那样,这些是未来几年中最重要的汽车制造趋势。新的汽车材料、创新的零件制造和自动装配工艺将迅速重新定义汽车供应商行业的运作方式。

但是,汽车行业存在一些不确定性,这些先进的汽车技术将以多快的速度成为市场标准。如果新材料有可能被用于更多的汽车部件,那么它们必须是安全的、具有成本效益的、商业化的。但要达到这些生产标准,首先必须改进制造工艺本身。

CAR的技术路线图报告列出了目前42款车型使用的材料和制造技术,涵盖了2015/2016年车型的四个细分领域(轿车、CUV、SUV、轻型卡车)。样本中的42种车型约占美国轻型汽车销量的50%。

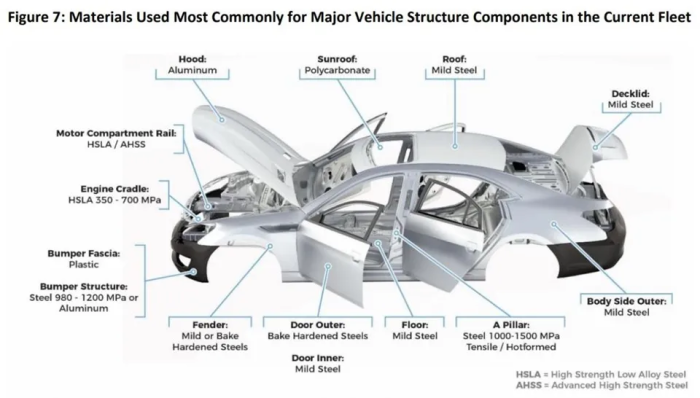

毫不奇怪,该研究发现,当前的车辆主要是钢结构,并使用了一些铝。汽车的框架,包括地板、门、车顶、车身侧板和挡泥板,通常都是用钢铁建造的。由于这些是对驾驶员安全最负责的部件,因此它们是使用其他材料最困难的。其他非关键部件的材料,如汽车的引擎盖、天窗、保险杠或发动机支架,经常被用于试验,因为它们可以为整车减轻重量提供机会。

低碳钢:低碳钢易于成型,这使得它们成为汽车零部件制造商采用冷冲压和其他过时的制造工艺的首选。其最大抗拉强度为270MPa。

高强度钢(HSS):高强度钢使用传统钢,并在烘烤周期中去除碳。这意味着可以形成较软的钢,然后烤成较硬的金属。典型的抗拉强度等级为250 - 550MPa。

高强度低合金(HSLA):HLSA是碳锰钢,添加了诸如钛、钒或铌的微合金元素。它们具有高达800MPa的抗拉强度,并且仍可以压制成形。

高级高强度钢(AHSS):高级高强度钢的屈服强度通常超过550 MPa。它们是由多种金属制成的复合材料,然后在整个制造过程中进行加热和冷却,以满足零件的规格。

超高强度钢(UHSS):这些钢具有与高强度钢相似的性能,但强度水平至少为780MPa。

Boron/Martensite:Martensite是最坚硬、最坚固的钢材,但变形性也最差。它与Boron具有相同的性能,Boron的抗拉强度约为1200至1800 MPa。这些通常与较软的钢结合形成复合材料。

铝5000/6000(AL 5000/6000):5000系列铝与镁形成合金。6000系列铝中含有硅和镁,形成硅化镁,使铝合金可以进行热处理。

镁:镁由于重量轻而成为一种有吸引力的汽车用材料。当合金化时,镁具有所有结构金属中最高的强度重量比。

碳纤维增强塑料(CFRP):CFRP是一种非常坚固的轻质塑料,其中包含碳纤维以提高强度。它们的生产成本很高,但是随着成本的降低,它们在未来的汽车行业中的需求将不断增长。

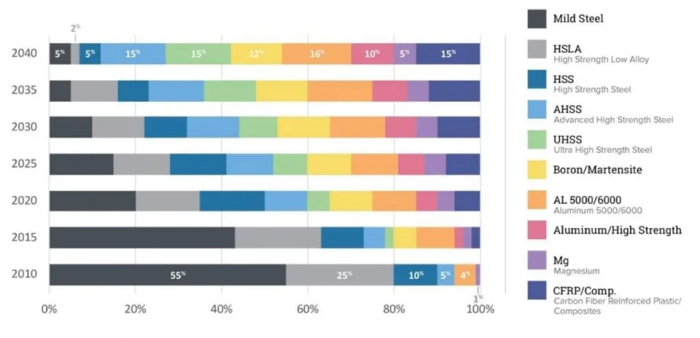

如上所述,车辆的组成正在迅速变化并变得异常多样化。

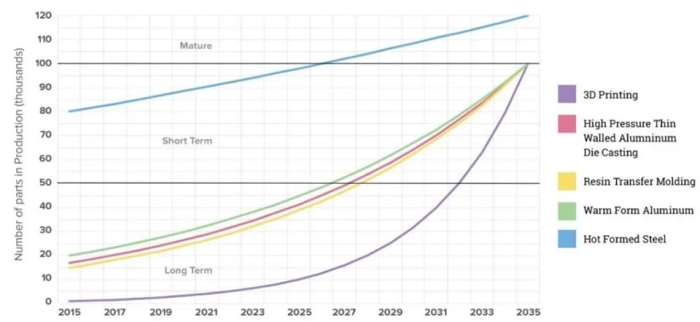

冷弯成型钢仍是制造汽车零件的行业标准,但正如上面的创新材料所述,高强度材料才是未来的发展方向。高强度钢很难冷成形,这导致了最近热成形/冲压技术的兴起,可以开发出更强、更薄、更轻的部件。

热成型钢:增加钢的热量可改善延展性,并有助于形成复杂的形状而不会破裂。

热成型铝:铝所需的热量较少,但遵循与加热钢类似的逻辑。将铝加热并在大约200-300摄氏度下成型以提高柔韧性,然后冷却以提高强度。

高压薄壁铝压铸件:铝的高熔点和凝固温度点意味着薄的铝模需要在温度冷却之前快速填充。这产生了对高温、高压制造工艺的需求。

树脂转移模塑:将树脂在高压下泵入模具中,使其与预先插入的纤维预制件接触。这将轻质预制材料转化为高强度的汽车零部件。

3D打印:3D打印为制造商提供了开发原型和全尺寸零件的机会,这些零件和零件比成型或模制要复杂得多。零件可以使用多种介质进行印刷,从高强度塑料到铝和一些更坚固的金属。

随着冷成型和传统压制/模压应用的普及,它将引入上面介绍的更新、更具创新性的技术。热成型是目前最流行的方法,由于它能够制造出更坚固、更轻的钢材,因此将继续超越其他汽车制造方法。

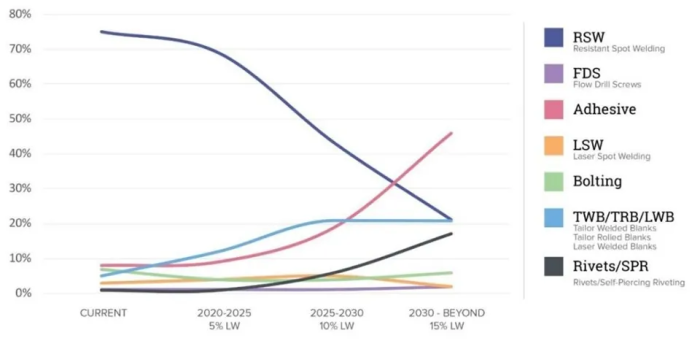

手动和自动点焊用电流产生的极高热量将接触金属表面连接起来。几十年来,这一直是汽车行业加入钢铁的标准方式,但与非金属基部件的整合将是无效的。

汽车装配商在将来必须寻找可以将多种材料结合在一起的新选择。其中包括:

胶粘剂:包含多种胶粘剂,目前可以连接地毯、挡风玻璃等,但随着塑料零件的增加,很快将有更多应用。

量身定制的焊接/轧制毛坯和激光焊接毛坯(TWB / TRB / LWB):结合了几种等级、厚度和钢涂层,可将最佳材料放置在最佳位置。

铆钉/自动穿孔铆接(SPR):使用高速机械紧固工艺对板材(通常是钢和铝合金)进行点连接。

螺栓连接:使用预钻孔插入螺栓和螺母,可以将其拧紧并锁定以将两种相似或不同的材料结合在一起。

激光点焊(LSW):使用先进的激光系统创建一个将金属熔化成刚性连接的焊点。

流动钻孔螺钉(FDS):用于自穿孔和挤压紧固件连接金属薄板层。这结合了摩擦钻削和螺纹成型的特性,因为螺钉既是紧固件又是钻攻工具。

已经下降的点焊将通过专用胶粘剂迅速被普及,这种胶粘剂可以尽可能有效地连接塑料和金属零件。随着新材料的引入,焊接坯料和铆接也可能成为最突出的装配技术之一。

CAR报告中提供的汽车制造时间表或“路线图”是根据当前材料和工艺趋势对未来进行的计算。虽然预测永远不能完全准确,但它们提供了一种计算方法,考虑了技术和成本竞争障碍。

每种创新的制造技术和材料都有可能影响预计时间表的因素。根据这些因素,可以加快或推迟行业的广泛采用。

燃油经济性:较轻的材料将导致更轻的车辆,需要更少的燃料推进。燃油经济性对消费者来说是一个很有吸引力的卖点,因此汽车制造商将努力满足这一需求。

减少车辆排放:法规要求可能会迫使汽车制造商提高燃油经济性,以减少温室气体(GHG)排放。

自动驾驶:自动驾驶汽车比需要驾驶的汽车有更多的部件。这种额外的重量和空间需要通过减轻其他部分来抵消。

电动动力总成:电力发动机和电池比现代内燃机还重。向电力传动系统的转变需要其他更轻的材料来弥补。

新增内容:驾驶员希望每个模型都能改善车辆的功能。为此,部件需要随着时间的推移变得更轻,否则燃油经济性将受到影响。

混合材料连接:材料之间的熔点差异意味着必须创新传统的焊接技术。

腐蚀:长时间暴露在湿气中会分解新材料,从而导致车辆系统故障。

热膨胀:当零件进入烤漆炉时,某些材料制成的零件可能会膨胀或涂覆的方式与其他材料不同。

循环时间:由创新材料制成的零件需要以与传统技术相似的速度制造,以确保相似的产量。

供应链:世界各地的制造商必须能够采购材料并维护用于加工的设备。难以在世界范围内复制更复杂的材料,从而导致供应链中断。

报废回收:汽车报废后,汽车材料应可回收。一些高级材料不符合回收要求。

维修:使用更复杂的材料,维修成本会更高,这会增加拥有成本,包括持续的维护费用。

人才缺口:工程师和制造工厂工人需要接受有关新的复杂材料和工艺的培训。

获取更多评论