【原创】48 V BSG系统的整车布置研究

文章来源:AI《汽车制造业》

发布时间:2021-08-05

本文分析了以 BSG 电机为核心的 48 V 弱混系统技术架构,电机、APM、48 V 锂电池及 电源线束等主要零件的布置原则和解决方案,并结合项目实例证明布置的可行性,具有实际指 导意义。

为了应对 CAFE 和国六排放的要求,汽车厂家 纷纷推出 48 V 系统作为应对手段,达到技术手段 成熟节油效果明显的目的。而以 BSG 电机为核心 的双轴并联低混合系统,由于布置紧凑、可量产迅 速的优点,成为了 48 V 系统的主流。本文通过实 际项目的 48 V 系统布置,讨论 48 V 系统的布置方 法和解决方案。

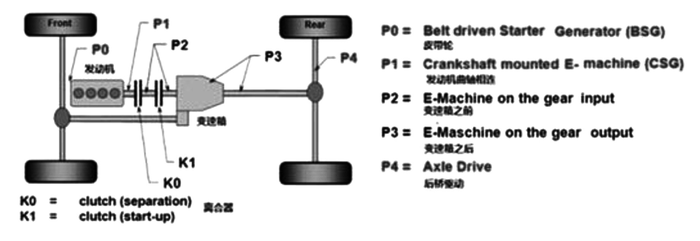

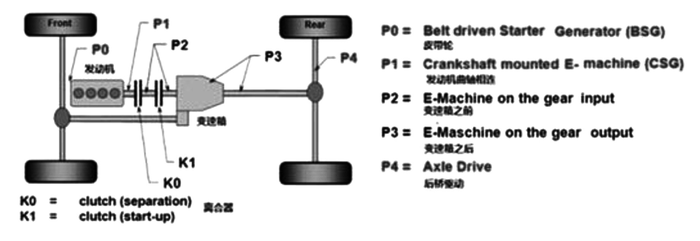

如图 1 所示,48 V BSG 系统作为 P0 结构形式, 由 BSG 电机取代发电机的位置,位于发动机的最 前端(皮带轮端), 通过电机实现制动能量回收和 行驶充电的功能。相比于传统车型,BSG 系统仅 增加了 APM、48 V 锂电池及 48 V 电源线等附件, 对整车原有架构布局冲击小,布置方案较为简单。

根据发动机功率和整车加速性指标的要求,通 常选择的 BSG 电机功率为 6 ~ 20 kW,电机与发动 机缸体的连接结构尽量接近于原发电机位置,皮带 轮心位置与原来轮系位置保持一致,前期设定 BSG 壳体边界条件,对发动机缸体更改最小。BSG 转矩 最高达到 150 N·m,因此发动机轮系会增加张紧轮 结构,张紧轮的上下振动加大了轮系抖动包络。因此,发动机的Y 向尺寸较原先增加 50 mm,对于轮 系周边的附件也需要考虑预留 20 mm 空间,以避免 造成动态干涉损坏。

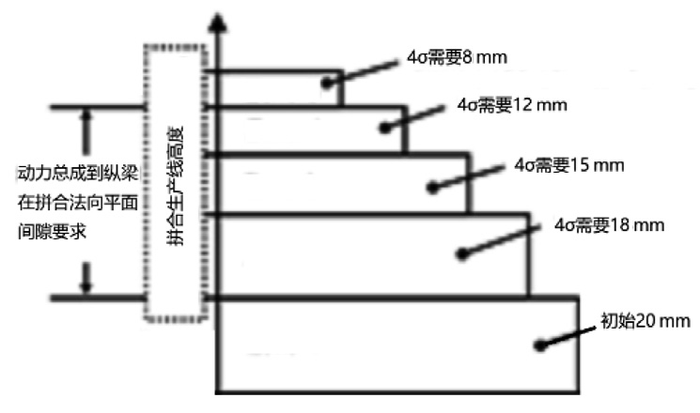

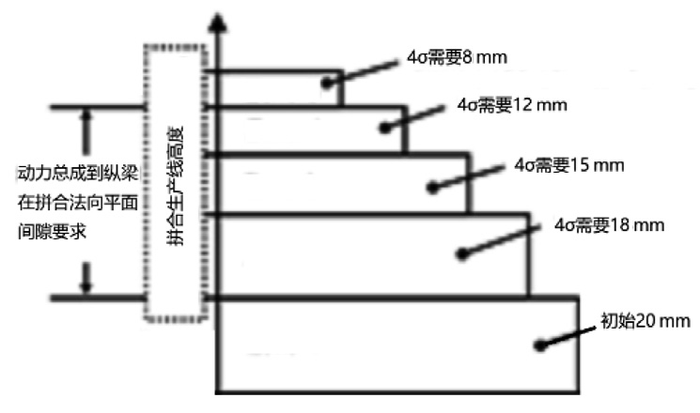

普通的 BSG 电机质量约 20 kg,在进行布置 时考虑到发动机拼装的人机操作,必须进行预挂设 计和辅助吊具工装,通过软件可以模拟电机旋转 20 ˚ 后平推固定所需要的安装空间,由发动机拼合 要求预留与车身拼合空间(图 2),就完成了 BSG 电机在发动机上的布置。

图 2 由发动机拼合要求预留与车身拼合空间

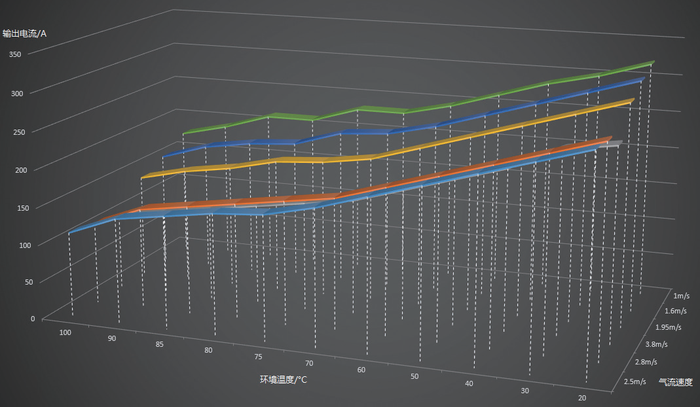

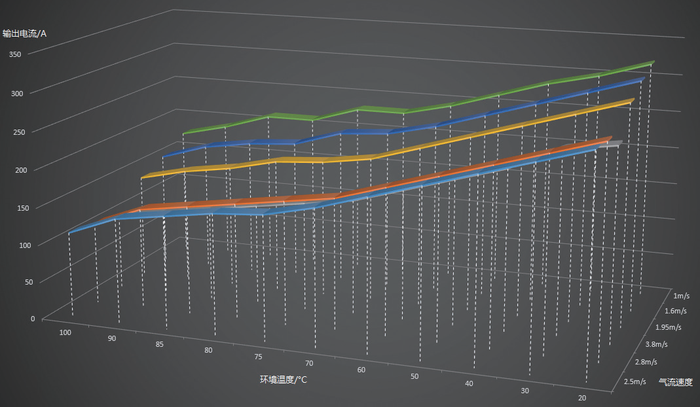

48 V MICROBAS的电气原理如下:APM承担了 DC/DC 变压及稳压的功能,根据整车用电器负载 的计算,APM 的额定功率通常为 1.2 ~ 3 kW,选 用 25 mm2 的导线,导线压降会影响转换效率,低于 96%的效率转换将达不到10%的油耗降低目标。因 此,在布置上需要考虑 APM 位置对于效率转换的影 响。同时,APM作为功率原件,过热会降低输出功率, 以 1.8 kW 的 APM 为例,输出功率与温度的变化关 系如图 3 和表 1 所示。

当温度超过 110 ℃时,APM 将停止工作,导 致车载用电设施依靠电池供电,整车处于亏电状态, 因此 APM 位置的热管理,是布置首要考虑的因素。实验证明 APM 在城市怠速工况下温度达到峰值。如果 APM 布置在空气流通不畅 的区域,需要考虑增加主动散热 装置进行热管理,比如增加风扇 和风道,利用空气压力差制造空 气流通进行散热。

DC-DC电压变化会带来整车 EMC 问题,APM 布置的同时需要 考虑APM电源线与车载设备在某 些频段的干扰问题,因此与信号 线间隔需要在200 mm以上,发动 机舱前端与行李舱位置更需要优 先考虑。而APM模块本身的EMC 干扰问题,可以通过接地线位置 优化和模块电路优化解决,不用 作为整车布置的首要考虑因素。

48 V 系统选用的锂电池通常 为 10 Ah,主要为 BSG 电机工作 提供 48 V 电源,作为车辆的第 二电源,锂电池正常工作的温度 在 0 ~ 40 ℃,因此布置主要是 考虑电池的工作温度。10 Ah 的 电池一般为 13 个电芯,体积并 没有 PHEV 和 BEV 大,不需要特 别考虑辅助冷却措施,通常只要 满足安全碰撞和安装位置环境温 度即可。乘客舱位置与行李舱位 置,可以作为方案的优先选择。但相应会损失乘客的空间舒适性 与行李舱容积,同时也会有电磁 环境控制限制的风险,需要根据 整车需求进行适当的平衡。

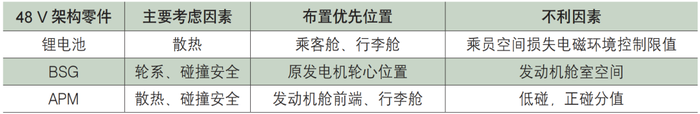

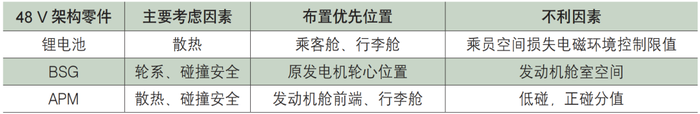

综上,对于 48 V 系统的架 构零部件布置,从性能和空间考 虑,布置位置推荐如表 2 所示, 在方案初期可根据优先级参考。

48 V BSG 系统的线路 布置与 EMC 影响

48 V BSG 微混系统非架构件 主要是电源线束与电路分配盒, 根据 48 V 的电路原理,系统主要 增加了 48 V 电源线与电源分配盒 连接 APM 的 12 V 电源 线。电源线的布置由零 部件位置决定,除了走 向简洁合理外,需要考虑的主要是电源线束的碰撞安全 和EMC影响。48 V MICROBAS除 了需要满足 GB14023-2011《车 辆、船和内燃机 无线电骚扰特 性 用于保护车外接收机的限值 和测量方法》外,还需要满足 GB 8702—2014《电磁环境控制 限值》、GB/T 18387—2017《电 动车辆的电磁场发射强度的限值 和测量方法》标准。

根据 EMC 的测试结果,48 V 系统的负载与车速无关,只与 整 车 用 电 量 有 关。因 此, 在 GB14023 的试验下,48 V BSG 系 统与 12 V 系统表现上并无明显 差异,30 MHz 下未超过 82 dB 标 准。对于电磁环境控制限制,目 前试验的测试方法和设备还没有 具体明确,但作为乘客舱布置方 案,必须考虑尽可能降低试验失 败的风险,满足 30 MHz 下的限制 值。GB/T 18387—2017 是容易超 标的试验项目,某车型试验发现 在 16 MHz 下达到峰值而超标,布 置的走线连接方式影响到峰值的 电场强度,这是主要考虑因素。

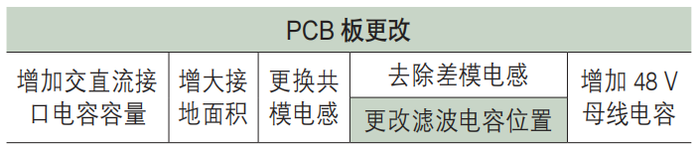

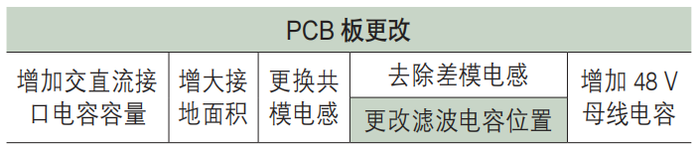

解决EMC问题的PCB板方案 更改,见表 3。根据试验结果重 新设计 PCB 板及原件选型,显然 不现实,元器件增加对散热效果 也有影响。试验表明,电机 PCB 板更改仅改善了电机的零部件级 EMC,整车表现并不明显,而且 导致超标频率段转移。将接地点 整合,减少回路阻抗以降低干扰 噪声,是解决整车 EMC 的主要措 施。在车载状态不变的情况下, 将48 V BSG接地与APM接地点合 并(图 4),可降低 8 dB。

图 4 将 48 V BSG 接地与 APM 接地点合并

48 V BSG 系统仍然是基于 传统燃油车型开发的 Micro BAS 节油系统。在整车布置中,除了 文中提到的特别注意点外,与传 统车的整车级的法规要求并无区 别。48 V BSG系统能降低20%的 碳排放,是目前主机厂除新能源车外的主要发动机升级应用技 术。从试制车辆看,节油也能达 到 10% 的预期目标。在应对新技 术零部件的整车布置中,预先考 虑布置方案对新技术零部件的整 车性能影响,对后续新技术领域 零部件的布置设计具有重要的指 导意义。

获取更多评论