背门外板低成本连接方案研究

随着国内汽车制造业的高速发展,面对汽车市 场的激烈竞争,自主品牌期望占有一席之地就必须 不断提升自身的产品竞争力,进而满足客户需求。 在汽车研发过程中,降低整车成本,提高产品质量 既是提升产品竞争力的体现,又能满足客户对车型 性价比的追求。然而新颖的外观设计和特殊的造型 特点往往导致制造工艺的困难以及整车成本的增 加。如何低成本地实现新颖的造型是对制造工艺水 平的挑战,也是制造工艺的价值体现。

背门造型设计

1. 牌照位置

一般车型尾部牌照位置一种是布置在后保险杠 上,一种是布置在背门上。按法规及布置需要,牌 照处一般有牌照灯、摄像头及背门开启开关等功能, 影响牌照布置位置的因素一个是造型设计,一个是 背门开启开关人机要求,即人打开背门时,开启开 关的Z 向高度。

2. 后尾灯形式

一般车型后尾灯的形式有三种,即 A 灯(图 1)、 A/B 灯(图 2)和贯穿式尾灯(图 3)。

3. 后尾灯点亮功能

一般车型后尾灯点亮功能包括示宽灯、驻车灯、 转向灯、倒车灯及后雾灯等,每个功能的灯体都需 要一定的包络尺寸,占用一定的体积。

工艺限制及原因

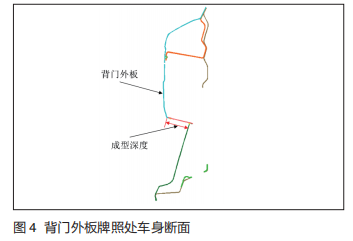

1. 牌照处成型深度的限制

因法规、人机及配置要求,牌照处一般布置 有牌照灯、摄像头和背门开启把手等,其包络体积 大,导致背门外板成型深度约 60 ~ 70 mm(图 4),不可一体成型,需分件对应。

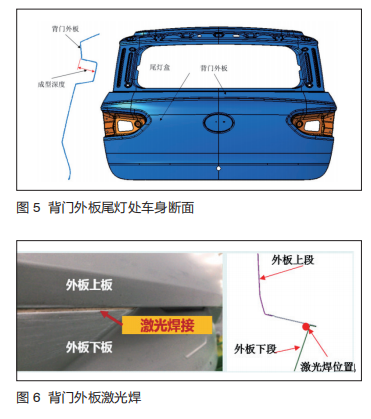

2. 尾灯处成型深度的限制

尾灯处一般布置位置灯、驻车灯、倒车灯、转 向灯及后雾灯等,他们包络占用很大的空间,导致 背门外板成型深度 55 ~ 65 mm(图 5),不可一 体成型,需分件对应。

3. 焊缝密封胶不能外露的限制

背门外板采用点焊工艺,存在外露焊缝,需要 涂胶密封,焊缝密封胶外露,影响美观,耐久后, 焊缝密封胶容易老化,严重影响背门质量。

4. 背门外板激光焊设备成本的限制

背门外板采用激光焊(图 6),生产线需要 投入激光焊、机器人、工装等配套设备,投资约 1 000 万元,一次性投资成本较高,但激光焊焊缝 美观,不涂胶,可外露。

解决方案

1. 牌照布置在后保险杠上

牌照布置在后保险杠上(图 7),后保险杠是塑料件,采用注 塑工艺,成型深度小,避免背门 外板的各种限制,无论 A 灯、A/ B 灯还是贯穿式尾灯,相比牌照 布置在背门上,背门外板连接成 本是最低的。

2. 牌照布置在背门上

牌照布置在背门上,但其在 Z 方向与尾灯位置的上下关系以 及尾灯的形式都会影响背门外板 的连接方案,详见以下方案。

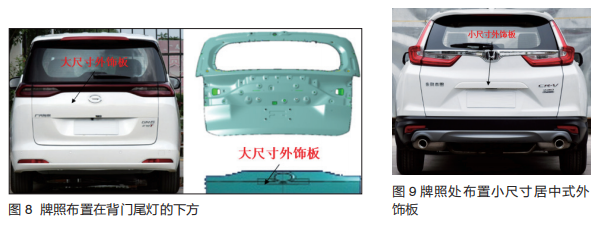

(1)大尺寸外饰件方案 牌照位置在尾灯的下方(图 8),尾灯和牌照之间采用大尺寸 外饰板,克服牌照处和尾灯处成 形深度的限制。外饰板成本平均 130 元以上,外饰板尺寸越大, 成本越高,但是背门外板可以一 体成形,无论尾灯形式是 A 灯、 A/B 灯还是贯穿式尾灯,背门外 板只分 1 个件,不需要连接,钣 金成本最低,综合计算,该方案 背门成本还是最高。

对造型设计来说,大尺寸外 饰板方案,背门增加 1 条外露可 视分缝线,影响美观度。

(2)小尺寸外饰件方案

牌照处布置小尺寸居中式外 饰板(图 9),克服背门外板牌 照处成形深度的限制,外饰板成 本约 40 元。如果是 A 灯,背门 外板一体成形,1 个件,无连接。 如果是 A/B 灯,无法克服背门外 板在尾灯处的成形深度的限制, 背门外板需设计 2 个尾灯盒,背 门外板分 3 个件,即背门外板、 左 / 右尾灯盒,2 个尾灯盒与背 门外板采用点焊连接,涂焊缝密 封胶,焊缝密封胶被尾灯遮挡, 克服焊缝密封胶不能外露的限 制,如果是贯穿式尾灯,无法克 服背门外板尾灯处的成型深度的 限制,背门在尾灯处共分 2 个件, 背门外板上板和下板采用点焊连 接,涂焊缝密封胶,焊缝密封胶 被尾灯遮挡,克服焊缝密封胶不 能外露的限制,综合计算,该方 案背门成本较低。

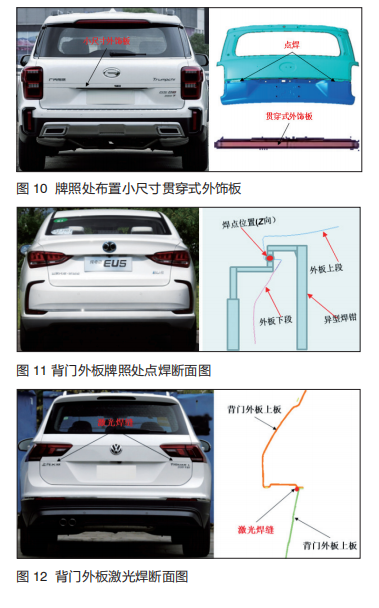

(3)贯穿式外饰件方案

牌照处布置小尺寸贯穿式外 饰板(图 10),克服背门外板牌 照处成形深度的限制,外饰板成 本约 50 ~ 70 元。如果是 A 灯, 背门外板在牌照处共分 2 个件, 背门外板上板和下板采用点焊连 接,涂焊缝密封胶,焊缝密封胶 被外饰板遮挡,克服焊缝密封 胶不能外露的限制。如果是 A/B 灯,无法克服背门外板在尾灯处 的成形深度的限制,背门外板设 计 2 个尾灯盒,背门外板在牌照 处以及尾灯处共分 4 个件,即背 门外板上板、下板、左 / 右尾灯 盒,2 个尾灯盒与背门上板和下 板都采用点焊连接,涂焊缝密封 胶,焊缝密封胶被尾灯和外饰板 遮挡,克服焊缝密封胶不能外露 的限制。如果是贯穿式尾灯,无 法克服背门外板在尾灯处的成形 深度的限制,背门外板共分 3 个 件,即背门外板上板、中板和下 板,背门外板上板和中板、中板 和下板都采用点焊连接,涂焊缝 密封胶,焊缝密封胶被尾灯和外 饰板遮挡,克服焊缝密封胶不能 外露的限制。综合计算,该方案 背门成本较高。

(4)点焊方案

牌照位置的Z 向高度与背门 左右 B 灯一致(图 11),或处于 贯穿式尾灯的正下方,还是无法克服背门外板尾灯处和牌照处的 成形深度的限制,如果是 A/B 灯, 需设计 2 个尾灯盒,背门外板在 尾灯处共分 4 个件,即 2 个尾灯 盒、背门外板上板及下板,钣金 之间采用点焊连接,涂焊缝密封 胶,尾灯处的焊缝密封胶被尾灯 遮挡,牌照处的焊缝密封胶被牌 照灯、摄像头及背门开启开关遮 挡,克服焊缝密封胶不能外露的 限制。如果是贯穿式尾灯,背门 外板在尾灯处共分 2 个件,即背 门外板上板和下板,钣金之间采 用点焊连接,涂焊缝密封胶,焊 缝密封胶被尾灯遮挡,克服焊缝 密封胶不能外露的限制。综合计 算,该方案背门成本较低。

(5)激光焊方案

牌照处背门外板分 2 个件,即背门外板上板和下板,克服背门外 板牌照处一体成形深度的限制, 无法克服背门外板尾灯处成形深 度的限制。如果是 A 灯,背门外 板在牌照处共分 2 个件,即背门 外板上板和下板,钣金之间采用 激光焊连接。如果是 A/B 灯,背 门外板需设计 2 个尾灯盒,背门 外板在牌照处和尾灯处共分 4 个 件,即背门外板上板、下板和 2 个尾灯盒,钣金之间采用激光焊 连接(图 12),如果是贯穿式尾灯, 背门外板共分 3 个件,即背门外 板上板、中板和下板,钣金间激 光焊连接。

激光焊成本计算公式: C=1 000/T+L×6 式 中,

C 为 激 光 焊 成 本; 1 000 为背门激光焊设备投资费 用;T 为新车型整个生命周期销 量;L 为背门外板激光焊缝长度; 6 为激光焊缝单价。

例如,某车型生命周期销 量T 为 40 万元,焊缝长度L 为 2 m,激光焊成本为 37 元 / 台。

同一生产线继续投入车型, 共用激光焊设备,激光焊单车成 本的设备分摊费用会进一步降 低,从长期生产来考虑,背门激 光焊方案成本较低。

3. 小结

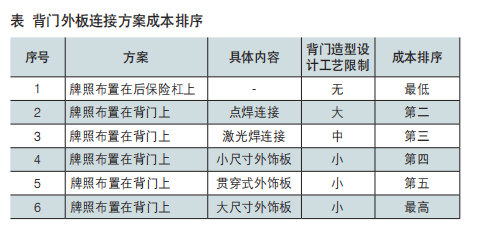

背门外板连接方案单从成本 方面考虑,总结如表所示。

如果生产线已投激光焊设备,激光焊相比点焊,优先选取 激光焊,成本差异不大,采用背 门外板激光焊,背门外板牌照位 置的布置无约束,放开对造型设 计的工艺限制。

总结

新车型开发过程中,整车 背门的设计方案需考虑造型设 计、背门开启人机要求和成本 等,有时还得考虑生产线的限 制,需要根据新车型的开发目 标和市场定位,在各种因素中 寻找平衡点,确定背门外板最 合适的连接方案。

如果生产线已投入激光焊设 备,则背门外板优先选择背门外 板激光焊方案,成本低,对造型 设计约束小,尽量避免采用大尺 寸外饰板方案,成本过高,导致 产品竞争力下降。对某些定位比 较低端的新车型,如果成本优先, 可以优先考虑将牌照布置在后保 险杠上。

获取更多评论