曲轴止推面表面质量提升方案分析

曲轴作为发动机的主要动能输出单元,承受着 活塞往复运动所带来的冲击力并输出动能,因此对 于其表面精度、动平衡以及硬度等都有较高的要求。

止推面作为曲轴的关键产品特性,不仅承受曲轴在 运转过程当中的曲轴轴向窜动以及受热所引起的轴 向力,实现曲轴轴向定位,而且作为曲轴的精加工 轴向定位基准,保证产品的加工工艺技术要求,所 以止推面加工的精度将直接影响发动机的性能。

国内外止推面加工技术已相对成熟。目前,关 于止推面的加工方式广泛采用磨削、车削、车滚以 及抛光等成熟的工艺。本文从某公司的发动机止推 面失效案例展开,重点讨论止推面精车加抛光工艺 的质量改进和提升的方案,从而满足产品性能使用 的要求。

背景说明

某汽车企业发动机整车综合耐久试验,发现 存在曲轴止推面、止推片严重烧蚀失效的问题, 排查共发现 10 例整车耐久止推片失效案例,经 过多方论证小组分析确定为止推面表面粗糙度 (R a0.5 mm)较大,在长时间耐久运行当中 , 止推 面的粗糙纹理与止推片产生切削效应,使运转过程 中止推片异常磨损。经过长时间的耐久试验验证, 在止推面表面粗糙度满足R a0.3 mm 的情况下,止 推片未产生异常磨损,可满足发动机使用要求。

现状调查和分析

但根据目前现场止推面加工工艺采用精车和 抛光组合加工形式进行加工,现精车工序止推面 表面粗糙度为R a1.2 mm,抛光后止推面粗糙度为R a0.5 mm,若保持现有加工状态不变,需要将精 车工序表面加工质量控制在R a0.6 mm 以内,同样 带来刀具寿命的降低,原该工序刀具寿命为 200 件需要调整为 60 件,刀具成本提高,且频繁换刀 影响整线 OEE,无法满足实际批量生产能力。

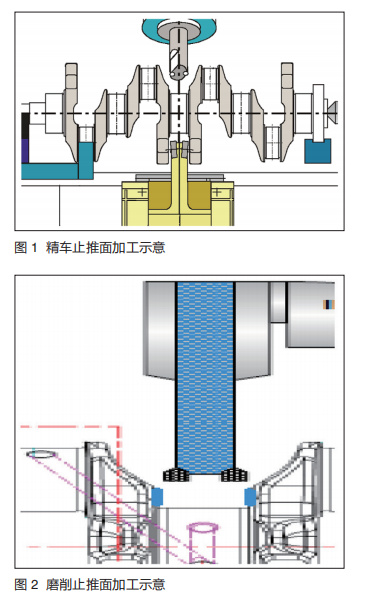

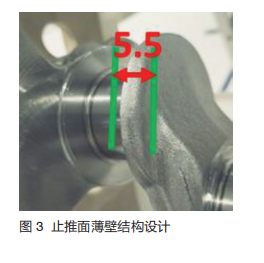

目前该公司采用车削加抛光(图 1)的加工, 对比国内外止推面加工工艺技术,采用车滚加抛光以及磨削(图 2)加抛光工艺, 较车削加抛光工艺精度保证能力 更高,需要从经济性、改造周期 以及实现的难易程度等方面分析 该产品是否可更改加工工艺,满 足产品的技术要求。

工艺参数优化

1. 车滚加抛光工艺

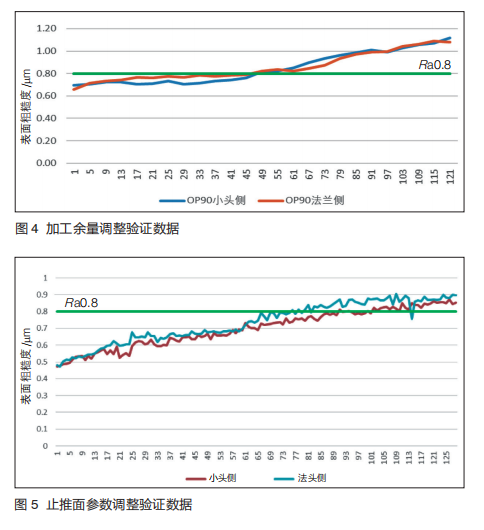

通过分析该公司精车机床, 具备改造为车滚的能力,预计改 造费用为 120 万元,改造周期为 6 个月,可满足R a0.3 mm 的要 求。但由于该产品止推面侧臂设 计采用薄壁结构,侧壁厚度仅为 5.5 mm,如图 3 所示。若采用 车滚工艺,设计尺寸需要调整为 15 mm 以上,需要重新开模以 及耐久试验,并需要重新进行动 平衡设计和生产线改造等,周期 长,改造难度大,不建议更改止 推面结构设计。

2 . 磨削加抛光工艺

通过分析止推面改用磨削工 艺,可满足产品的技术要求,但 目前该公司没有止推面磨床,需 要重新采购该设备,预计投入费 用 700 万元,改造周期为 12 个 月,参考以往项目,止推面磨削 采用 CBN 砂轮进行加工,单件 成本会大幅度提升,预计单件成 本提高 5.2 元 / 件,考虑设备的 前期投入成本以及改造周期和单件成本的提升,不建议更改磨削 工艺。

通过上述分析,工艺调整从 投入成本以及改造周期来说都无 法满足现有要求,需要基于保持 现有加工工艺的状况下,从精车 以及抛光工艺参数优化方面进行 调整。在不投资或者最少投资, 在较短时间周期内,达到止推面 的产品Ra0.3 mm 的精度要求, 同时满足加工节拍。通过多方论 证小组分析以及对标行业内的技 术加工工艺技术水平,针对目前 此生产线工艺技术能力,如为满 足成品止推面粗糙度Ra0.3 mm 的要求,需要将精车工序参数优 化,保证精车加工后止推面表面 粗糙度控制在Ra0.8 mm 以内, 并结合抛光机工艺参数优化满足 成品质量的需求。

综合上述分析, 对影响精车和抛光加工质量的工 艺参数展开一系列的排查和验证。

精车工艺优化

1. 切削余量优化

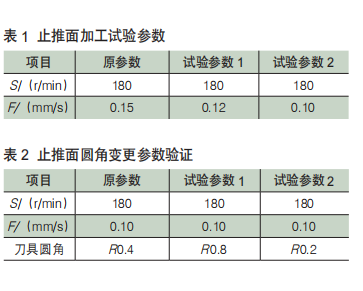

由于车削切削过程中切削 变小,相应的切削力会减小,过 程中不易产生振动,对产品表 面粗糙度的提升有利。目前此 工序精车机床止推面切削余量为 0.5 mm,考虑工艺更改的便捷 性,计划将此工序由一刀切削更 改为两刀切削,相应的加工余量 由 0.5 mm 更改为第一刀余量为 0.3 mm,第二刀余量为 0.2 mm, 并进行加工验证,通过加工验 证刀具寿命达到 60 件时候,表 面粗糙度无法满足要求(图 4), 加工质量无提升,所以加工余量 非影响止推面车削质量的要因。

2. 切削参数优化

由于刀具进给量是影响表面 粗糙度的重要工艺参数,进给量 大,残留面积大,而且加工表面 塑性变形大,表面粗糙度下降,要想提高止推面表面粗糙度质量 需要降低进给量进行验证,具体 验证参数见表 1。

通过上述参数组合形式进行 加工验证,刀具寿命较原参数有 明显的提升,刀具寿命由原 60 件提升至 90 件左右(图 5),但 仍然不满足长期生产的要求,需 要继续进行相关工艺参数的优化。

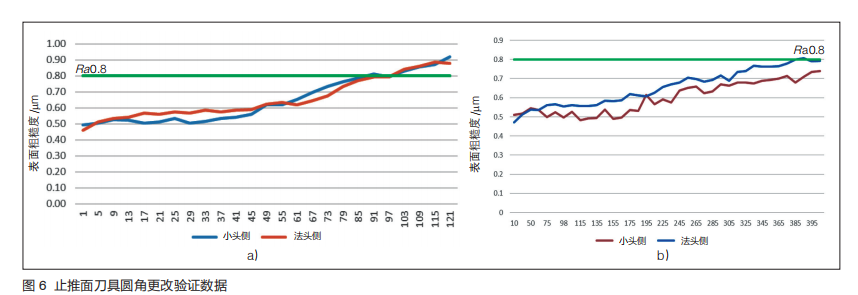

3. 刀片圆角优化

根据一般的刀具工艺技术要 求,由于刀尖圆角半径的增大, 切削主偏角减小,切削面积增大, 可提高止推面的表面粗糙度,但 对于刀具圆角的增大,也会带来 切削力的增加,考虑到该产品为 薄壁结构,切削过程中的振动也 会影响产品的精度要求。针对上 述分析以及之前所做的参数试验 状况,进行进一步的实验验证, 具体参数见表 2。

通 过 上 述 的 验 证, 选 择 R0.8 mm 的刀具圆角验证结果无 改善见图 6,且加工过程中断屑 效果差,无法满足要求。选择 R0.2 mm 的刀具圆角验证效果可 满足加工质量要求(图 6),且 刀具寿命也由原 200 件提升至 250 件,断屑效果好,满足使用 要求。综上,由于产品的薄壁结构 设计,在加工过程中刀具振动导 致产品质量差,在加工过程中降 低进给参数以及选择切削较锋利 的刀片是精车机床加工质量提升 的关键因素。

抛光工艺优化

一般曲轴抛光主要为改善曲 轴的表面粗糙度,而影响抛光表面粗糙度的因素也是多样的,主 要影响粗糙度为砂带粒度、压力 以及时间。

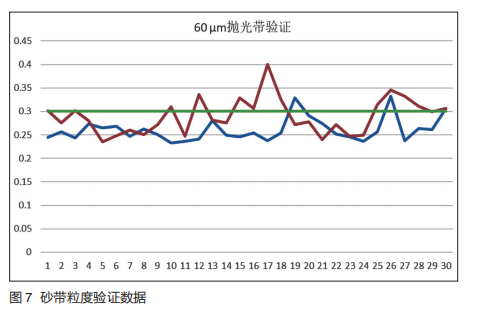

1 砂带粒度优化

砂带和砂轮磨削一样,都是 多刀切削,其切削功能是通过粘 在基体上的磨粒来完成的,同理 砂带粒度越大切削性能越好,但 加工后质量保证能力越差;相反, 粒度越小,切削性能越差,质量 保证能力越好。针对上述分析将 现有抛光带粒度由 60 mm 更改 为 50 mm 进行加工验证,验证 后无法满足要求(图 7),砂带 粒度非影响止推面抛光质量的关 键参数。

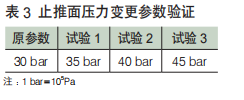

2 . 抛光压力优化

理论上对于止推面的表面质 量来说,抛光压力越大,抛光带与产品的贴合效果越好,但是压 力越大会导致工件的形状公差的 变化,针对抛光压力既不是越大 越好,也不是越小越好,需要针 对不同的曲轴进行验证,找出最 佳的压力。

针对此次止推面粗糙 度提升,按提升压力进行加工验 证(表 3),并关注产品形状公 差是否变化,无法满足产品要求。 通过上 述的参数更改验证, 压力的提升仍然无法满足产品精 度需求(图 8),抛光压力为非影 响止推面抛光质量的关键参数。

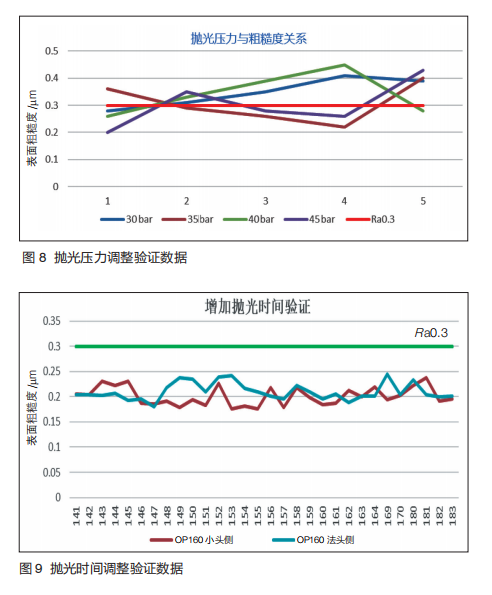

3 . 抛光时间优化

砂带粒度不同的情况,抛光 时间越长,表面加工质量越好, 但当抛光时间足够长,达到砂带 可优化极限时,表面质量将不再 提升。针对此止推面表面质量优 化,现止推面抛光时间为 4 s, 在节拍可优化的极限之下,将止 推面抛光时间增加到 7 s 进行加 工验证。验证后产品质量可满足 产品质量要求(图 9),为影响 止推面抛光质量的关键参数。

结语

本文就止推面加工的工艺选择、影响因素以及解决方案 的加工技术进行介绍,并对止 推面车削加抛光的表面质量提 升方案影响因素以及提升方案 进行说明。

精车加抛光为曲轴止推面 加工的常见工艺技术方案,表面 加工质量超差将直接影响发动机 的整体性能,对于止推面表面加 工质量的提升,需要结合实际生 产加工过程、加工参数、刀具结 构、砂带颗粒度、抛光压力以及 抛光时间等过程工艺特性进行数 据统计和分析,并根据加工工艺 的特点和方式进行问题分析、验 证和解决。

本文所提止推面精车加抛光 工艺问题解决方案,希望能够对 业内曲轴生产线的问题解决和处 理有一定的参考借鉴价值。

获取更多评论