拉花键径向圆跳动超差问题的分析与研究

问题的提出

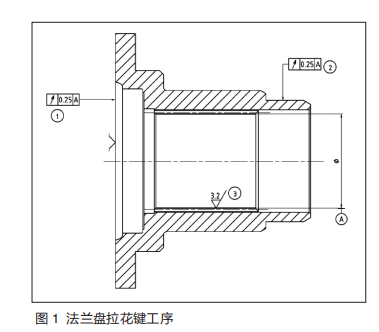

法兰盘拉花键工序是高频后的第一道工序,工 艺要求如图 1 所示。该工序工艺要求拉后径向圆跳 动不得大于 0.25 mm,以保证后续精车留量足够从 而满足图样径向圆跳动要求。

但在实际加工中出现 径向圆跳动不稳定的现象,最严重的达到 0.43 mm。 工艺要求本工序采用德国立拉加工,因生产原因暂 时安排在长沙立拉(L5120B) 上加工,拉削后径向 圆跳动极其不稳定,造成精车留量不足从而导致零 件报废。现针对该问题进行分析研究,找出问题所 在并找出解决办法。

原因分析

根据经验,现在从刀具、夹具、量具以及加工 和测量方法等几个方面进行分析。

(1)此次刀具是从车间借调的涂层新拉刀,还 未刃磨过,而在此之前,现场使用的全部是非涂层拉刀,和非涂层拉刀相比理论上刃口更钝些,因此 需要的拉力更大些。

(2)现场使用的长沙立拉是 2003 年的设备, 使用时间久,且经过多次维修更换零件,拉床精度 差。

(3)加工的法兰盘 总 长 度 140 mm, 拉 削 花键长度 74 mm,经过 计 算 所 需 拉 力 约 18 t, 而长沙立拉理论上拉力 20 t,考虑设备老旧,拉 力可能不足。

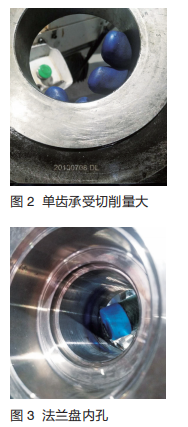

(4)拉夹具(图 2) 平面度差,导致法兰盘 定心阶段被卡住而拉偏, 造成径向圆跳动超差。

(5)与其他长度短 的法兰盘共用一把拉刀, 可能拉刀小径切削齿数 量不够而导致。

(6)仔细检查法兰盘内孔,发现内孔里有 大约 20 mm 宽的蓝色环 形带,如图 3 所示 , 怀 疑热处理高频后硬度高 或硬度不均,造成拉削 不稳定。

(7)检验心轴偏短 而零件过长,安装过程 中可能装偏,导致测量不准确,如图 4 所示。

处理方案

针对上述原因,首先对法兰 盘切试块测硬度,发现蓝色环形 带硬度均在 HRC25 ~ 28 之间, 满足图样 HRC25 ~ 30 要求。更 换检验心轴、换人重复装夹多次 结果一致,排除测量方法导致的 偏差。然后又分别在三个车间 4 台设备上进行了验证方案,具体 如表 1 所示。

其中在 B 车间长沙立式拉 床上更换新夹具后试拉 5 件,径 向圆跳动大,让机修用拉床试 棒,找正拉床发现机床上下相差 0.1 mm,将机床校正然后再试拉 5 件,结果如表 2 所示。

经计算拉花键需要拉力约 18 t,机床拉力可能不足。但更 换 A 车间德国立拉进行试拉,结 果如表一虽然比较稳定但径向圆跳动仍偏大,对涂层拉刀进行退 涂后结果没什么改变,同时在 25 t 山阳立拉上采用涂层 2 拉刀 试拉径向圆跳动稳定在 0.15 mm 左右,由此可见影响的原因应该 是刀具问题。

刀具室人员对刀具 进行修磨指导,把倒角齿修改几 个成切小径齿,减小原来的单齿 切削量,在 A 车间德国立式拉床 上重新拉削 5 件,结果如表 3 所 示。径向圆跳动很稳定,并且完 全能满足工艺要求。

结论

通过现场验证及分析,可以 初步得到如下结论:

(1)拉花键工序中出现径向 圆跳动超差的问题时,应该充分 考虑可能出现问题的各个方面, 从刀具、夹具、量具、机床规格、 加工及测量方法等方面入手进行 对比试验分析。

(2)花键参数一致但花键长 度不一致时,要充分考虑刀具单 齿的承受力,不能只根据花键参 数而盲目地选择拉刀。

获取更多评论