汽车保险杠水性漆工艺应用研讨

文章来源:《电镀与涂料》

发布时间:2021-11-03

调研了国内汽车保险杠喷涂工艺及所用涂料水性化的现状,分析了保险杠涂料水性化的工艺趋势,介绍了常见的保险杠喷涂工艺流程,包括干式前处理、火焰处理等,制定了水性漆的漆膜性能要求,确定了水性漆验证方案并对2个涂料厂家的产品予以验证,据此建立了新的保险杠涂装生产线。

摘要:调研了国内汽车保险杠喷涂工艺及所用涂料水性化的现状,分析了保险杠涂料水性化的工艺趋势,介绍了常见的保险杠喷涂工艺流程,包括干式前处理、火焰处理等,制定了水性漆的漆膜性能要求,确定了水性漆验证方案并对2个涂料厂家的产品予以验证,据此建立了新的保险杠涂装生产线。

根据《京津冀及周边地区2018-2019 年秋冬季大气污染综合治理攻坚行动方案》(以下简称《方案》)要求,自2019 年1 月1 日起,“2 + 26”城市中汽车原厂涂料即用状态下的VOCs(挥发性有机化合物)含量限值为580 g/L。2020 年3 月4 日国家市场监督管理总局和国家标准化管理委员会批准发布了强制性国家标准GB 24409-2020《车辆涂料中有害物质限量》,对汽车用零部件涂料中的VOCs 进行了限量要求,底漆为≤700 g/L,色漆≤770 g/L,清漆≤560 g/L。随着国家环保压力的持续加大,VOCs 的排放管控越来越严格,采用低VOC 的环境友好型涂料(如水性漆)替代溶剂型涂料,是较彻底地解决VOCs对大气污染的治本措施。

从表1 可以看出,溶剂型底漆和溶剂型色漆均不满足《方案》中VOCs 低于580 g/L 的要求。对体系内部各供应商的低温溶剂型产品的横向排查也可确定目前使用的溶剂型底漆和色漆均不满足排放要求。

表1 某基地保险杠喷涂生产线上溶剂型3C1B 涂料在施工状态下的VOCs 含量

Table 1 Contents of VOCs in solvent-based paints used in 3C1B process for spraying bumpers under working conditions

从表2 可以看出,国内汽车保险杠的主流喷涂工艺依然为溶剂型3C1B 工艺,只有部分厂商的底漆或/和色漆采用了水性漆工艺。究其原因,主要有二:一是水性漆与施工特性有关,其施工难度、施工条件等均比溶剂型油漆更大或更高;二是各地区的环评/环保单位也要求采用水性漆,但对于新建的主机厂,保险杠喷涂与车身喷涂是作为一个整体申报时保险杠喷涂比车身涂装小得多,即对于主机厂而言,其水性漆的总占比还是满足要求的。而对于零部件厂而言,涂料的水性化势必是未来的趋势和发展方向。

表2 国内主要整车厂和保险杠喷涂厂的生产工艺及涂料水性化调研情况

Table 2 Investigation on production process and application of waterborne paints in main auto manufacturers and bumper spraying plants in China

2.1 前处理

无论是水性还是溶剂型涂料,也无论是3C1B 还是3C2B 工艺,前处理必不可少。前处理现有两种:一种为传统的且依然为主流的水洗工艺,采用脱脂剂对保险杠表面进行清洗,清洗完成后进行水分烘干,优点是清洗效果好,缺点是投资大、占地面积大、运行能耗大等;另一种是干式前处理,采用雪花或干冰进行处理,其原理为固态干冰或雪花覆盖在工件表面后体积急速膨胀(约增大700 倍),通过膨胀力令工件表面的油污、杂质剥离并将其带走,优点是占地面积小、能耗小,缺点是清洗效果欠佳,需要人工擦拭等作为辅助[1]。

2.2 火焰处理

保险杠材料的主流是改性PP(聚丙烯),其表面张力一般仅为31 mN/m 或是更低,而低表面张力表面对油漆的浸润性和附着性均很差。为提高工件喷漆后涂膜的附着力,国内及欧美系大都有火焰处理工艺,即采用1 000 ~ 2 000 °C 的高温火焰处理工件表面[2]。由于火焰的氧化降解作用,PP 表面的碳链降解并生成活性基团(如被氧化成羧基等),从而达到材料表面改性和活化的目的,提高了材料的表面张力(可达到40 mN/m 以上)。近几年,有保险杠材料厂商开发出免火焰处理材料,通过添加少量极性助剂就可以有效提高PP 的表面张力[3]。此方法既改善了基材表面活性,又减少了涂装线的火焰处理室体和专有设备的投入费用,还降低了生产运行时的能耗费用。

2.3 喷涂工艺

保险杠的溶剂型3C1B 是一种主流且成熟的工艺,近几年新建的生产线基本采用了全喷涂机器人及大比例循环风的方式运行,此方式最大的优势是降低了能耗,同时取消了浓缩转轮的投入,喷漆废气可直接进入RTO(蓄热式焚烧炉)进行燃烧。

水性3C1B 工艺比溶剂型需要更为严格的施工环境,而且在底漆和色漆后均需要进行闪干,以保证漆膜的含水率降低到一定的水平,否则易产生针孔等漆膜弊病。

经与各大油漆厂家进行详细的技术交流,梳理出保险杠水性喷涂线的现状及应用情况(见表3):欧美系是一大类,大多为3C2B,其底色漆的水性漆比例已经高达60% [4];国内和日系是另一大类,一般采用水性3C1B 工艺。

表3 2 种典型水性喷涂线的应用情况

Table 3 Application of two typical water-based spraying lines

3.1 验证方案

对欧美涂料厂家采用的3C2B 工艺和日系涂装厂家采用的3C1B 进行试验验证。水性导电底漆分为1K 和2K,色漆为1K 水性漆,清漆为2K 溶剂型。各油漆厂家推荐的涂料类型及施工参数验证方案见表4。需要特别说明的是,表4 仅作参考,不同主机厂、不同保险杠材料在选择上可能有所不同。

表4 不同涂料厂家的涂料类型及施工参数

Table 4 Process parameters of paints from different suppliers

3.2 检验标准

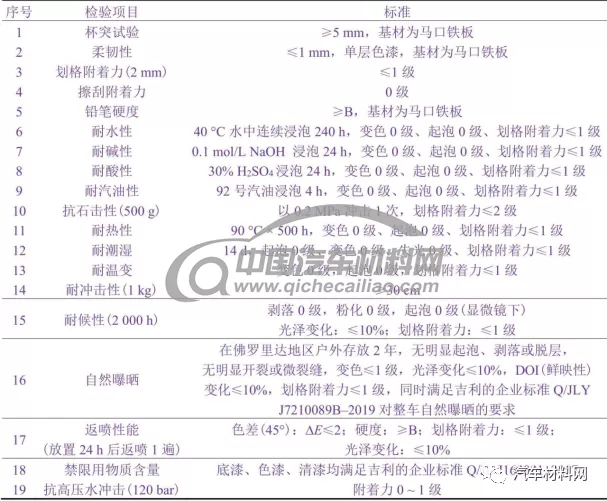

由于水性漆还没有相应的漆膜检测标准体系,经商谈先以本司溶剂型涂料标准为蓝本,对照已有应用的国内与合资品牌车企的水性涂料标准,寻找出差异点,并整理出水性漆试验检测标准,见表5。

表5 低温水性漆的漆膜性能要求

Table 5 Requirements of coating properties for low-temperature waterborne paint

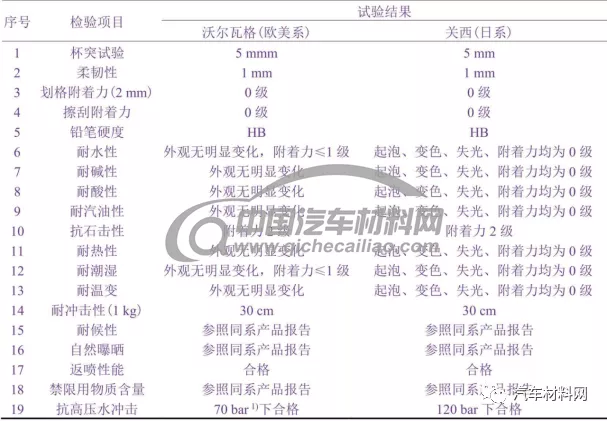

3.3 试验结果

本文只选取了2 个厂家的试验结果,见表6。经验证,除沃尔瓦格的高压水冲击受试验设备限制只做到70 bar 之外,其他均合格。

表6 2 家产品的试验结果

Table 6 Test results of products from two suppliers

参照前期对水性漆材料的验证结果,结合项目自身的特点,规划设计了一条30 JPH 的保险杠(PP 材料)涂装线,选择了3C1B 水性漆喷涂工艺,即“PP 静电底漆 + 水性色漆 + 高固含双组分清漆”,前处理采用“人工擦拭 + 干冰处理”的工艺方案。

涂装线的工艺流程:上件→人工擦拭→干冰处理→底漆喷涂→流平→色漆喷涂→预烘干→清漆喷涂→烘干→抛光/检查→下件。

底漆喷涂:膜厚6 ~ 8 µm,流平时间≥10 min。

色漆喷涂:乌雅黑膜厚10 ~ 15 µm,简约白膜厚20 ~ 25 µm。色漆预烘干:升温时间120 s,保温时间240 s,强冷120 s。清漆喷涂:膜厚50 ~ 55 µm,流平时间≥8 min。

烘干:温度85 ~ 90 °C,时间25 ~ 30 min。

主要工艺设备:喷漆室采用干式喷房,恒温恒湿设计,冬季温度(23 ± 2) °C,夏季温度(25 ± 2) °C,相对湿度(65 ± 5)%;调漆间和输调漆系统按照水性漆技术要求设计;采用机器人自动空气喷涂系统喷色漆,清漆采用机器人自动静电喷涂。

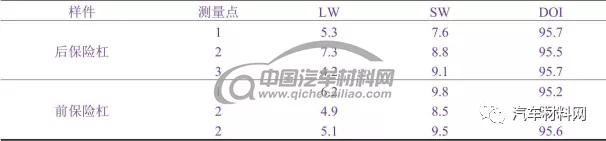

经过3 个多月的现场多轮调试,最终检测漆膜外观数据,见表7。

表7 保险杠喷涂成品的橘皮测量数据

Table 7 Result of orange peel measurement for the sprayed bumpers

目前该涂装线已形成批量生产能力,且可实现最终的漆膜外观品质及性能要求,附着力达到0 级,铅笔硬度达到HB,光泽、DOI 均能达到85 以上。

这一项目的实际应用可为新建保险杠涂装线规划和老线改造升级提供参考。

获取更多评论