浅谈转向节自动化加工线可靠性和综合 效率改进

整体式转向节是商用汽车转向桥中的重要零部件之一。传统的转向节加工线通常由简单的通用机床和专用机床组成,工艺路线长,自动化和柔性化程度较低。近年来,由于操作工人短缺和人工成本增加等因素的影响,生产企业开始研究开发具有较高自动化水平和适度柔性的转向节加工线。自动化生产线对设备可靠性提出了更高的要求。本文主要从降低故障率、减少维修时间和减少生产准备时间等方面提高自动化生产线的可靠性和综合效率进行阐述。

影响转向节自动化加工线可靠性和综合效率的因素

1. 缠屑的影响

缠屑是影响转向节自动化加工线稳定运行的主要因素之一。商用车转向节材料通常为40Cr 锻钢或者相近的材料,经过调质后具有一定的韧性和塑性,不易断屑,切削时易缠绕在刀具和工件上,从而影响自动化生产线稳定运行。其影响的表现形式有以下几方面:

1)切屑缠绕在刀具上,导致刀具异常磨损、崩刃和断裂。

2)切屑无法从加工孔中顺利排出,导致加工面划伤,工件粗糙度不合格,机床加工负载增大,机床主轴过载。

3)切屑缠绕在工件上,尤其是在工件的定位夹紧部位,导致机械手夹持机构无法正确夹持,造成停机。

4)切屑缠绕在工件或者夹具的定位面上,导致定位不准确,造成加工尺寸超差。

2. 堆屑和粘屑的影响

粗铣内外开档面、钻主销孔底孔及钻锥孔底孔等加工内容的加工余量大,加工时产生的切屑多。如果不能及时排除切屑,可能会堵塞工作空间,影响加工质量和生产线连续运行。切屑粘附在工件或者夹具定位面上,导致定位不准确,造成加工尺寸超差,还会压伤已加工表面。

3. 刀具寿命的影响

工件材料切削加工性是指材料被加工成合格零部件的难易程度,是一个相对概念,通常以切削正火45 号钢为基准表示。商用车转向节材料通常为40Cr 或者相近的材料。根据表面材料切削加工性等级来判断,40Cr 为6 级,属于较难切削材料,经过调质后具有一定的韧性和塑性,不易断屑,切屑缠绕在刀具上导致刀具磨损加剧,寿命进一步降低,频繁更换刀具会降低设备综合效率。

4. 布局的影响

生产线的布局形式和设备选型影响到设备可维修性和辅助时间,从而影响生产线的综合效率。基于桁架机械手的“一字形”布局,桁架机械手布置在机床的上方,不用对机床周围采取安全围栏防护,方便进行刀具检查和更换、切削废料清理、切削液检查和加注、工艺参数点检和设备维修等操作。基于六轴关节机器人或地轨六轴关节机器人的“品字形”布局,将多台设备围绕关节机器人布置,机器人工作范围需要采取安全围栏防护,会影响人员对机床操作的方便性,当人员进入安全围栏范围内时,所有设备都要停机。

5. 换型时间的影响

换型是指生产线或设备从生产一个产品(A)转为生产另一个产品(B)的过程。换型时间是精益生产十分重要的概念,换型时间的长短会影响设备综合效率等多项生产运营指标。

提高转向节自动化加工线可靠性的措施

1. 断屑效果的改进

根据切屑的产生和断屑的原理,可以通过以下措施改进断屑效果。

1) 高压内冷断屑:车削、钻削、铰削和镗削的刀具全部采用内冷刀具,机床配置7 MPa高压内冷系统。

2)设计断屑槽或断屑台:在钻头上修磨出凹曲面断屑槽,在可转位刀片上压制出凸曲面断屑槽,使切屑弯曲折断。

3)减小刀尖圆角半径:减小刀尖圆角半径可以增加切屑厚度,有利于断屑。减小刀尖圆角半径可以增大切屑厚度,但是会导致加工表面的粗糙度恶化,并且导致刀具易磨损。例如,半精车大轴颈的半精车刀粗糙度要求不高,经验证后刀尖半径减小到0.8 mm。

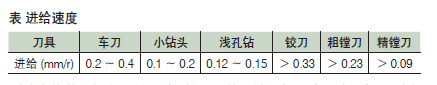

4)提高每转进给:提高每转进给可以增加切屑厚度,有利于断屑。提高进给速度还有利于提高加工效率,因此在机床和刀具可以承受的范围内,应当尽量选择较大的进给速度。经调试验证,采取如表所示参数结合以上措施实现断屑效果和刀具寿命的平衡。

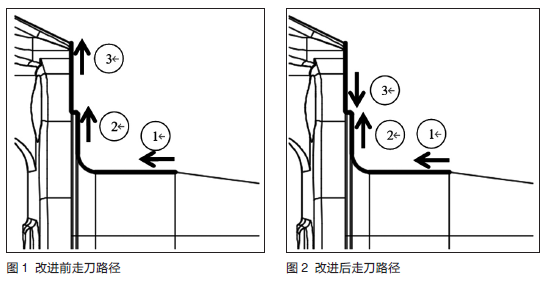

5)通过暂停进给等加工方式断屑:在加工过程中,突然暂停进给而保持旋转会导致切屑受到冲击载荷而折断,从而达到断屑的目的。对于车削可采用暂停指令。对于孔加工可以采用暂停指令或者啄钻的方式强制断屑。例如,FANUC 数控系统的G73和G83 指令把钻孔深度分为几段,每次间歇进给后回退一定距离,便于断屑和切屑排出。此方法有较好的断屑效果,但是影响加工效率并且暂停或者回退处会产生接刀痕。精车大轴颈的精车刀通过优化走刀路径改进断屑效果。由常规的一次走刀完成大轴颈和法兰面加工(图1),改成先一次走刀完成大轴颈、圆弧和小法兰面加工后改变方向再一次走刀完成大法兰面和止口加工(图2)。优化后虽然不能形成节状切屑,但是切屑长度变短后会从工件滑落,不会缠绕在工件上,不影响生产线运行。

2. 堆屑和粘屑问题的改进

为了防止切屑干扰自动化生产线运行,需要从夹具、机床和自动化系统等方面加强排屑、冲屑和切屑检测设计。

1)防止切屑堆积:粗铣内外开档面加工余量大,加工时产生的切屑多,采用有利于切屑排除的工件姿态。加工时柄部呈水平方向。夹具体上设计排屑的斜坡,夹具上方布置大流量冲屑喷淋装置,加工过程持续冲洗。

2)防止切屑粘附在定位面:

所有夹具的定位面在符合面压要求的前提下尽可能小,以降低粘附切屑的概率。定位面应当采用多个小平面设计,不宜采用整体设计。定位面高于夹具体,夹具体采用镂空设计,方便排除切屑。夹具上方针对每个定位面设置定点冲洗喷嘴和定点吹气装置,吹气部件设置在定位面旁边。夹具上针对工件定位面设置冲洗喷口。冲屑流量每个喷嘴不低于20 L/min。上下料过程中的冲屑动作如下:①下料后,夹具定位面冲洗喷嘴工作,冲洗结束后吹气装置工作;②上料过程中,当工件定位面与夹具定位面距离5 mm 左右,工件定位面冲洗喷口工作。

3)定位面贴合检测:当切屑粘附在定位面上时,工件将无法与定位面完全贴合,根据这个原理在夹具上设计定位面贴合检测装置。加工设备采用气密检测方式检测。辅助工艺设备也可采用微动开关检测。每个夹具定位面上至少设置2 个检测点,并且均匀分布。

床身设置大流量冲屑系统,设备运行过程持续冲洗。选择合适的排屑器,加工设备上常用的排屑器有平板链式排屑器、刮板式排屑器、螺旋式排屑器和磁性板式排屑器4 种。平板链式排屑器可用于收集和输送缠绕型切屑、带状切屑、长紧卷屑和短紧卷屑等,适应性较强,可用于转向节自动化加工线的车削中心和加工中心。螺旋式排屑器可用于收集颗粒状和较短的切削,适用于转向节自动化加工线的粗加工专机。

3. 刀具管理的改进

由于转向节产品材料特性,刀具寿命问题难以从技术上解决,需要通过监控系统和管理手段降低影响。

1)加工设备配备刀具寿命管理系统、断刀检测及负载监控等监控系统,及时发现刀具正常磨损、异常断裂及异常切削等情况,及时更换刀具避免进一步损坏设备。

2) 所有刀具配备整套备用刀具,提前完成装配、调整和检测,一旦发生异常可以立即更换,减少停机时间。

3)统计每一把刀具和刀片的使用寿命,以半个班次为最小时间单位,实行集中时间统一强制换刀,避免频繁计划外停机。

4)优先选择具有独立刀库的加工中心(例如卧式加工中心的链式刀库),可以不停机换刀。如果采用“品字形”布局,刀库门宜布置在机器人工作区域安全围栏外部。

提高转向节自动化加工线综合效率的措施

1. 车削中心夹具的柔性化设计

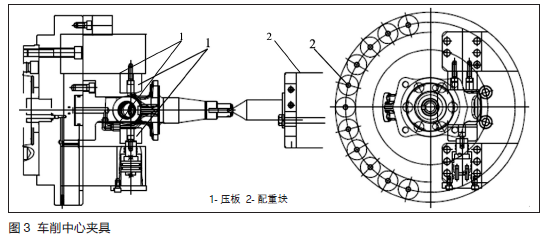

与车床相同, 车削中心通常采用顶针和卡盘进行定位和夹紧。针对转向节工件采用主轴和尾座双顶针实现中心定位和夹紧,采用液压卡盘实现角向定位和夹紧(图3)。

1)不同转向节产品长度不同,采用伺服驱动的尾座,可适应不同长度的工件,因此双顶尖可适用于所有转向节的定位和夹紧。

2)不同转向节产品外形不同,夹紧点不同。夹紧部件做成可更换形式。

3)不同转向节重量不同,需要重新调整动平衡。把所有的配重块安装在一个配重盘上,配重盘与卡盘连接,换型时整体更换卡盘。因此,通过更换压板和配重盘,调用加工程序,可实现不同转向节的共线生产。

2. 夹具定位部件的柔性化设计

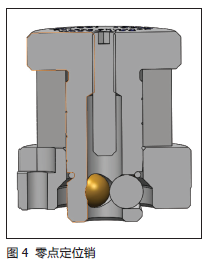

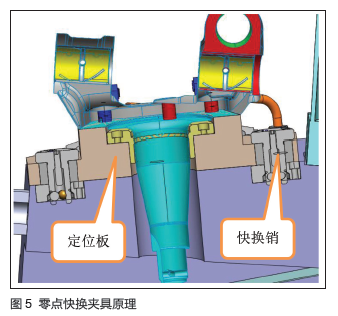

除车削中心工序外,其余工序均采用“一面两销”的定位方式,定位特征为大法兰面、轴颈和销孔。为了实现夹具的柔性化,把夹紧元件、油路及主要气路等都做在夹具体上。定位块、定位销和气检孔等随工件变化的元件做在可更换模块上,该模块称为定位板。定位板和夹具本体之间通过2 个零点定位销定位和锁紧,如图4 和图5 所示。 只需要拧松和拧紧零点定位销顶部的螺钉1 圈就可以实现定位板的更换,更换时间只需要数分钟。零点定位销可以实现0.003 mm 的重复定位精度,换型后不需要重新调整加工尺寸,不影响产品加工精度。

3. 加工中心的柔性化配置

普通立式加工中心只有X、Y、Z 三个移动轴,没有旋转轴,通常只能加工一面的内容,配置CNC数控转台后,通过旋转数控转台可以实现上/ 下主销孔和锥孔大/小端面等不同方向上加工特征的加工。由于主销倾角可能不是整数角度的,选择0.001°分度的CNC 数控转台。加工主销孔的工序,工件的姿态是主销孔在YZ 平面内,通过旋转数控转台可以实现上/ 下主销孔的加工。加工锥孔的工序,工件的姿态是主销孔在XZ 平面内,通过旋转数控转台可以实现锥孔大/ 小端面、左/ 右油嘴孔及键槽的加工。

结论

在该转向节自动化加工线调试初期,因缠屑、堆屑和粘屑问题导致故障率较高,影响生产效率。通过高压内冷断屑、设计刀具断屑槽断屑台、减小刀尖圆角半径、优化每转进给量和程序中增加断续进给等方法改进断屑效果,减少工件、刀具和夹具上发生缠屑,通过夹具排屑结构设计、定位面镂空设计、定位面冲洗和吹屑、定位面贴合检测及机床大流量冲屑等方法减少工件、夹具和机床上发生堆屑和粘屑,提高了生产线的可靠性,提高了生产效率。

获取更多评论