涂装车间裙边胶喷涂的自动化实现

汽车裙边部位的作用是抗石击、降低噪声和防雨生锈等,所以按照工艺要求,需在汽车裙边部位喷涂一层PVC 胶。涂胶时由于胶雾呈扇形喷出,胶雾会飞至车身上,若清除不完全,会对后续喷漆漆膜质量产生明显的缺陷。

目前,国内各大汽车厂在喷涂裙边胶时采用的工艺方案大概有三种,第一种为直接遮蔽的方案,由于此方案存在浪费大量工时、生产效率低及沾染类垃圾量大等问题,已经被弃用;第二种方式是采用滑轨挡板配合的方式,此方案一定程度上提升了生产效率,但由于需人工推拉挡板、人工喷涂等,自动化程度较低;第三种方案是采用机器人自动喷涂的方式,此方式有着自动化程度高、喷涂质量稳定、节拍快等优点,目前已经逐渐成为主流设计。

本课题来源于某汽车公司裙边胶工位的自动化升级改造,将原有的挡板滑轨的方案改造成机器人自动喷涂方式,文中详细介绍了改造细节、关键技术方案以及调试生产过程中常见的问题,为同行业技术人员提供参考,具有借鉴意义。

手工喷涂装置

为了满足多车型裙边胶喷涂,之前采用的是一种适用于多车型裙边胶喷涂遮蔽挡板装置,通过该装置可以满足四种平台车型以及100 多个车型裙边胶喷涂质量要求,实现操作33 ~ 40 JPH 和低成本的使用要求,结构较为简单,整体结构如图1所示。

手工裙边喷涂设备主要有水平挡板和垂直挡板,水平挡板可通过翻转,从水平方向卡在车身上,实现遮蔽效果。喷涂时,胶枪从挡板下部喷涂。在不使用时,挡板可翻转到垂直角度而不影响车辆正常通过。

垂直挡板是为了防止裙边胶通过裙边的边沿,污染车身底部和机运滚床,从车体下部垂直升降,挡住胶雾飘向车底,垂直挡板通过电动机带动升降,根据不同的车型,上升的高度也不同。

基于机器人的裙边自动喷涂装置

1. 系统要求

系统不仅要实现全自动喷涂的要求,全系车型实现35 节拍的喷涂速度,工艺方面应该满足喷涂流量3 500 ~ 4 000 mL/min、喷涂速度250 ~270 mm/s、空气压力及供胶压力190 ~ 230 bar。能够实现100 余种车型的车型识别、喷涂缺陷检查等。

2. 电控系统设计

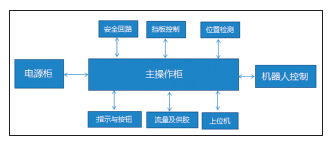

电控系统主要包括安全回路,如光栅防闯入、安全门和急停回路等,用于保证人员安全。挡板控制用于控制挡板升降机的起停、到位检查以及一些故障检查等。位置检查主要用于检查车体到位情况和车体经过信号等,用于和其他机运系统和喷房连锁等。指示灯与按钮主要为方便人员操作与监视,如手、自动模式、旁落模式、机器人继续和取消等功能。流量及控制系统用于控制裙边胶的流量、温度和压力等信号,并提供开关枪控制功能。

电源柜提供动力电源和控制电源等,同时实现了能源的计量。机器人控制部分实现了和机器人本体的通信与控制及信号交换等。电控部分系统框图如图2 所示。

图2 电气系统框架

3. 车型识别与检测

由于本项目要识别的车型较多,同时在喷涂之前,需要对车体的位置进行精确确认,以便获得较好的涂胶效果,重新对裙边胶机器人的多车型检测系统进行设计,先通过车身携带的条形码识别具体车型,然后通过机器人上安装的车体位置检测开关来对车体位置进行精确测算,最终机器人喷涂区域检测多种车型,保证机器人喷涂车型的准确性。

条码识别器安装在进入生产工位前的扫描工位,通过扫描枪对车身上的条码进行读取,并通过以太网传递至PLC 系统。PLC系统通过对条形码上的字符串进行分析,从而获得对应的车型号。

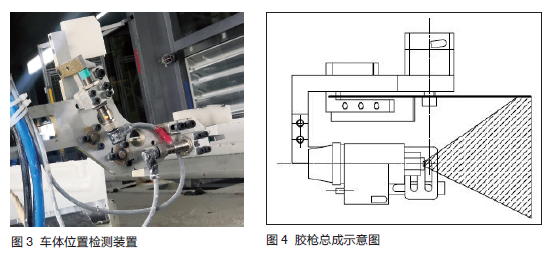

车体位置检测装置如图3 所示,包括感应开关组件和触碰模块,并送入到裙边系统的I/O 模块及机器人控制器模块中。触碰模块与感应开关配合使用,当触碰模块未触碰车身的时候,传感器为导通状态,当触碰模块触碰到车身的时候,传感器为不导通状态,感应开关与机器人I/O 模块相连,机器人I/O 模块与机器人控制器相连,机器人控制器通过以太网口直接连可编程逻辑控制器。在生产线两侧各配置一个机器人,每个机器人有两个触碰开关,并配有两个相应的感应开关组件,通过取点计算比较的方法确认准确性,取点的方式为机器人触碰。

这种检测方法的特点是机器人控制器中存有每个车型的设定用户坐标系的值,可以与在线计算的用户坐标系的值进行比较,判别车型的正确性。检测过程包括以下步骤:

步骤一:车辆到达上一个工位,条码识别器进行条码识别,然后通过以太网传递给可编辑逻辑控制器进行车型解析获取车型号信息。

步骤二:车辆到达机器人喷涂工位,可编辑逻辑控制器将车型号发送给机器人控制器,调用相应的检测程序,通过移动机器人的末端执行器对车体进行触碰操作,记录所触碰的点,前三个确认位置信息,后两个配合前三个确认姿态信息,从而计算得到在线定义的用户坐标系。

步骤三:根据所发送的车型号提取示教器内保存的用户坐标系的位姿值,将其与在线定义的用户坐标系做比较,将六个自由度分别做减法运算,判断3 个位置信息差值是否在[-30,30] 范围内,并且判断3 个姿态差值是否在[-0.4,0.4] 范围内, 若六个自由度差值都满足条件,则输出开始喷涂信号,机器人开始喷涂,并且将此时计算得到的用户坐标系添加到示教器内,与保存的用户坐标系的位姿值做加权平均运算。

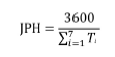

4. 胶枪总成设计

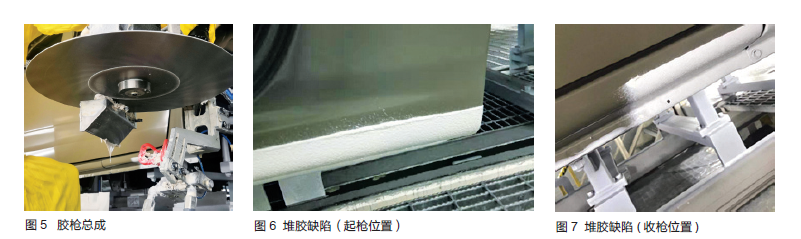

重新对胶枪总成进行设计,这是新的旋转自清洁上挡板一体式装置方案(图4),通过旋转的圆盘在车体边移动,实现对胶的遮蔽,同时圆盘的旋转是为了将喷涂在圆盘上的胶刮掉,刮板采用聚氨酯材料。喷胶枪和旋转自清洁转盘合装在同一个支座上,喷涂过程中上边缘多余飞溅胶雾被旋转挡板挡住,同时气动马达带动圆盘旋转,胶枪总成如图5 所示。

喷涂节拍核算

1. 喷涂动作分析及节拍

机器人的喷涂周期分为以下几个过程:①车体进入工位;②机器人自动检测确认车型;③挡板上升;④喷涂;⑤挡板下降;⑥机器人回原点;⑦车体离开工位。每个阶段的时间分别用Ti 表示,其中i =1、2…7,则总节拍

计算公式如下:

2. 各车型节拍计算

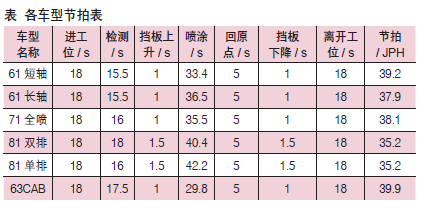

按照上述节拍计算方法,对典型的几种车型进行对比分析,得到各车型的节拍(表),从各车型的车型分析来看,最低节拍为35.2 JPH,喷涂时间能够满足设计要求。

常见的问题及解决

1. 堆胶问题及解决

堆胶缺陷如图6、图7 所示,造成此缺陷的原因主要有两种:①喷涂流量过大;②胶枪的喷涂扇面与转盘的距离过近,造成从转盘边沿喷射的胶过多,在车身上造成堆胶缺陷。

解决方法:对于调试过程中出现此问题,可以尝试减少裙边胶的流量测试效果。在喷涂过程中出现此问题,一般都属于第二种情况,即胶枪与转盘的喷涂角度配合问题,可能的原因是保洁过程中,胶枪被保洁人员用力拉动,胶枪偏移,或者是长时间喷涂缺少检修,胶枪的固定螺栓松动,可以重新调整胶枪角度即可。

2. 挡板的保护

自动喷涂系统采用了原有的挡板升降装置,在人工升降挡板时,可以观察到挡板上升下降的状态,全自动时需要对挡板的上升、下降等动作进行加强设计。挡板在上升时,感应开关损坏,会出现挡板一直上升,将车身顶起,出现车身侧翻或倾斜的情况。如下端感应开关损坏,会出现挡板下降到位后电动机继续运行,有可能出现电动机烧毁或者行走齿条断裂等问题发生。

对各升降高度增加感应开关,设计成双开关,提高系统的可靠性, 并在挡板导轨的两端设置行程开关, 对挡板的行程实现连锁断电。不但保证了多种车型升降挡板时车体不被顶翻,同时保护了升降电动机,防止挡板走到机械限位时烧坏电动机。

3. 转盘与车身干涉问题

为了得到较为清洁的裙边胶边界线,正常喷涂时,喷胶转盘离车体的距离一般较近,大概2~ 3 cm,这就要求车身的位置较为精确,如果车体发生偏移,就会发生转盘与车身干涉碰撞的问题,转盘会在车身上擦出一道划痕,伤到电泳漆,同时机器人会报警提示检测到碰撞。

出现这种问题的原因应从以下几个方向排查:①排查轨迹数据,是否和车体靠得太近,如果过近,将轨迹数据往外修正;②排查滚床到位的位置是否有变动;③排查车在换橇站是否有偏移。

总结

提高自动化水平、提升生产效率是汽车制造趋势,目前,国内汽车生产线上有很多工位采用手工操作的方式,通过自动化的改造,实现机器人自动生产。本课题在这方面做了研究,将裙边胶工位的手动喷涂改造成自动喷涂,并探讨了过程中遇到的疑难问题,具有同行业参考价值和实际意义。

获取更多评论