纯电动专属车身平台架构开发与应用

文章来源:《汽车工程师》

发布时间:2021-12-23

当前一些车企在传统车身的基础上通过改制推出纯电动汽车车型,该种形式的改制受到许多限制,尤其是在电池包的碰撞安全以及平台化的扩展2个方面。

摘要:当前一些车企在传统车身的基础上通过改制推出纯电动汽车车型,该种形式的改制受到许多限制,尤其是在电池包的碰撞安全以及平台化的扩展2个方面。在传统车身模块化、平台化的基础上,采用钢铝混合形式并结合多目标优化设计和结构拓扑分析,提出了全新的纯电动专属车身平台化架构。该车身平台架构能够进一步提高车型拓展衍生能力,同时满足纯电动汽车车身的高碰撞安全性能、高轻量化水平和高共线化生产水平的需求,旨在为纯电动汽车平台架构开发提供参考。

新能源汽车将成为我国汽车产业转型升级的重要方向,到“十三五”规划末期,国内新能源汽车总产销量有望突破500 万辆,产业发展规模和质量有望取得更大的进步,其中纯电动汽车是重要的发展方向[1-3]。由于纯电动汽车具有高续航里程需求,要求动力电池体积较大,并且对电池包碰撞要求更为严苛,文章介绍了一种钢铝混合车身平台架构用以实现纯电动车型的大电池包布置空间需求和高轻量化水平,并且通过CAE分析和试验验证了该车身平台架构的高安全性。

车身平台架构开发依据整车EV 平台对产品规划及车型之间衍生关系进行定义。某车企纯电动专属平台架构在轴距2 700~3 100 mm 内规划了EV2 和EV3子平台,包含了SUV,Cross,Sedan,MPV 不同车型的开发。首先,根据平台架构规划的车型及轴距范围、人机布置、目标市场等信息,设定车身平台的关键性能指标、质量指标、成本指标;然后,考虑目标市场法规要求,进行多目标车身结构分析,定义车身平台概念框架数据和关键位置截面;根据布置输入和车型拓展规划,构思车身平台模块化拓展策略、车身性能拓展策略;同时结合生产线的工艺布置、夹具与运具参数规划实现平台车型的共线化生产;最后,利用CAE 分析验证纯电平台白车身是否达到刚度、模态和碰撞安全目标并开展实车试验验证。

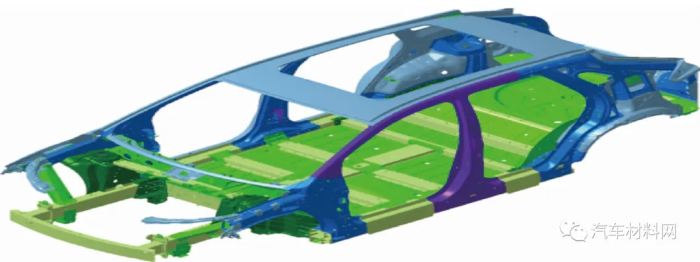

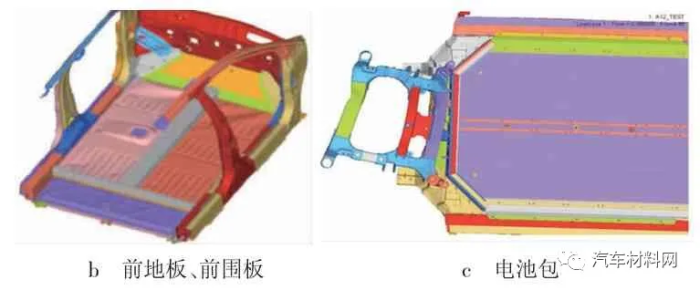

由于下车体是动力总成、底盘和空调电子等重要总成、系统模块安装的主要位置,同时也是碰撞能量分解和吸收的主要结构,因此下车体是车身平台的主要载体,也是车身平台开发的重点[4-5]。另一方面,消费者对汽车造型的个性化风格需求越来越明显,所以上车体结构主要随造型的变化进行灵活设计。

2.1 车身平台尺寸拓展

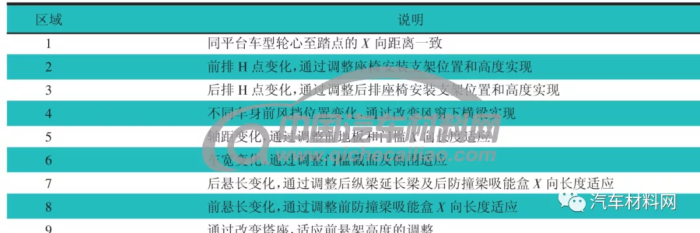

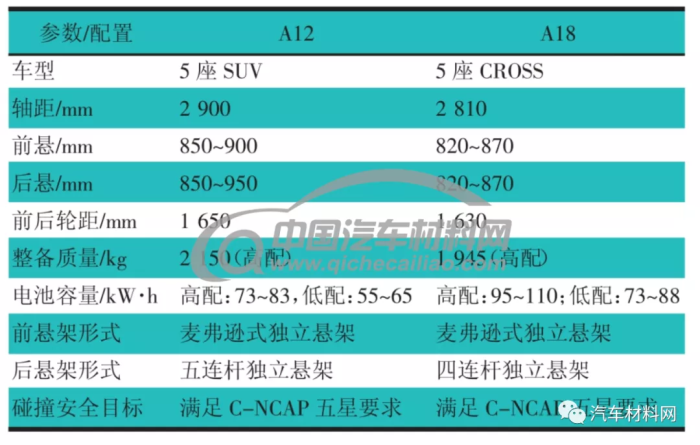

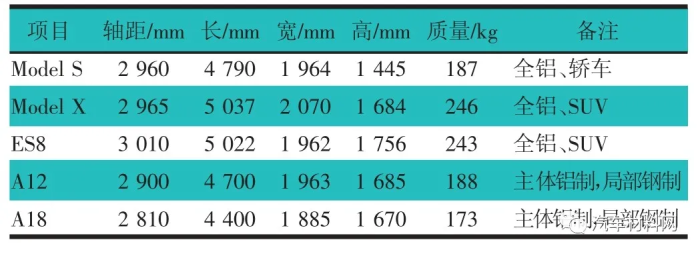

纯电动车身平台下车体架构纵向梁与横向梁采用了铝挤出件形式,通过改变挤出件长度来调节前后悬、轴距的变化;关键接头采用铝铸件形式来解决连接和不同安装点变化的需求。但是为了实现同平台车型较高的零件共用率水平,对车身部分尺寸和拓展范围需要做一定限定,相关参数设置,如表1 所示。

2.2 平台车型的人机布置拓展开发

该纯电动专属平台构架中EV2 子平台覆盖轴距2 700 ~2 900 mm,代表车型为A18;EV3 子平台覆盖轴距2 900~3 100 mm,代表车型为A12。2 个车型的参数和配置,如表2 所示。

除了上述电池包容量、前后悬架形式的不同外,2 款车型的副车架尺寸和安装点以及人机布置空间需求也各不相同。为了保证车身结构平台架构的一致性,同时兼容人机和布置上的差异性,利用了铸件的设计灵活性和挤出件长度可调特性来对应。

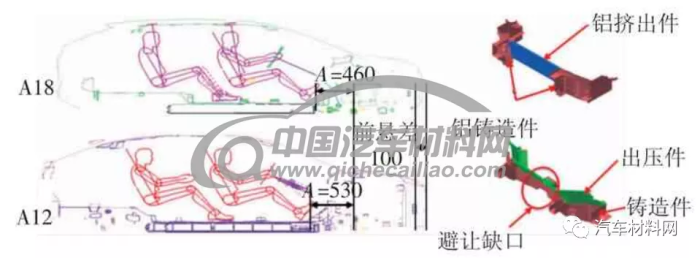

A12 前围板下横梁采用了铝挤出件,而A18 采用的是铝铸造件。这样设计是因为A18 车型前轮心到前踏点的距离(A 值)只有460 mm,A12 的A 值达到了530 mm,如果A18 同样采用等截面的铝挤出件方案,由于X 向布置空间不足将导致慢充线束及制动管路径与车身的间隙达不到要求值,因而底部采用铸件结构形式可以灵活设计一个避让缺口,同时也能保证碰撞安全需求,如图1 所示。

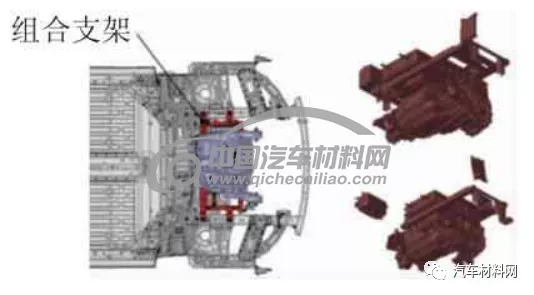

A12 和A18 的电机、差速器和减速器以及功率、电压、控制系统的外轮廓尺寸和安装点都不尽相同,对于机舱布置的差异主要通过调整安装至前纵梁底面的组合支架的结构形式来吸收。机舱布置差异的车身兼容对策,如图2 所示。

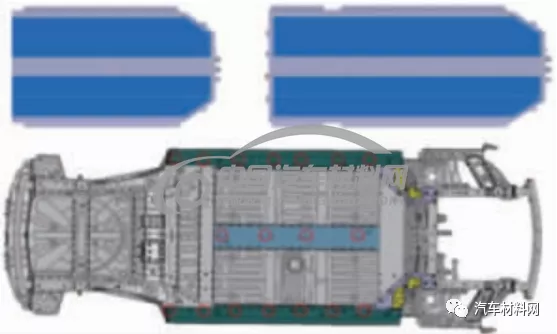

目前电池包容量拓展主要通过增加电池模组数量来实现,所以不同容量电池包的尺寸和质量不同。对于电池包尺寸和质量的差异,主要通过更改车身上铝挤出件的长度及对应的电池包安装点数量来对应。电池包容量拓展的车身兼容对策,如图3 所示。

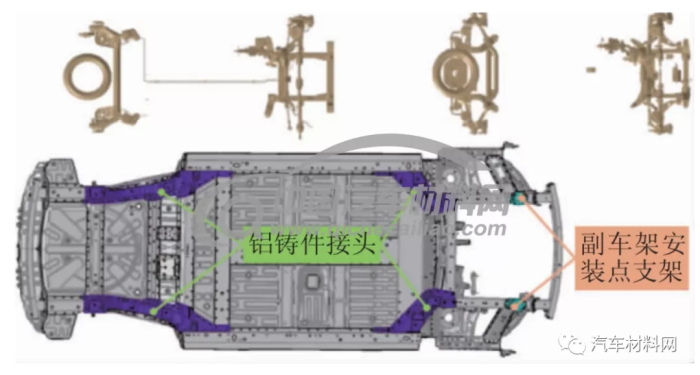

对于各种底盘前后悬架形式和它们对应的副车架尺寸和安装点的不同,主要通过调节前后铝合金铸件接头上对应的安装点和前纵梁上面的安装支架位置来对应。不同底盘悬架形式的车身兼容对策,如图4 所示。

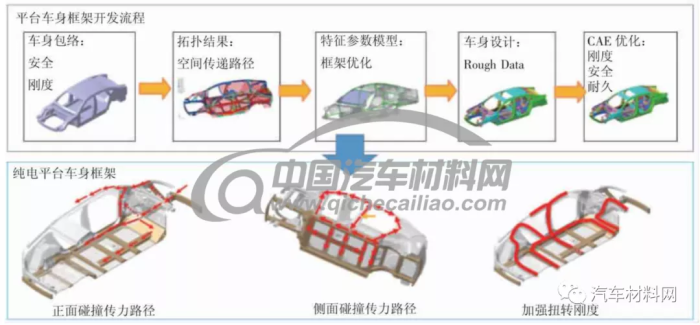

3.1 纯电车身平台框架开发

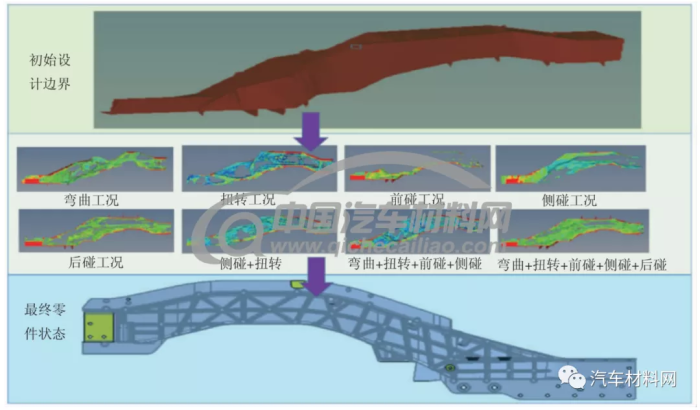

平台车身框架决定着平台车型碰撞安全和车身弯扭模态性能,因此车身平台框架的搭建是平台开发的关键。纯电车身平台的主框架搭建依据车身多目标拓扑优化方法,充分考虑平台化车身架构相同结构共用和不同的工程约束,以三厢轿车模型为基本车型,采用含罚函数的材料密度(SIMP)拓扑优化技术,在承受扭转、弯曲、碰撞载荷工况下,将平台化车身共用结构看作设计非预留空间,分析出同平台下不同车型的最优载荷传递路径[6]。图5 示出该平台框架开发流程,在得到拓扑结果的车身框架模型后,以框架车身横梁的惯性矩Iy、Iz,转动惯量J 和车身接头的刚度k 为优化参数,以车身质量、模态以及扭转和弯曲刚度等性能为优化目标,通过多目标优化算法优化车身横梁和接头,使得保证车身性能目标的同时降低车身质量。

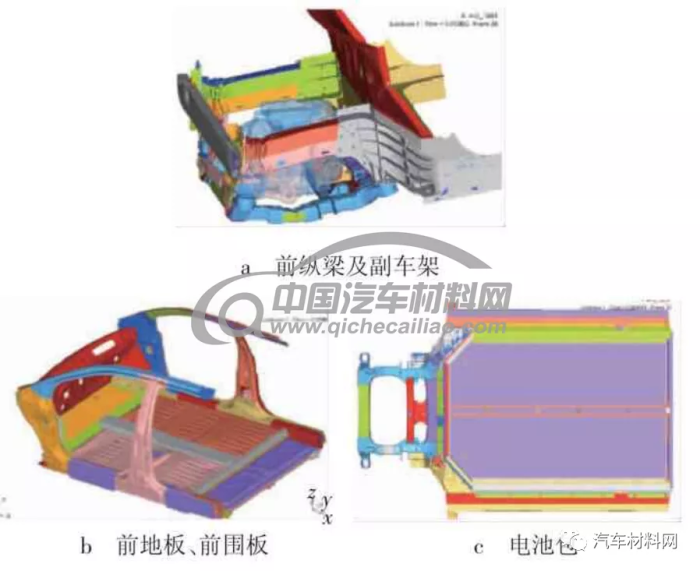

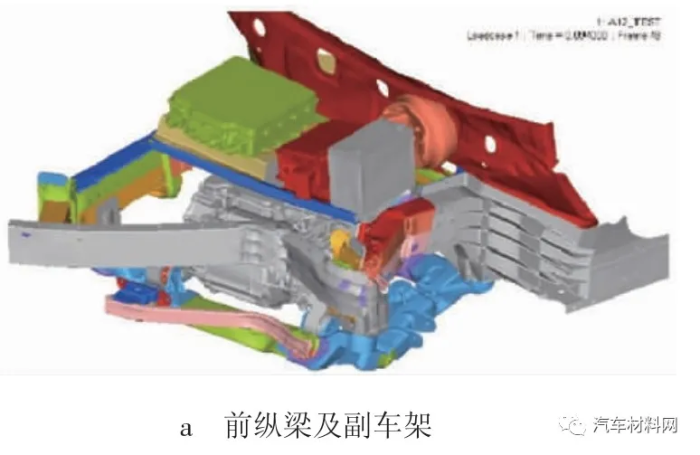

3.2 纯电车身平台碰撞安全性能开发

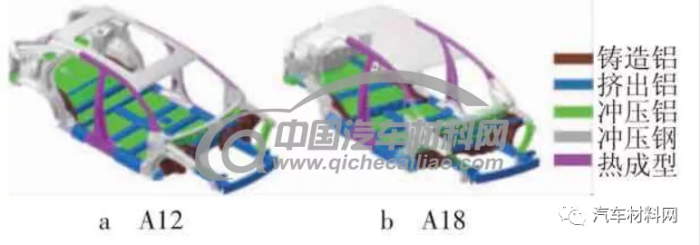

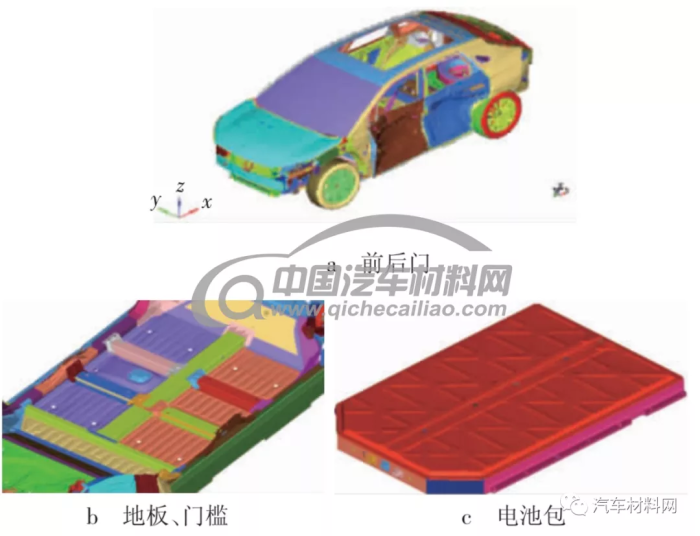

由于6063 铝合金挤出型材具有良好的溃缩吸能特性,因此前后防撞梁吸能盒、前纵梁都采用了6063铝挤出型材,门槛采用6005A 挤出型材,门槛与前后纵梁的接头采用铝合金压铸件,乘员舱骨架为了抵抗碰撞变形侵入,采用高强钢和热成型技术。A12、A18 车身材料定义,如图6 所示。

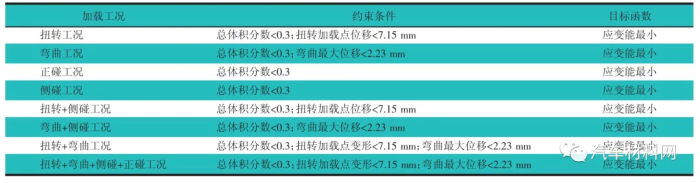

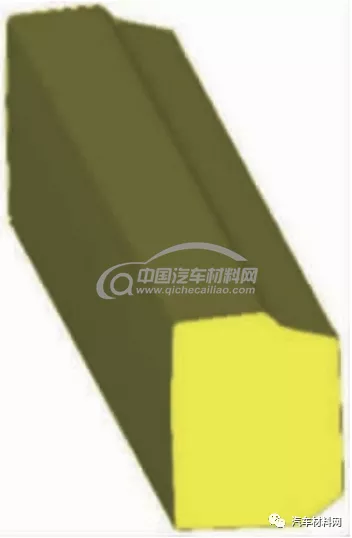

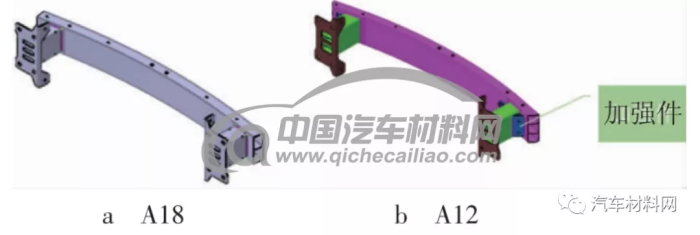

为了使车身在侧碰过程中门槛对电池包具有最优的保护性能,对门槛内加强筋的设计应用了结构拓扑分析的方法,如表3 所示。首先根据门槛的周边布置条件和搭接需求确定出设计边界,如图7 所示;然后进行单一工况和复合工况的加载分析,得出各种情况下门槛加强筋材料的最优分布;最后根据电池安装包安装需求和零件成型要求,确定出门槛的最终截面厚度和形式,如图8 所示。在40%偏置碰时,由于A12 的整备质量比较大,因而碰撞力和碰撞能量也非常大。巨大的碰撞力将造成非碰撞一端的吸能盒与防撞梁横梁连接处在拉力的作用下完全撕开。为了防止A12 在偏置碰过程中发生这种失效,在吸能盒和与防撞梁横梁之间增加了一个加强小件,确保了防撞梁碰撞过程中的稳定性。A18 由于整备质量较小,没有增加该加强件。A12、A18 前防撞梁总成差异对比,如图9 所示。

前后纵梁接头铸件是保证车身刚度和安全性能的关键零部件,铸件上加强筋的合理设计至关重要。在铸件设计开发过程中采用了结构拓扑分析的方法,如图10 所示。根据铸件周边布置条件确定初始设计边界;然后根据所开发车型碰撞试验质量,进行多种单一加载工况和多种复合加载工况分析,按照总体积分数小于0.3 以及应变能最小的原则,得出各种情况下铸件加强筋的材料分布情况;最后综合考虑成型工艺的可行性以及与周边件的合理搭接配合,确定最终的加强筋分布和形面厚度。

3.3 纯电车身平台轻量化开发

轻量化指标是该纯电车身平台开发过程中的重要考虑因素之一。因为在目前电池能量密度还不能大幅提升的前提下,通过减轻汽车质量来延长续航里程是一种有效对应方案。基于这样的考虑,纯电车身平台开发过程中将整个下车体基本定义为铝合金材料,上车体高强钢和热成型材料的应用比例都比以往传统车型大幅提高,并且在整个车身平台框架搭建过程中应用了车身多目标优化辅助设计方法,铸件和重要挤出件的结构形式也参考了结构拓扑分析结果。这些工具和方法的应用都是为了保证使用最优的结构、最少的材料来实现纯电车身平台的安全、刚度性能目标。A12、A18 车型钢铝混合下车体轻量化效果,如表4 所示。

表4 A12、A18 车型钢铝混合下车体轻量化效果

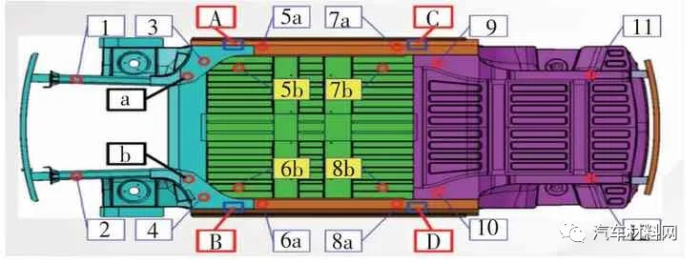

按照纯电平台架构规划,采用风车定位,共线生产设计需要实现轴距2 500~3 100 mm 内车型的兼容。在此目标前提下,经过仔细比对生产线各总成模块的定位系统以及运具的要求,将下车体12 个定位孔孔径和中心坐标进行相关约束:1)定位孔3、4(车身主基准孔)所有车型X/Y/Z 向坐标必须一致;2)定位孔5、6(前地板定位孔及升降机叉臂定位孔)所有车型X/Y 向坐标必须和中心坐标一致;3) 对于铝制下车体主线孔1,2,9,10,11,12,每组风车定位可提供4 种固定坐标,要求X/Y/Z 向坐标控制在风车切换方位范围之内,主车身线仍然采用NC 定位方式。

A12、A18 车型共线定位系统设定,如图11 所示。

图11 A12、A18 车型共线定位系统设定示意图

1/2.前机舱副定位孔;3/4.前机舱主定位孔;5a/6a.门槛及叉臂定位孔;5b/6b.前地板定位孔;7a/8a.门槛定位孔;7b/8b.前地板定位孔;9/10.后地板主定位孔;11/12.后地板副定位孔;A/B.物流孔;C/D.物流孔;a/b.滑橇主定位孔。

5.1 碰撞仿真分析

按照最新的C-NCAP 碰撞法规五星要求,主要进行了50 km/h 全正碰、64 km/h 偏置碰和侧面碰撞的仿真分析,以验证乘员舱和电池包等区域的碰撞安全性。5.1.1 50 km/h 全正碰仿真分析

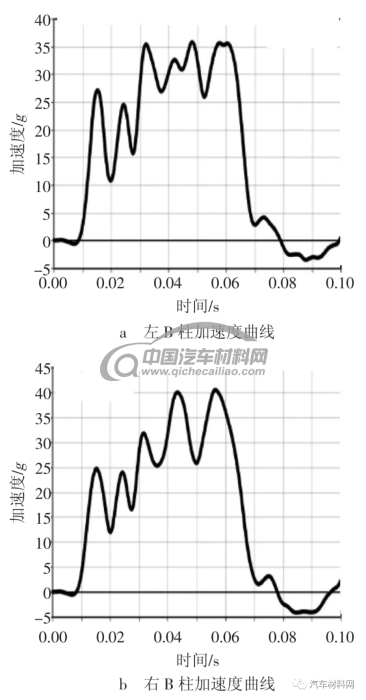

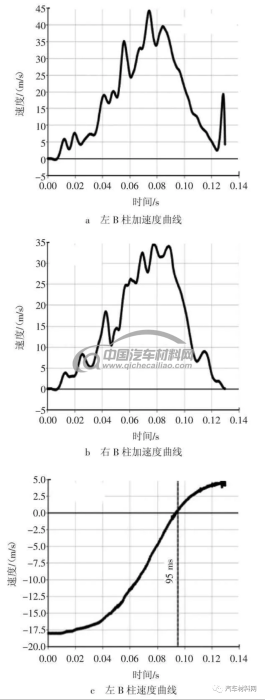

A12 车型50 km/h 全正碰仿真分析的变形情况,如图12 所示,加速度和速度曲线,如图13 所示。

图12 A12 车型50 km/h 全正碰仿真分析变形与侵入量结果

图13 A12 车型50 km/h 全正碰仿真分析加速度与速度

从图12 和图13 中可以看出:乘员舱区域前围板、A 柱及地板变形较小,B 柱、门槛、座椅横梁等无明显变形;吸能盒正常溃缩,纵梁前段沿轴向均匀压溃,中后段变形较小;组合支架及电器系统与周边无明显挤压;副车架吸能盒稳定压溃,挤压铝在开槽位置发生轻微折弯变形,铸铝件变形较小;左/右侧加速度分别为35.7g 和40.4g,小于目标值(43g),38g 以上脉宽分别为0 和4 ms,满足不大于4 ms 的要求。

5.1.2 64 km/h 的40%偏置碰仿真分析

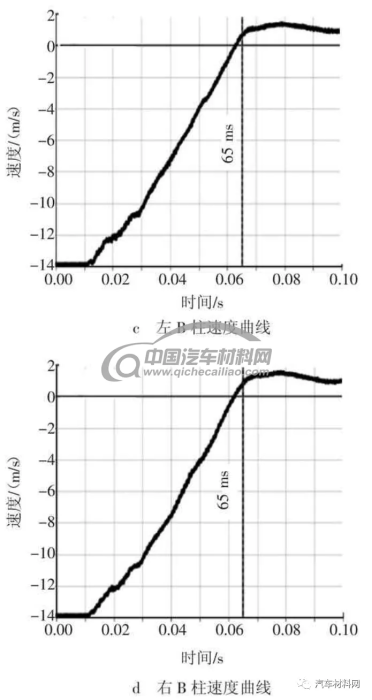

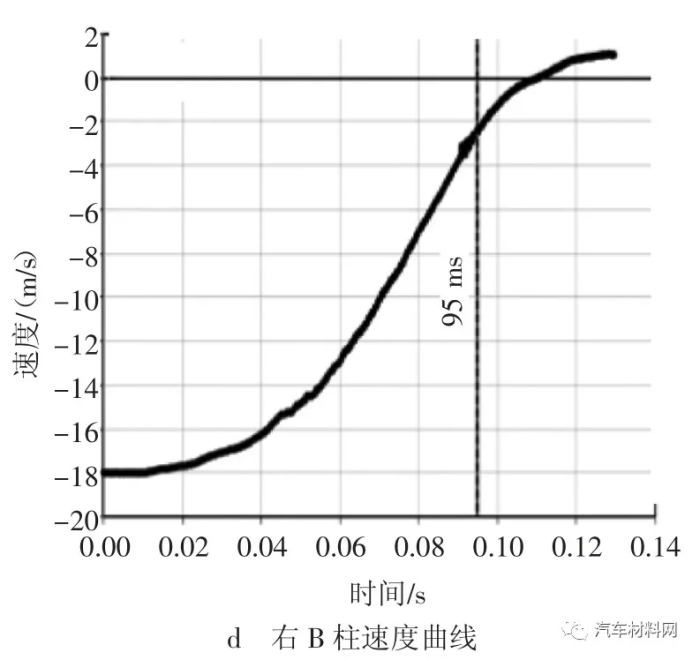

A12 车型64 km/h 偏置碰仿真分析的变形情况,如图14 所示,加速度和速度曲线,如图15 所示。

图14 A12 车型64 km/h 偏置碰仿真分析变形和侵入量结果

图15 A12 车型64 km/h 偏置碰仿真分析加速度与速度曲线

从图14 和图15 中可以看出: 乘员舱区域前围板、中通道、地板碰撞变形较小,A 柱、B 柱、门槛及座椅横梁等无明显变形;吸能盒正常溃缩,左纵梁前段稳定轴向压溃,后段出现折弯;副车架吸能盒压溃变形,挤压铝在开槽位置折弯变形(折弯时间为66 ms)。左/右侧加速度分别为44.1g 和34.5g,小于目标值(45g),40g 以上脉宽分别为3.8 ms 和0,小于目标值(4 ms)。

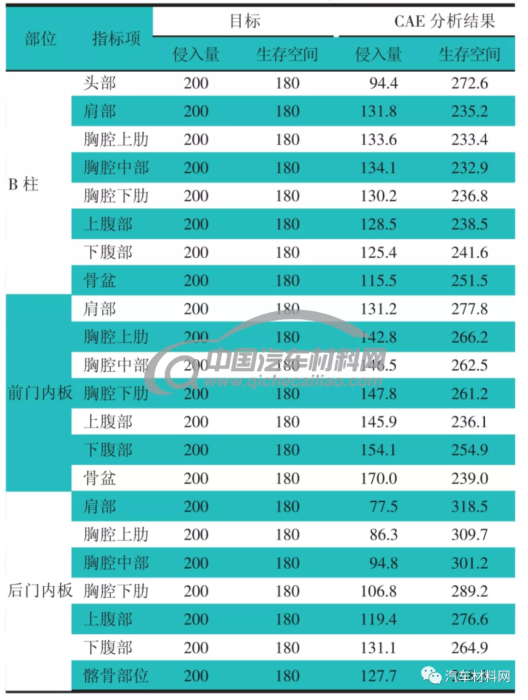

A12 车型50 km/h 侧面碰仿真分析变形和侵入量结果,如图16 和表5 所示。

表5 A12 车型50 km/h 侧面碰撞侵入量分析结果 mm

图16 A12 车型50 km/h 侧面碰撞车身及电池包变形仿真分析结果

从图16 中可以看出:在50 km/h 侧面碰中,门槛挤出件起到了很好的抵御侵入变形的作用,电池包在碰撞时没有受到挤压。从表5 中可以看出,监控区域的碰撞侵入量都在要求范围值以内,乘员舱的生存空间表现优异。

5.2 实车碰撞试验

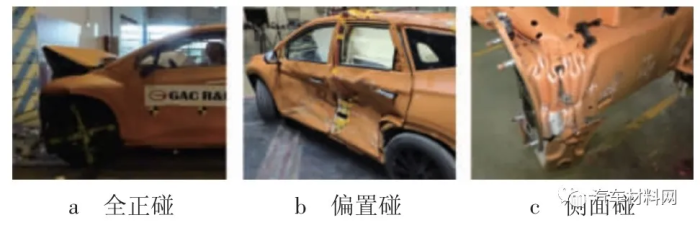

A12 车型在ET 阶段按照C-NCAP 法规的相关要求进行了全正碰、偏置碰和侧面碰撞的实车试验,如图17 所示。

在各项试验中,前纵梁能够发生稳定溃缩,门槛和乘员舱变形侵入量小,电池未受到碰撞挤压。经过评估分析,全正碰得分为19.25 分,偏置碰得分为19.59 分,侧面碰撞得分为20 分,能满足A12 车型的碰撞开发需求。

全新纯电动汽车专属车身平台架构通过车身多目标结构拓扑分析定义了全新的载荷传递路径;在平台关键零件设计过程中,充分考虑布置兼容性、车型衍生拓展性、车身性能目标差异性和生产共线性等因素,并结合零部件的结构拓扑分析,确定出最优结构形式;合理地采用钢铝混合车身设计,实现了较高的车身轻量化水平和平台化沿用率,在减重的同时,通过多目标优化和拓扑结构分析开发的平台框架满足了电动汽车严格的碰撞安全需求。该车身平台架构的应用有效地提升了所开发的纯电动车型的先进性和竞争力。

获取更多评论