汽车仪表板设计开发概述

仪表板的基本概况

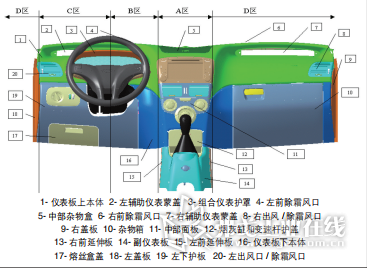

仪表板简称“IP(Instrument Panel)”,是在驾驶室中安装各种指示仪表和点火开关等的一个总成。仪表板通常包含仪表板本体、仪表、空调控制系统、风道风管、出风口、操作面板、开关、多功能显示系统、杂物箱、扬声器及装饰盖板等(图1)。大部分仪表板还包含烟灰盒、点烟器杯托等功能件。

图 1 仪表板结构

1.仪表板选材原则

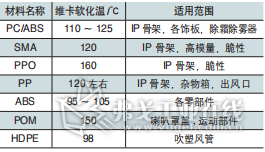

仪表板总成由许多零部件组成,表1为仪表板各部件选材情况。

表 1 仪表板选材

2.仪表板本体材料要求

仪表板本体在仪表板中起着举足轻重的作用。因为在仪表板本体上有通风口、烟灰缸、杂物箱等安装件,同时还要求在发生碰撞时吸收一定能量等,所以对其材料的刚性、韧性等要求较高。表2为仪表板本体的重要指标要求。

表 2 仪表板本体材料要求

仪表板的设计与开发

仪表板的设计应满足操作便利性、方便性;全面考虑整车造型及工程可行性(模具问题、法规问题和布置问题);要求包含驾驶控制子系统、信息系统及舒适性系统;要求各种信息在驾驶人可视范围内;包含碰撞安全功能、强度和振动分析。

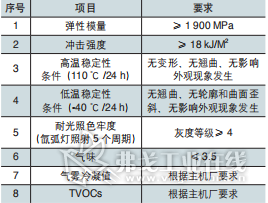

仪表板开发主要流程(图2)如下:总布置设计——绘制效果图——制作1:1油泥模型——A面的设计——产品定义——结构设计-——CNC样件评审 ——A面冻结——数据冻结——模具设计制造——样件——装车匹配——注塑件皮纹制作——小批量生产——SOP。从总布置设计到结构设计完成大约需要8~10个月(产品定义没有大的变更),模具设计制造大约需要4~6个月(注塑需要4个月,搪塑需要6~8个月)。

图 2 仪表板开发流程

1.仪表板设计的基本因素

(1)汽车视野性

汽车仪表的可视范围(对驾驶人双眼而言)应全部得到满足,不得被转向盘所遮挡。

驾驶人观察仪表的视角(即通过仪表平面的中心点和眼椭圆中心点的连线与仪表平面的夹角),应尽可能接近90°的 要求,同时,也要尽可能使驾驶人的视线处于最佳下视角(30°)范围内。仪表板的目视距离,可参考美国Henry Dreyfus的推荐值,即最大视距为711 mm ,最佳视距为550 mm。另外,还可参考英国默雷尔推家的视距计算公式:D=(1.2~1.5) L 式中:D表示最佳读取距离,L表示仪表板外廓长度。在实际布置时,上述各参数的确定并不是孤立的,需要通过综合平衡,进行协调之后来确定。汽车标准对各类汽车的盲区都有规定,对汽车的下视角也有一定的要求,为此,仪表板整体布局时,在确定仪表位置及仪表罩高度时,应保证其不得越过下视角的边界线。

(2)防止仪表板玻璃和仪表罩的反光

光线来自前风窗玻璃及侧窗玻璃,照射到仪表板、仪表罩框、风窗玻璃及门窗支柱上, 然后在反射出来。为此,在确定仪表位置及其框罩时,要校核光线的入射角,以避免反射光线与眼椭圆相交,造成驾驶的暄目现象。 某些汽车,特别是一些轿车的仪表板,设计师想要赋予仪表板一些华贵感,采用若干镀铬件。但是镀铬件过于耀眼的亮线、亮点会分散驾驶的视力,甚至使驾驶人眩目,影响驾驶的安全性,因此一定要特别谨慎。近代新型仪表板的设计思想,已经完全由人机工程学所引导。因此,仪表板的装饰性必须服从于实用性。

2. 操作件

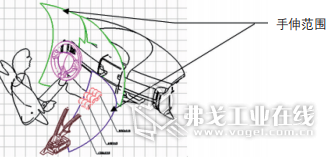

操作件可及范围如图3所示。根据ISO 3958-1996《乘用车驾驶员手控活动范围》中规定的方法,可绘制出各种工况时男、女驾驶人的手动范围。目前该法在许多国家中是行之有效的方法。

图 3 操作件可及范围

操作件需要按重要度配置。汽车各种控制开关的位置,按人机工程学的要求,应尽可能安排在唾手可得之处。所以,近代新型轿车的控制开关已形成了围绕转向盘周围的“卫星式”操作系统。通常情况下各种灯光、刮水器等控制开关应布置在以转向盘中心为原点的左右各500 mm的范围内。汽车用的控制开关有多种形式,如旋转选位开关、肘节式开关、手推式开关及翘板式开关等。其中以手推式开关(键盘式开关)为最流行的开关,它操作迅速、准确,而且按钮的造型可设计成缓冲垫式,既美观,又可保证驾驶人的安全。

3.开关布置分区情况

A区:驾驶人与前排乘员共用区域。布置驾驶员和副驾驶员座位都能操作的开关,主要是附件方面的,如收音机、暖风机和时钟等开关,不要布置与行驶相关的重要开关。

但像危险警报开关之类的在高速公路上使用频繁,且又是紧急操作必要的开关,有时也布置在A区域。

B区:驾驶人座位操作区,必要时前排乘员座位也可以操作。最好不要将与行驶状态直接相关的开关布置在此区域。一般将与刮水器相关的开关布置在此区域。

C区:只有在驾驶人座位可以操作的区域。布置与行驶直接相关,而前排乘员操作不到的开关。一般将点火开关、信号开关以及电动后视镜的开关布置在此区域内。

D区:A、B和C以外的区域。一般将车门玻璃升降操作开关布置在各自的车门上,而在各自的座椅上布置其各部位调整开关。

4.除霜格栅的布置

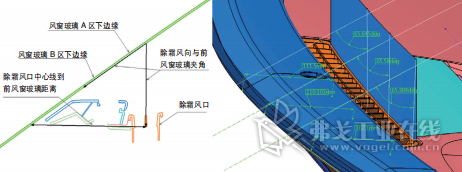

为满足国家强检标准GB11555-2009《汽车风窗玻璃除霜和除雾系统的性能和试验方法》对除霜性能的要求,在仪表板上布置格栅的时候可以参照如下步骤:

①除霜出风方向与前风窗玻璃的夹角一般设计为30°(对应到前风窗的距离45~110 mm),调整范围较大,可以从15°

~65°,但对应距离相应增大(图4)。

图 4 除霜风道与前风挡玻璃的关系

②除霜中心沿出风方向做出的线与前风窗的交点最好落在B区下边缘与A区下边缘之间,如果满足不了,至少要到A区下边缘的位置。

③当完成所有内饰模型的表面数据和风道的数据后,可以对除霜效果进行CAE分析,若按照①、②所做的除霜效果不满意,还可对格栅位置或者叶片方向进行调整至除霜效果良好。

④ 快速成型样件验证,在试制样车的时候进行试验验证。

5.位置及部分部件定位

主仪表板:要考虑和前挡板钣金、侧围钣金、前挡板减振垫、前风挡玻璃、门护板、三角块、门洞密封条、横梁、蒸发器、A柱护板、气囊、C Pedal、转向管柱、组合开关护罩、组合仪表、车载娱乐、通信系统及车身电器盒等的配合。

副仪表板:要考虑和中通道钣金、减振垫、地毯、驻车制动机构、换档机构、座椅、气囊ECU、鼓风机及后通风道、仪表台和电器开关件等的配合。

横梁:要考虑和钣金、转向管柱、仪表板本体及附件、气囊、电器及线束等的配合。仪表板系统涉及零部件及配合件非常多,必须全面、系统地进行数据组装及校核。要保证各配合件不发生干涉现象,同时考虑配合件之间留有一定的经验空间。

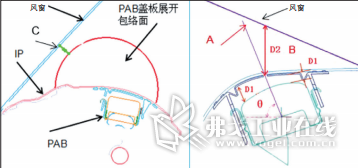

和前风窗玻璃配合间隙一般为5 mm,仪表板内部横梁和风管的距离一般要至少8~10 mm,杂物箱与蒸发器壳体一般10 mm以上间隙,PAB与横梁、风道、CD机的距离应该在15 mm以上。仪表板与门护板的配合间隙一般在5~8 mm,仪表板下部、副仪表板前部与C Pedal的Y方向的距离至少在30 mm以上。PAB与仪表板的配合应该特别注意的是:囊盖展开的时候,盖子不能打在前风窗上。PAB与各个相关件的配合空间要充裕(图5)。

图 5 仪表板 PAB 与周边零件的关系

仪表板总成常见质量问题

仪表板的结构比较复杂,装在仪表板上的零件也很多,比如各种开关、收放机、空调控制面板、组合仪表、驾驶人侧安全气囊及电子时钟等,因此会出现很多质量问题。

1. 常见问题

仪表板共振响的主要原因如下:仪表板装配时扭曲,导致内部零件之间摩擦;仪表板前端和车身摩擦;杂物箱振动响;仪表板线束固定不牢;装配不到位。杂物箱和仪表板配合不好、开启不顺畅的主要原因:杂物箱面板变形,杂物箱锁的质量不好,锁扣的位置不正确。此外常见问题还包括如下方面:仪表板与风口的配合不好;仪表板和开关配合不好;仪表板和电器件干涉;副仪表板和扶手箱配合间隙大;仪表板与左右堵盖间隙大;仪表板和驾驶人侧安全气囊盖配合差。

2.解决方案

解决上述问题一般是根据零件的大小及修改的难易程度决定修改哪个零件。应在设计完成后进行充分的布置校核;对容易产生变形的零件一定要在模具设计初考虑到,对模具结构进行优化,防止零件变形;应严格控制和仪表板配合的外协件的质量,特别是仪表板横梁的质量。

结束语

随着汽车行业的变革,汽车仪表板设计不断地向安全、节油、环保和舒适等方面完善。根据不同的车型,仪表板在选材、设计方面都会全面综合考量。仪表板总成零件诸多,其装配设计至关重要。仪表板总成性能的测试,对质量把关不容忽视。

AI《汽车制造业》

龚淑娟

李峥

热点文章

-

价值重构 生态竞争

2026-02-26

-

AI驱动下的汽车产业发展趋势及应对策略

2026-02-27

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

2026-02-28

-

新能源车锂电池市场分析-2026年1月

2026-02-24

-

一文理清全主动智能底盘,主动悬架800V和48V之争的真相

2026-02-24

-

罗兰贝格注资Jonas Andrulis新创企业,深度赋能人工智能应用领域

2026-02-24

-

从炫技到生产力,均胜电子打通机器人落地工业场景应用“最后一公里”

2026-02-24

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

锂是新能源汽车与储能系统的关键原材料,其战略价值日益凸显。2025年7月,玻利维亚、阿根廷和智利组建了全球首个锂资源协调机制——“锂欧佩克(LithiumOPEC)”,通过股权管控、上调开采费与推进定价主导等方式,试图重塑全球锂资源供应链的利益分配格局。本文分析其形成背景、运作机制及对我国锂产业链的影响,并从构建自主可控供应体系、推动产业链技术迭代与协同升级、加强国家统筹与海外风险防控以及深化国际合作与全球治理参与四个维度提出应对策略,以增强供应链韧性、降低对外依赖并提升产业话语权,为我国新能源产业高质量发展与资源安全提供支撑。

作者:孙昱晗 宋双 吴喜庆 宋承斌

-

AI驱动下的汽车产业发展趋势及应对策略

-

价值重构 生态竞争

-

AI《汽车制造业》2026-1期

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

评论

加载更多