氦检技术在动力电池制造中的应用

0 前言

动力电池包及单体电池的密封性对其性能和安全性至关重要。为了防止液体泄漏、气体等杂质混入问题的发生,动力电池包及单体电池制造过程中要多次对产品进行密封性测试。动力电池包及单体电池密封性检测系统通常采用空气检测法。氦气是惰性气体,在常温常态下无色无味,不易与其他物质发生反应,且密度小于空气,易从细微气孔中渗出,适合高精度的气密性检测。氦检技术在动力电池制造中的应用主要体现在其高灵敏度、快速反应和无损检测的特点,从而确保电池的密封性和安全性。

1 氦检技术应用场景

1.1 单体电池泄漏检测

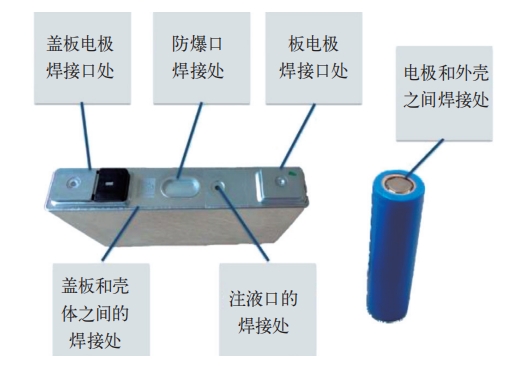

方形铝壳单体电池和圆柱单体电池注液前需进行壳体焊缝密封性检测,也称前氦检,一般采用正压氦检方式。注液后密封钉焊接后成品单体电池干式检漏,也称后氦检,一般采用负压氦检方式。测试位置如图1所示。

图1 单体电池密封性测试位置

(1)前氦检

前氦检主要检测焊缝的密封性。先将方形和圆柱形单体电池的坚固壳体抽空,随后重新充注100%的氦气并密封,然后将单体电池放入真空检测室中,将检测室抽空,再测量在一段给定时间内从单体电池泄漏的氦气量。确定泄漏率后,可从单体电池回收氦气。对于该壳体测试,通常使用10-6mbar/L/s的漏率限值。为了减少氦气需求量,也可降低氦气浓度,条件是示踪气体与干空气或氮气相混合。前氦检一般采用正压方式,即首先将被检产品内部充入高于一个大气压力的氦气,并保持一定时间。当被检产品表面有漏孔时,氦气会通过漏孔进入外部环境,然后使用吸枪或其他设备将这些氦气吸入质谱仪中进行测量和分析。

(2)后氦检

与前氦检类似,后氦检也需要向电池内部充入一定量的示踪气体(通常为氦气)。但与前氦检不同的是,后氦检可能利用电池内部预先封存的氦气进行检测,以减少氦气的消耗。注液后密封钉焊接后成品单体电池干式检漏称为后氦检,一般采用负压氦检方式。

首先,将注液后密封钉焊接后的成品单体电池连接到检漏仪的检测口,然后使用真空系统对单体电池抽真空,达到预设的真空度后,再用喷枪连续向可疑的漏孔(密封钉)喷射氦气。电池密封后置于密封腔体内抽真空,通过检测电池外部是否有氦气泄漏出来,可以判断电池内部是否存在泄漏点。当有漏孔存在时,氦气通过漏孔进入氦质谱检漏仪被定量检测。通过测量样品内部的氦气浓度来确定泄漏点的位置和大小。

前氦检和后氦检是每个单体电池制造的必备工序。电极片入壳后焊接上盖,然后进行前氦检。一次注液、化成和二次注液后进行后氦检。但随着工艺技术的进步,前后氦检工序有望被取消,单体电池的密封性全靠工艺来保证。

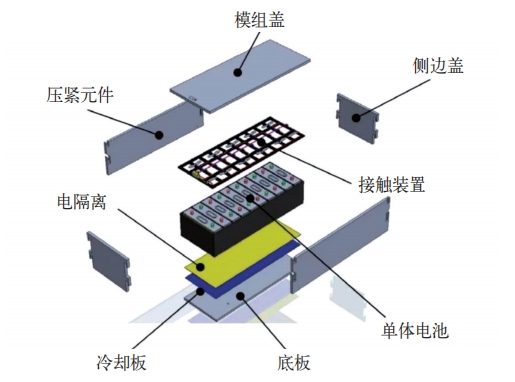

1.2 电池PACK气密性检测

主要包括PACK托盘气密性检测、PACK上盖气密性检测、水冷板检测以及PACK包常压累积检测。PACK模组示意、电池包结构如图2、图3所示。

图2 PACK模组结构示意

图3 电池包结构

无论是锂离子电池壳体、电源控制单元壳体、电机壳体还是电子模块壳体,都要求按照防护等级IP67的要求进行设计。IP67的检测要求是在1m深处浸浴30min后,内部零部件必须保留其全部功能。在某些情况下,这意味着不得有任何类型的水渗入壳体中。

壳体的密封性检测一般使用压力衰减法和示踪气体法。压力衰减法是通过向被测容器或管道内充入一定压力的气体(如空气),然后切断气源并隔离压力,测量该压力随时间的变化情况,从而判断是否存在泄漏。该方法是一种常用的检测方法,但其灵敏度通常较低,特别是在处理非常细微的泄漏时不够敏感。示踪气体法是指使用氦气作为示踪气体,通过充入被检测工件中,然后测量逸出的氦气量来确定泄漏率。这种方法依赖于氦气分子小且扩散快的特点,能够快速响应泄漏。但示踪气体法需要使用专门的氦质谱检漏仪,并且对环境条件有较高的要求,如温度、湿度等。

目前壳体常用的检测方法是线上(整体法、常压累积氦检法)和线下(单点找漏、吸枪氦检法)。

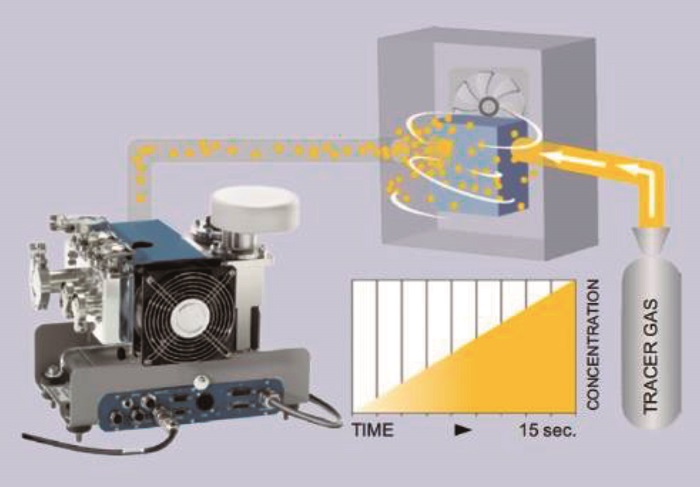

累积氦检法的原理是测试组件充满示踪气体,并放置在累积室中,示踪气体通过气室漏孔逸出,并通过风机均匀地分布在整个气室内。检漏仪测量测试组件的总泄漏率,不考虑漏点位置。由于测试在大气条件下进行,因此可以使用简单而经济的气室系统,如图4所示。

图4 氦检工作原理

检测时,只需要在产品承受范围内较小的包内外压差(3kPa左右)和较低的氦浓度(6%左右),可以节省氦气消耗成本。设备的检测节拍快,满足产线节拍要求。因此常压累积氦检法是一种整体、定量、快速和在线的检漏方法。

如果对已组装电池包的密封垫进行完整性检测,真空检测并不可取,因为过高的压差会损坏密封垫,而负压会毁坏已安装的电容器。对成品电池包和已组装壳体进行检测时,可以线下使用基于示踪气体的吸枪检漏法。既可将吸枪检漏仪的测量探尖连接至机械臂,使其随机械臂沿着壳体底部与盖板之间的所有连接点移动。原则上分为静态检漏(即吸枪探尖在定义点上方停留几秒,然后继续移动至下一个点)与动态检漏。在后一种情况下,机械臂或检测人员在表面上(例如沿着焊缝或已安装的密封垫)连续移动吸枪探尖,吸枪氦检法可以快速地找出泄漏点,如图5所示。

图5 吸枪氦检法

公开信息显示,比亚迪使用常压累积氦检法和吸枪氦检法进行检测。比亚迪与英福康(INFICON)达成了战略合作协议,共同开发新的检漏技术。通过采用英福康的LDS3000模块式氦检漏仪,比亚迪能够在其新建的动力电池生产线上全面使用这种先进的设备来检测各种关键零部件的密封性,这不仅提升了比亚迪在电池制造过程中的检测能力,还通过技术创新满足了新型电池的特殊检漏工艺需求。

2 氦检技术最新进展

(1)技术创新

英福康使用泄漏的电解液溶剂作为示踪气体,开发出一种能够直接检测锂离子电池任何泄漏的方法。产生真空后,电解液溶剂从潜在漏点溢出至真空室中。由于真空室中的绝对空气压力只有几毫巴,因此,溶剂将立即蒸发,从而使其作为气体被ELT3000的质谱仪检测到。ELT3000能够直接检测所有常见的电解液溶剂,例如碳酸二甲酯(DMC)、碳酸二乙酯(DEC)、碳酸甲乙酯(EMC)和丙酸丙酯(PP)。这款检漏仪的设计使其既适合在开发部门的手工工作场所使用,又适合在自动化生产线中同时检测多个单体电池。纯测量时间约为10s。抽空时间取决于所用真空室和泵的规格。对于柔软的软包单体电池,英福康开发出了一种柔性膜真空室并已获得专利,这种真空室在检测期间可以紧贴软包单体电池。作为载体层,柔性膜可以保护单体电池在真空中免受任何损坏。

广舜检测公司推出了其新一代氦检技术。目前普遍采用的二次氦检方式,会加剧析锂风险,而广舜推出的注液封口氦检机,由于不用向注液后的单体电池注入氦气,从而消除了因检测而引入的析锂风险,提高单体电池的安全性能。电解液封口的密封性得到确认,让封口焊接后的密封性能不再是质量管控盲区,且测试成本远低于二次氦检。

(2)降低氦气使用成本

氦气是稀有气体,国内工业用氦进口依存度高达95%以上,氦检中氦气的成本占到一半以上,因此降低氦气使用和回收利用是节约成本的关键步骤。

湖北锐诚真空科技有限公司开发的锂电池氦检漏系统注重环保性能,氦气可回收循环使用,回收率高达85%。

上海尊道自动化设备有限公司的精准混氦系统具有氦气节省模块,在不连续运行的气相色谱系统中,氦气节省模块可以在空闲期间自动将载气供应切换到氮气,使流路保持惰性,并在待机模式下保持系统温度,从而减少氦气用量。

广舜检测推出了采用10%浓度的氦检技术,相较于传统氦检设备可节约约90%的氦气费用。这种低浓度氦检技术不仅降低了氦气消耗量,还减少了氦气购买成本,从而提高了经济效益。

(3)设备的自动化和无人化

全自动压力监测与判断:设备配备人机交互界面,能够实现全自动压力监测、自动判断以及声光提示等功能,减少人为干预,提高检测效率。

机械手同步上料、下料:设备可满足机械手同步上料、下料,工件单独检漏、单独记录,合格品和不合格品自动分拣、输送,极大地减少了人工操作造成的失误。

氦气供应系统与数据记录分析:全自动氦检设备由氦气供应系统、检测装置、控制系统、数据记录与分析系统以及辅助设备等多个关键组成部分构成,共同实现对氦泄漏的高精度检测。

柔性化生产与智能化管理:多箱联动设计,可实现柔性化生产,系统集成工业物联网技术,检测过程可实时进行存储、监控、诊断等智能化生产。

模块化设计与快速换型:模块化设计使得换型时间短、零件少并且成本低,同时具备高灵敏度和快速反应能力。

雅马哈乐器音响公司采用低真空腔体系统,以100~1000倍的精度判定微小泄漏,并配合FA技术构建生产线直连系统和机器人搬送系统。

皖仪科技开发的4680智能高速检漏线系列,包含一次氦检、二次氦检、氦气回收和氦气提纯等功能,标志着圆柱电池氦质谱检漏技术的新篇章。

诺益科技提供了刀片电池自动氦检系统、氢能源动力设备氦质谱检漏仪应用、新能源PACK电池包氦质谱检漏仪和电池盖板使用氦质谱检漏仪等多种解决方案。

另外还有朗尼科技、皖仪科技以及广舜检测等推出自动化氦检设备和解决方案,满足客户对检测无人化、高效高精度的需求。

3 结语

近年来,中国新能源汽车快速发展,对动力电池安全性的要求日益提高,推动了氦检设备技术的不断进步。中国企业在氦检设备的研发和生产上取得了长足进展,技术水平和性能指标逐步提升。通过不断的研发和创新,中国氦检设备在检测精度、响应速度及稳定性等方面逐渐缩小了与国外先进设备的差距。一些国内厂商生产的氦检设备已经达到了国际先进水平,甚至在某些方面有所超越。但与国际先进水平相比,仍存在技术和创新方面的不足。因此国内设备制造商还应加大创新开发投入力度,加强与电池企业技术产业合作,以提高产业链整合能力。同时掌握高纯度氦气提取技术,改变氦气受控国外进口的局面。

随着全球新能源汽车和储能市场的快速发展,对高性能、高安全性的电池需求不断增加。这为中国氦检设备行业提供了广阔的市场空间和发展机遇。此外,国家对制造业的支持力度也在不断加大,为行业发展提供了有力保障。随着技术的不断进步和市场需求的不断增加,中国氦检设备行业有望取得更大的发展。

参考文献

[1]电动交通:电动汽车和燃料电池汽车泄漏检测[R/OL].www.inficon.com

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:赵宇龙,单位:中国汽车工程学会 。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

动力电池包结构振动强度的仿真与优化

本文借助仿真软件在虚拟平台搭建电池包随机振动有限元模型,对电池包施加国标规定的垂直于路面方向的功率谱密度,计算电池包结构件的应力分布,根据结果进行结构的优化和验证。

2024-08-01 昂金凤 刘舒龙 陈康伟 王鹏显

-

滚齿防干涉三维模拟技术开发

本文基于VERICUT软件研究开发三维模拟滚齿加工过程,并将其应用于实际加工设计生产中,让干涉情况及行程不够情况在工装及工艺设计阶段被避免。

2024-10-22 储召萍 张瑞强 刘永青 吴卓

-

防错技术在变速器装配线的应用研究

本文将从防错定义、错误类型、防错技术原理及类别等几个方面对防错技术进行阐述,并结合实际案例加以说明,为变速器装配线及汽车行业装配过程降低错漏装问题提供解决思路。

2024-08-17 张亚光 董超

热点文章

-

价值重构 生态竞争

2026-02-26

-

AI驱动下的汽车产业发展趋势及应对策略

2026-02-27

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

2026-02-28

-

新能源车锂电池市场分析-2026年1月

2026-02-24

-

一文理清全主动智能底盘,主动悬架800V和48V之争的真相

2026-02-24

-

罗兰贝格注资Jonas Andrulis新创企业,深度赋能人工智能应用领域

2026-02-24

-

从炫技到生产力,均胜电子打通机器人落地工业场景应用“最后一公里”

2026-02-24

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

锂是新能源汽车与储能系统的关键原材料,其战略价值日益凸显。2025年7月,玻利维亚、阿根廷和智利组建了全球首个锂资源协调机制——“锂欧佩克(LithiumOPEC)”,通过股权管控、上调开采费与推进定价主导等方式,试图重塑全球锂资源供应链的利益分配格局。本文分析其形成背景、运作机制及对我国锂产业链的影响,并从构建自主可控供应体系、推动产业链技术迭代与协同升级、加强国家统筹与海外风险防控以及深化国际合作与全球治理参与四个维度提出应对策略,以增强供应链韧性、降低对外依赖并提升产业话语权,为我国新能源产业高质量发展与资源安全提供支撑。

作者:孙昱晗 宋双 吴喜庆 宋承斌

-

AI驱动下的汽车产业发展趋势及应对策略

-

价值重构 生态竞争

-

AI《汽车制造业》2026-1期

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

评论

加载更多