更少的空气,更大的爆发力

图1 带有增压管、相关冷热端管路以及布置于远处的中冷器的进气管路效果示意图

集成了中冷器的进气歧管提高了发动机的动力响应性能,因为它使空气容量减少了40%以上。该集成部件还减少了20%以上的零配件、重量和制造成本,并降低了失效概率。紧密性、均匀的气流分配、对高温和爆发压力的耐受性,以及金属和塑料各自不同的热膨胀系数,这些都对Röchling Automotive公司开发和制造该集成部件带来了巨大的挑战。

将热交换器集成到进气歧管中,能够减少进气管路40%以上的布置空间和空气容量,相应地,能够改善发动机的动态响应性能。“你能够感觉到发动机有了更大的爆发力,这是因为进气管路变短了。一般,依靠发动机排放的气体而转动的涡沦增压器总是存在涡沦延时的问题,现在这一问题几乎得以解决。除了空气容量被减少外,该集成部件的生产成本、重量和零配件的数量也都分别降低了20%以上。” Röchling Automotive公司的产品经理Marco Barbolini介绍说,“当热端管路上的所有进气管被缩短50%后,冷端管路上的管子以及一些接头就完全可以省略。更重要的是,取消了带集管的外置中冷器。总而言之,节省了大批价格昂贵的零部件,同时还获得了更好的驾驶动力性和发动机效率。尽管如此,对它的实现却是一个挑战。但是,此集成布置的可行性、竞争力和可靠性均已得到了认可。”

图2 新式的将中冷器集成于进气歧管中的进气管路,可节省40%的空气容量和布置空间,以及20%的零件数、重量和成本

将塑料部件与金属部件组合在一起的关键在于它们的接触区域,特别是当它们的接触非常紧密时。为了能够在高压下保持这种紧密的接触,必须确保热交换器的摆放部位具有完美的平整度。在该部件的冷却过程中,增强纤维的取向和分布以及不均匀的温度会导致应力的产生,从而引起部件的翘曲变形,最终导致部件不能获得精确平整的表面质量。“为满足该部件在平整性方面的最小偏差要求,就必须具备全面的专业知识,包括对成型流动的模拟、模具结构的设计以及对注塑机的控制等等。” Röchling Automotive 公司的工程开发经理Ludwig Huber介绍说。

图3 集成了热交换器的大众进气歧管

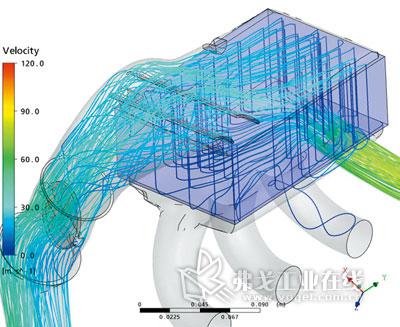

因此,在设计进气歧管时,借助于功能强大的CFD(流体动力学计算)软件来对均匀的气流分配进行优化。与一个简单的进气歧管相比,对这种集成了热交换器的进气歧管进行流体动力学计算的过程也更为复杂,同时对平衡空气分布的要求也更高。它不仅要求为每个汽缸提供均衡的空气容量,而且要确保均衡的气体温度,而不论是周围空气、发动机和冷却器中的哪一处温度占上风。

图4 用CFD工具(流体动力学计算)对均匀气流分配的分析处理结果

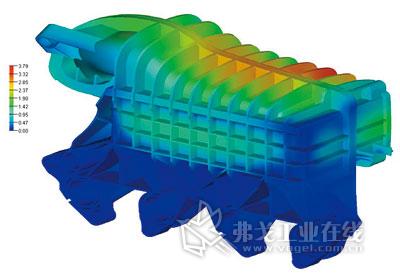

高温与高压总是同时存在,而且都很不稳定,随着发动机输出动力的变化,它们也会变化。为此,Röchling Automotive公司的工程师们利用精密的工艺模块,对作用在进气歧管和热交换器上的这一动态载荷进行了模拟。通过多个压力变化测试,验证了这一设计方案。“最后,我们验证了所有可能的极端情况,都没有出现严重的不良后果。” Barbolini回忆说,“这显示出了这种智能化的设计能够带来多大的动力性能。在载荷作用之处,每一点上的力和稀薄的流量都尽可能得精确,这种精确性就像是自然的一样,比如就像是在鸟的骨骼上。”

图5 对爆发压力性能进行优化的有限元模拟

基于塑料和铝各自不同的热膨胀特性,这种快速变化的环境和运行条件会增大作用在塑料外壳和铝制热交换器上的压力。“通过采用一定的间隙量,我们对这种完全不同的膨胀系数给予了补偿。” Barbolini说,“是的,这一问题主要出现在两种材料的接触区域。事实证明,上述措施完全是可行的。这一基本设计带来的效果是,提高了每一处的动力,这是实实在在的突破。”

获取更多评论