蠕墨铸铁材料发动机缸孔的加工

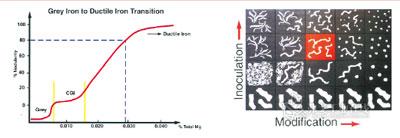

图1 球状和蠕状结构是蠕墨铸铁的主要特征

随着消费者环保意识的不断增强,以及全球范围内更加严格的汽车排放标准的实施,汽车发动机行业的革新层出不穷,新材料带来的好处已经突显,用于新材料加工的刀具技术也在不断发展。一直以来,山特维克可乐满致力于新产品的研发和新工艺的应用,使得新材料的应用成为可能。

为了提高柴油的燃烧效率,减少废气排放量,柴油发动机缸体需要能够承受更高的压力和热量,传统上用于生产发动机缸体的灰铸铁(GCI)已无法满足这些新的要求。因此,一种名为蠕墨铸铁(CGI)的新材料开始得到应用。这种材料主要用于制造发动机缸体、缸盖以及大型柴油机卡车的轴承盖铸件。

蠕墨铸铁是从灰铸铁到球墨铸铁转化过程中产生的一种新材料,如图1所示,球状和蠕状结构是其主要特征。蠕墨铸铁的特点是它同时具备球墨铸铁的耐用性与灰口铸铁的耐热性,由于蠕墨铸铁的重量比传统的灰铸铁轻一半,对于汽车来说具有更高的燃料能效。此外,它可以设计出壁厚更薄的发动机缸体,一台装配好的蠕墨铸铁发动机的重量要比灰铸铁发动机轻9%左右。

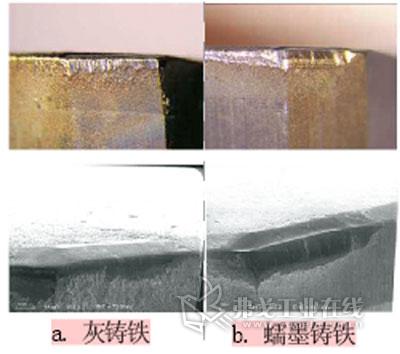

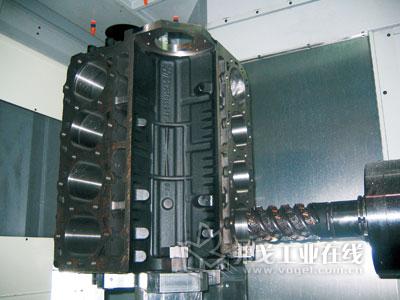

图2 常用的缸孔镗削刀具

传统工艺加工蠕墨铸铁存在的问题

蠕墨铸铁与球墨铸铁几乎同时被发明,但是蠕墨铸铁的大量应用却要晚得多。因为大批量生产蠕墨铸铁比较困难,其合金成分(镁、铬、钛……)的含量必须严格控制。此外,蠕墨铸铁更难加工,其强度和刚度比灰铸铁高一倍,拉伸强度是灰铸铁的2~3倍。在铣削加工中,较高的拉伸强度将转化为较高的切削力,加工蠕墨铸铁所需要的加工功率比加工灰铸铁要高约15%~25%。

图3 用250倍放大镜拍摄的刃口磨损

山特维克可乐满在蠕墨铸铁发动机加工上的研究已经持续了很长时间,研究结果证明,相对于铣削和钻削工序,镗削受到的影响最大。以缸孔加工为例,灰铸铁缸孔加工大都采用镗削工艺,图2所示为当前常用的缸孔镗削刀具。该刀具复合了半精镗刀和精镗刀,半精镗一般采用陶瓷刀片,刀具路径为由外向内镗;精镗采用CBN刀片,刀具路径为由内向外镗,一个往复动作完成半精镗和精镗加工。图3比较了CBN刀片在加工不同材料时的表现:加工材料为灰铸铁,刀片工作50~70min后的磨损状态如图3a所示;加工材料为蠕墨铸铁,刀片工作8min后的磨损状态如图3b所示。我们看到,仅仅更换了工件材料,保持其他参数不变,CBN刀片的寿命即下降了80%。观察用250倍放大镜拍摄的刃口磨损,CBN刀片加工蠕墨铸铁不仅有塑性变形,还会有化学磨损。由此可见,CBN刀片并不适用于蠕墨铸铁的镗削加工。

为什么会产生这样的差异?蠕墨铸铁的热传导率介于灰铸铁和球墨铸铁之间,加工时产生的切削热比灰铸铁要高得多,随着切削刃与工件的接触(切削过程),产生的热量会大量传递到刀具中,切削刃的温度会非常高,从而带来各种不利的影响。因此,减小切削刃与工件的接触时间,成为加工蠕墨铸铁的考虑因素之一。

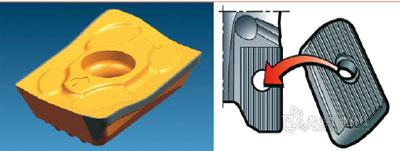

图4 山特维克可乐满专门开发了一款全新的高精度长刃立铣刀

因为镗削工序属连续加工,刀尖与工件保持持续接触,通过前面的分析我们知道,加工蠕墨铸铁需要避免长时间接触以减少热量传递。因此,若采用灰铸铁缸孔镗削工艺来加工蠕墨铸铁, 就会带来上面的结果,CBN刀片和陶瓷刀片寿命极低,大概只有灰铸铁寿命的10%,即使换用硬质合金刀片或者降低线速度,也不能解决问题。

将镗削加工转化为铣削加工

基于以上分析,在蠕墨铸铁工件的加工中,是否可以把镗削加工转化为铣削加工,从而避免刀片的长时间接触呢?山特维克可乐满专门为此开发了一款全新的高精度长刃立铣刀(见图4)。铣刀的刀片定位采用锯齿形设计,即“i-LOCK”定位。这种设计的好处是铣刀在工作时,刀片定位安全性极高,铣刀工作时,受力后不会产生微小的位移,配合精磨的锯齿形结合面,从而可以保证刀片的位置精度和重复安装精度。

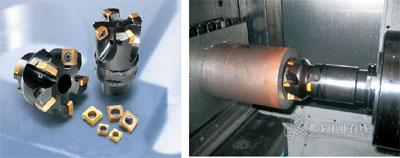

图5 OP10:采用CM210快进给铣刀进行粗镗

同时,这款铣刀的刃口专为切宽小于1mm(或者小于10%Dc)的应用而设计,利用铣刀与工件的微小接触,来减小切削热的传递。得益于小切宽作用,产生的切屑厚度也会非常小,配合高精度的刀片和定位设计,从而保证加工面不会出现接刀痕。

蠕墨铸铁发动机缸孔的加工由三个工序组成,分别是:OP10-粗镗、OP20-精铣和OP30-珩磨。所用机床为主轴为ISO50的双工作台卧式加工中心,机床具有4轴联动功能。

OP10粗镗刀借用CM210快进给铣刀(见图5),镗刀齿数Z=5,主偏角Kr=80°,粗镗工序的节拍是10s。

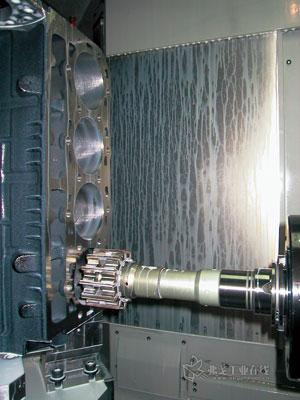

图6 OP20:高精度长刃立铣刀,采用圆弧插补方式加工

OP20是高精度长刃立铣刀,铣刀直径84mm,刃长156mm。铣刀采用圆弧插补方式加工,如图6所示,凭借刀体及刀片制造的高精度,缸孔表面并没有接刀痕,且孔的圆度也可以满足后续珩磨的要求,因此可以省掉缸孔的半精加工工序,直接精铣之后即可以珩磨。

OP30是珩磨工序,如图7所示。珩磨刀由刀杆内部的一套液压系统控制珩磨条的打开和收缩,这个液压系统与机床的冷却系统是分开的,因此,机床会有两套独立的液压系统。一般情况下,单个缸孔可以在55~85s之间完成珩磨加工,因为客户对缸孔表面质量的要求有所区别;加工时间的差别来自于珩磨循环次数的多寡,孔的圆度可以控制在0.0016mm以内。

图7 OP30是珩磨工序

结语

蠕墨铸铁在发动机行业的应用才刚刚开始,随着新材料加工刀具技术的不断发展,我们看到已经有越来越多的用户开始采用这种材料制造发动机。

山特维克可乐满一直致力于新产品的研发和新工艺的应用,致力于使新材料的应用成为可能。本文中蠕墨铸铁材料发动机缸孔加工方案是山特维克可乐满与牧野机床合作完成的,目前仅作为非标产品,还未作为标准产品推出。对于客户的个性化需求,相信山特维克可乐满会给客户带来惊喜和收获。

获取更多评论