更轻的零部件

今天,一辆新车中有超过15%的零部件由塑料材料制造,但塑料材料在汽车制造领域中的应用潜力还远远没有挖掘出来。Ticona公司与汽车生产厂和汽车零部件供应商一起研发成功了创新性的塑料材料,为进一步降低汽车重量做出了贡献。

在今天的汽车工业领域中,塑料零部件已经在汽车结构件中有着广泛的应用。在过去对新型汽车提出的要求是高速、美观、经济实惠,而今天则把环境保护放到了首位。欧盟委员会规定的目标非常明确:到2014年,汽车平均CO2排放量要减少到95?g/km。为此,汽车企业在保障汽车的安全性、舒适性和驾驶性能的同时,必须采取措施降低汽车重量,以降低油耗及CO2排放。

材料的回收再利用

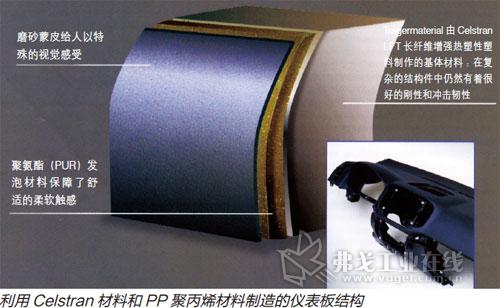

Ticona公司专门研发的回收再利用方案开创了高价值材料重新利用的可能性。那些由专业回收公司回收来的废品,例如冲裁和生产过程中的下脚料等都回收起来,并利用特殊的工艺技术重新生产长纤维增强塑料原材料(LFT)。得到的最终产品是高价值的Celstran颗粒,是一种生产汽车仪表板所需的原材料。

Ticona公司的长纤维增强热塑性塑料Celstran已经在汽车生产中得到了广泛的应用,例如奥迪A5 Coupe、大众Golf或者大众EOS。汽车仪表板是工程塑料的传统应用领域,经过优化产品壁厚可以明显降低产品的重量。当前的可行性研究表明:壁厚可以从2.5~3mm降低到2.5~1.5mm。而壁厚减薄0.5mm就可以降低20%的重量。此外,其他的重要的汽车零部件,例如安全气囊也可以利用聚合物塑料准确的设计、制造出来。

新材料美观、易加工、重量轻

另外,塑料材料易于实现所需的视觉和美学要求。今天所用的仪表板光滑表面可在LFT下铺衬发泡聚丙烯材料(PUR),从而得到非常舒适柔软的触感。发泡材料上面覆盖的磨砂蒙皮给了零部件表面特殊的视觉感受。若汽车生产厂家想舍去柔软的触感效应,则Celstran材料的颜色即为仪表板的颜色。

高性能的聚合物材料也避免了初加工和后加工的工序,例如喷漆、涂层处理、真空喷镀金属等工序。在聚合物材料零部件的生产制造中,只需加入相应的添加剂即可得到最终成品。对此,MataLX带有金属光泽效果的表面就是一个最佳的实例:一种非常适合于制作车内装饰材料的聚合物原材料。用它所制造的零部件彩色逼真、光洁、耐磨,在与其他塑料零部件相互接触时有着很好的滑动摩擦性能。新的材料对汽车设计给予了有力的支持和帮助,保证了所设计的零部件满足了相应表面质量的要求。丰田思域轿车的车门把手就是一种利用Ticona公司研发生产的具有金属光泽的POM聚甲醛制作的。在完成注塑之后,车门把手就具有了所有成品把手应具有的特性了。

与市场上常见的PC/ABS混合材料零部件相比,POM聚甲醛材料制作的零部件有着更好的刚性以及抗拉、抗冲击性能。另外,POM聚甲醛还有着很高的抵抗化学制剂和温度波动的能力。

塑料零部件的应用领域非常广泛:在汽车发动机舱,它能减轻发动机舱盖的重量,即便是发动机舱的温度升高时,高性能的聚合物材料,具有很高熔点和黏度的聚合物材料也能毫无问题的正常使用和工作。Ticona公司研发生产的Fortron PPS是一种耐高温的线性聚苯硫醚材料,适合于在柴油发动机增压器系统中制作充气管。与铝合金材料的充气管相比,它的重量减轻了三分之一。它保障了提高增压进气效率,同时也减少了有害气体的排放。利用吹塑工艺技术几乎可以利用Fortron线性聚苯硫醚材料制作各种形状的零部件。

更安全、更舒适

除了提高汽车零部件设计的自由度、减轻重量和降低生产成本以外,塑料零部件也在保障安全性方面做出了自己的贡献。Volvo公司汽车底部镶板所用的材料就是长纤维增强热塑性塑料,它能像金属板材那样有效的防止公路上石子对发动机的冲击和碰撞。这种耐冲击的LFT长纤维增强塑料材料保障了薄壁零件有着与金属板材零件相同的刚性,但其质量只有609 g。

为了减少车辆碰撞时对车内乘员头部带来的撞击,宝马公司在其3系列轿车中采用了碰撞防护式的座椅头枕。头枕中不同安全防护功能零部件都是用具有很好耐磨性能和滑动摩擦性能的Hostaform聚甲醛材料制作的。这样,降低了调节头枕时的噪声。此外,在头枕模块中也有用Celstran材料制作的零件,具有很高的冲击韧性、刚性和强度。这些能够承受很大载荷的塑料零部件提供了零部件所需的安全保护性能,能够在车辆发生碰撞时吸收大部分能量。

结语

展望未来,欧盟有关降低有害气体排放的规定促进了塑料零部件的研发。如果按照现在的速度发展下去,也许不久的将来汽车50%的零部件都将换成轻结构设计的材料了。

获取更多评论