某SUV车架振动模态分析

SUV车型属于非承载车身的车型,其车架承担了大部分的载荷。作为主要承载部件,车架的模态特性非常重要,它直接影响着整车振动和噪声(NVH)性能,决定着整车的舒适性。

影响整车NVH性能的因素很多,车架的振动特性是重要因素之一。在设计初期,通过计算车架模态频率,分析车架、车身和发动机怠速等自身的固有特性,能及时发现存在的共振风险, 提出优化结构方案,避免开发后期造成的模具、工装成本的巨大浪费和开发周期延长而造成的损失。

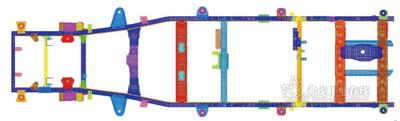

图1 车架有限元模型

本文对某款处于开发初期的SUV车架的模态进行了计算分析,发现车架与发动机存在严重怠速共振风险,于是对车架纵梁进行了结构优化,取得了较理想的效果,开发后期又对车架样件进行了模态测试,测试结果与计算结果偏差很小,说明CAE计算结果比较准确。

车架有限元模型

在该车架几何模型的基础上,用HyeperMesh进行前处理划分网格,建立车架有限元模型(如图1所示)。

车架为钢板结构,用壳单元模拟,壳单元以四边形单元为主,三角形单元比例小于10% ,焊缝用刚性单元模拟。

该车架共76424个节点,单元数70489个,其中四边形单元68616个,三角形单元1873个,三角形单元占总单元数的比例2.7%,单元尺寸为8~12mm。

材料的弹性模量2.068×105MPa,泊松比为0.3,密度为7.85×10-9T/mm3。

模态计算

1. 边界条件和计算结果

边界条件:自由结构。

解算器:MSC Nastran。

模态提取:排除前面的6个刚体模态,从第7个开始是车架的一阶扭转模态,对于整车来说,低阶的扭转模态和垂向弯曲模态是引起共振的主要来源,因此重点关注50Hz以内的扭转和垂向弯曲模态频率(见表1)。

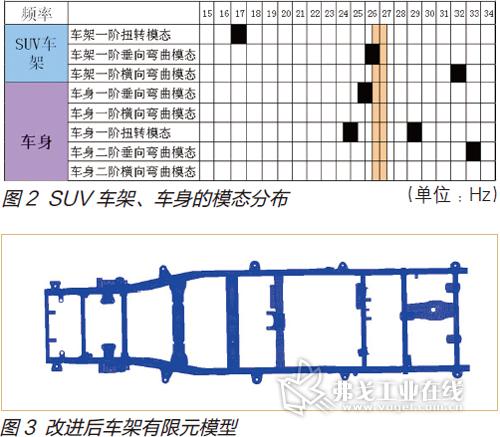

2. 车架、车身和发动机怠速模态分布

该车型配置发动机怠速为800r/min,为直列四缸发动机,其激振频率为(800/60)×2=26.7Hz。

车身的模态频率计算结果见表2,SUV车架、车身的模态分布见图2。

从图2可以看出,车架的一阶垂向弯曲频率进入发动机的怠速频率区域,同时车身的一阶垂向弯曲频率也接近发动机的怠速频率区域,这样车身车架完全具备了共振的条件,遇到发动机怠速激励就会产生共振。发现了严重的怠速共振风险,就必须对车架和车身结构进行优化,此项目是一个底盘开发项目,车身为借用件,因此只对车架进行改进优化。

车架结构改进方案

若要避免怠速共振,必须使车架模态频率离开发动机怠速区域,二者的频率需相差到2Hz以上,实现这个目标的方法有两种:一是降低车架一阶垂向弯曲频率,降到24.7Hz以下;二是提高一阶垂向弯曲频率,提高到28.7Hz以上,更改一阶垂向弯曲频率的同时也需关注扭转频率的相应变化情况,这里不做详述。

改变垂向弯曲频率最有效的措施就是改变车架纵梁主断面的结构尺寸,尤其是纵向断面尺寸,减小纵梁主断面尺寸能够降低弯曲频率值,增大纵梁主断面尺寸能提高弯曲频率值,而减小纵梁主断面尺寸存在强度风险,故采用增大纵梁主断面尺寸提高频率的办法。

改进方案:纵梁的主断面纵向尺寸由原来的120mm增加到140mm,主断面局部横向尺寸由原来的60mm加大到95mm,另外结合配置变更和降成本需求对其他局部也相应做了一些变更。

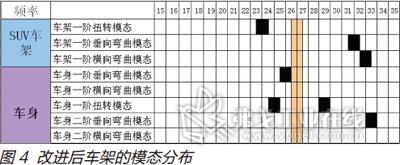

改进后模态计算

经过纵梁及相关件改进设计后的有限元模型见图3,改进后车架模态频率计算结果见表3,模态分布见图4。

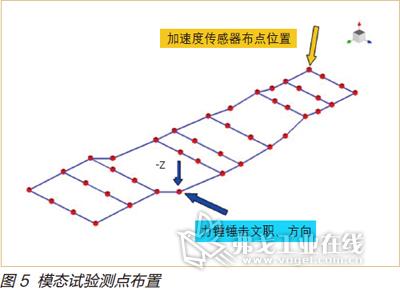

模态测试

为了验证CAE分析的正确性,我们在开发后期对该改车架样件进行了模态测试。

1. 试验测试系统

(1)试验激振系统是力锤。

(2)响应拾振系统是加速度传感器和数据采集系统。

(3)模态分析及处理系统是模态分析软件LMS Test.lab。

2. 支撑方式模拟“自由-自由”边界条件,将车架置于弹性基础上;采用锤击法,单点击振,拾振点为42个(见图5),通过移动加速度传感器分别进行测量。

3. 测试结果见表4

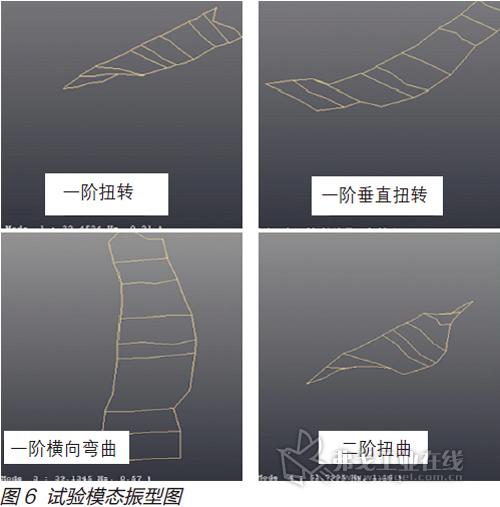

4. 试验模态振型见图6

5. 车架改进后测试结果与CAE分析结果对照见表5

一般有限元计算值与试验数值偏差小于5%以内为准确有效,本文计算误差在3%以内,说明本文建立的车架有限元模型和分析结果比较准确,可以判断由于车架原因引起的怠速共振发生几率很小,可以进入开发阶段。但实际上影响共振的因素还很多,还要对整车进行测试。

整车NVH测试

在样车生产后,针对直接影响人感官的车内噪声、转向盘和座椅振动进行怠速NVH测试,柴油机车内噪声小于50dB(A),转向盘振动加速度小于0.2g,座椅振动加速度小于0.02g。

1. 车辆定置时发动机怠速车内噪声试验(RMS)

从车辆定置、发动机怠速(空调关闭)时前排座椅车内噪声频谱和后排座椅车内噪声频谱中得出,发动机怠速车内噪声前排为50dB(A),后排为50.3dB(A),按照行业标准,这两项均属于较好水平。

2. 车辆定置时发动机怠速车内振动试验(RSS)

(1)转向盘振动测试 从怠速转向盘振动频谱中可以计算出转向盘振动加速度0.21g ,按照行业标准也属于较好水平。

(2)座椅导轨振动测试 从怠速座椅导轨X、Y、Z方向振动频谱中可以计算出座椅导轨振动加速度为0.017g,计算方法同上,按照行业标准属于较好水平。

总之,整车怠速状态下的NVH性能都达到了行业较好水平。在开发早期通过CAE分析发现问题,并采取措施,使怠速共振得到了有效控制,避免了开发后期为解决共振问题而再次投入大量的时间和资金以及拖延上市时间而造成的巨大损失。

获取更多评论