基于模态试验法测量整备驾驶室质心和转动惯量

针对全装备状态下载重汽车驾驶室质心与转动惯量较难测量的问题,本文结合刚体振动特性和模态试验方法,提出了基于模态试验的刚体惯性参数法测量全装备驾驶室质心和转动惯量的新方法, 并通过对比模态试验结果和K&C台架试验结果,验证了该方法的精确性和便捷性。

载重汽车驾驶室质心位置、惯性参数对于驾驶室悬置设计、翻转系统设计和整车性能控制都是关键数据,确定以上参数常用三维实体造型计算法和三线摆法或者K&C台架试验法。三维实体造型计算法由于工作量巨大,并且一些细节往往难以考虑,这种方法常用于粗略估算。而三线摆法和K&C台架试验法虽然精度较高,但是都需要大型专业试验台和设计制造连接夹具,从而提高了测量成本并延长了测试周期。

基于模态试验的刚体惯性参数识别法由于操作简单,现在越来越多地被应用于汽车结构件的质心和惯性参数的测量中,但是对于驾驶室尤其是全装备驾驶室这样质量较大、结构复杂的测量还未被尝试。本文首先推导了基于模态试验的刚体惯性参数识别质心和转动惯量的原理,并将该方法运用于某全装备驾驶室,通过与K&C台架试验法测量结果的对比,验证该方法的精确性和便捷性。

基于模态试验法测试质心和转动惯量原理

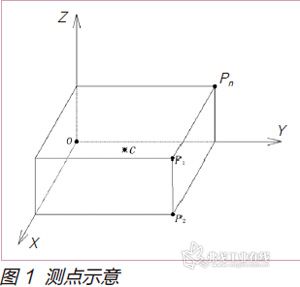

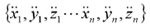

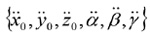

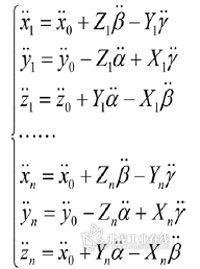

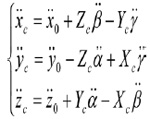

假设质量为m的待测件上各测点P1,P2…Pn的坐标为{X1,Y1,Z1…Xn,Yn,Zn},(见图1),利用模态试验方法可以获得各测点的振动加速度 ,根据公式可以求解出待测件作刚体振动时振动加速度和角加速度

,根据公式可以求解出待测件作刚体振动时振动加速度和角加速度 。

。

联立质心处动力学方程(2)和质心与坐标原点的加速度关系方程(3)可以求解得到质心C的坐标{Xc,Yc,Zc}。

同理,联立质心处振动角加速度动力学方程(4)和质心处力矩平衡方程(5)可以求解得到相对质心的转动惯量{Jxx,Jyy,Jzz…Jxy,Jjz,Jzx}。

测量某驾驶室质心和转动惯量

运用模态试验法测取驾驶室质心和惯性参数分为以下几个步骤:

1.用吊秤称量驾驶室的质量;

2.用三坐标测量机测量各测点和激励点在车身坐标系下的坐标;

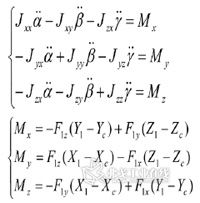

3.用适当刚度的弹性元件将车身吊至自由状态,为了能同时激起驾驶室的前六阶刚体模态,本文通过合理搭配拉簧的刚度和橡胶绳的阻尼使得悬吊装置的固有频率为1.5Hz,测试试验如图2所示。

4.利用LMS.Test.Lab中锤击法精确测得各测点的加速度。

5.在Modal Rigid Body模块中,根据集总频响函数曲线中介于刚体模态和一阶弹性模态之间的质量线识别出质心坐标和相对质心的转动惯量。

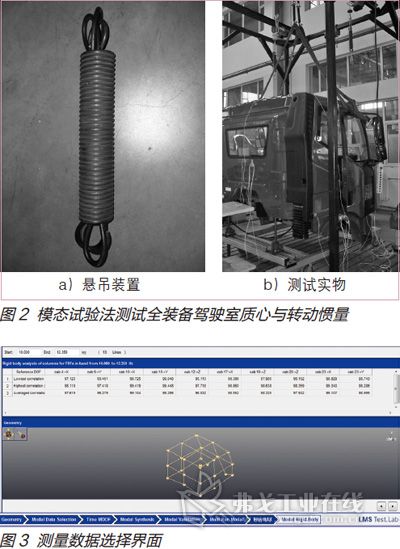

测点和激励点的位置非常重要,一般情况激励点又是测点,但是测点数目多于激励点数目。选取激励点时大致遵循以下4个原则:以不少于9个激励点为佳,保证沿X/Y/Z每个方向至少2个激励点,且沿整个被测物体广泛、均匀分布;激励点尽量选取在刚度较大的测点附近,受锤击时不产生塑性变形;保证各测点均有较好的相干性和互易性;每个激励点每批次测量的刚体相关性以高于95%为好。本次试验在驾驶室上共选取了25个测点,10个激励点,根据验证值选取比较好的9组数据进行计算,参数选择界面如图3所示。

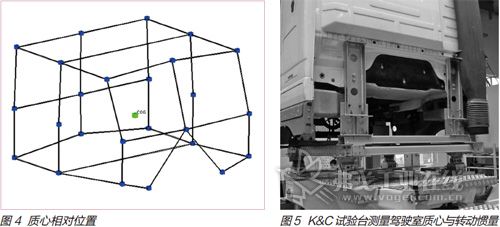

根据9个激励点所测得的频响函数曲线提取质量线,结合驾驶室质量,使用最小二乘法对质量线所包含的整个带宽进行求解,得到质心坐标和相对质心的转动惯量。该驾驶室求解得到质心坐标位置如图4所示。

试验结果对比

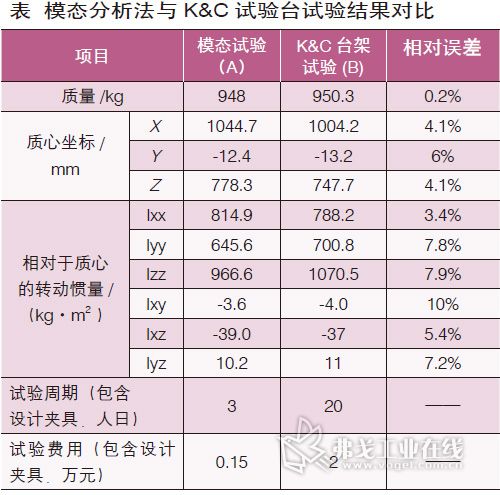

K&C试验台测取全装备状态下驾驶室质心与相对质心的转动惯量是目前公认的比较精确的测量方法。将该驾驶室放在K&C台架上,得到质心和相对质心的转动惯量,并将其与模态试验结果进行对比,如表所示。K&C台架测试如图5所示。

由表可看出,两种试验方法得到的结果质心坐标空间位置相差66.91mm,转动惯量相对误差均在10%以内,考虑到驾驶室外廓尺寸(长2100mm×宽1960mm×高1750mm),两者的试验结果还是很接近的。而对驾驶室翻转系统设计比较重要的参数X向坐标和Z向坐标更为接近,经计算翻转角仅差1°,满足误差要求。

但是与K&C台架试验方法相比,模态试验法无需提前设计制造连接驾驶室和试验平台的夹具,不仅不需要安装、调试等工作,而且安全性好,测试周期短,节约测量成本。

结语

基于模态试验的刚体惯性参数识别法测取质心和转动惯量具有比较高的精度和良好的便捷性,目前,该方法在诸如行李箱盖、发动机罩、车门、白车身和动力总成在内的汽车零部件及总成的质心和转动惯量的测量中都获得了良好的效果。本文将该方法运用在结构更加复杂的全装备驾驶室上,通过与K&C台架试验相互验证,证明了该方法的精确性。

获取更多评论