冲压铆接质量控制因素分析

本文总结了影响零件铆接质量的因素,讨论了板材特性、行程开关及油压开关值、压力上下限设定、平衡缸设置和铆接枪设计对零件铆接质量的影响及获得良好铆接质量的方法,为车身制造中零件铆接质量控制提供了参考。

冲压铆接工艺是解决铝板点焊及铝钢等不同材质材料难于焊接问题的机械连接方式,具有不破坏母材、不产生噪声和有毒气体的优点,在汽车行李箱盖和发动机罩等零件制造中已有广泛应用。

铆接质量好坏直接影响车身零件的强度及整车性能,故生产过程中的铆接质量控制尤为重要。铆接工艺参数及模具结构参数决定了铆接接头的强度,而板材的特性以及在生产过程中铆接设备参数控制直接影响铆接的稳定性。本文通过介绍冲压铆接工艺,针对TOX铆接设备,从铆接零件板料性能、铆接设备参数设定和铆接枪体设计等方面,探讨了铆接质量影响因素,为铆接技术的应用和铆接零件质量控制提供了参考。

冲压铆接工艺

冲压铆接是通过圆形凸模和凹模,在专用的压力装置上进行一个冲压过程,将被连接的板件挤压进凹模,形成板件之间互锁的机械连接。板料成形原理是:凸模不断下行,凸模侧材料受压弯曲并局部发生塑性变形,同时挤压凹模侧材料一起向下流动,在冲压力的作用下逐渐向凹模内凹槽处流动,直至填充凹模的环形凹槽,这时凸模侧的材料“嵌入”凹模侧材料中,形成冲压铆接点,实现上下层板材的机械连接。板件冲压铆接剖面如图1所示。

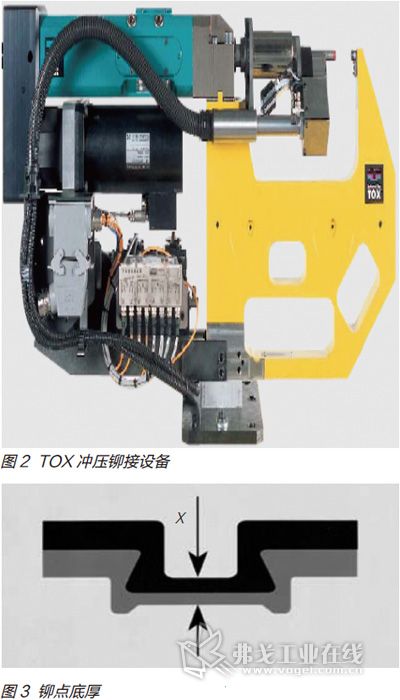

目前,冲压铆接技术已在国内外汽车制造企业的车身制造中广泛应用,国内主要应用TOX冲压铆接设备(见图2),其原理是采用气液增力缸进行压力供给,并通过控制冲压铆接接头底部厚度进行质量控制,如图3所示。

冲压铆接质量影响因素

冲压铆接质量影响因素包括铆接板材特性、行程开关及油压开关值设定、铆接压力上下限设定、凹模驱动平衡缸设置和铆接枪枪体变形。

1.铆接板材特性

冲压铆接工艺可以实现钢质及镁铝合金的连接,亦可用于非金属与复合材料以及高强钢之间的连接。所连接板料的性能将影响冲压铆接接头连接质量。在铝板的铆接过程中,凸凹模完成铆接后,材料容易贴附在模具上,产生粘模现象,使两层板料产生相对运动,铆点底厚不稳定,影响零件铆接质量。通常可以采用两种方法解决,一种是在凸模上增加镀层,减少凸模与板料的黏附力;另一种是通过凸模侧增加喷油装置,在铆接之前对板料进行喷油润滑处理,减少铝板粘模,保证铆接质量稳定性。

2.行程开关及油压开关值设定

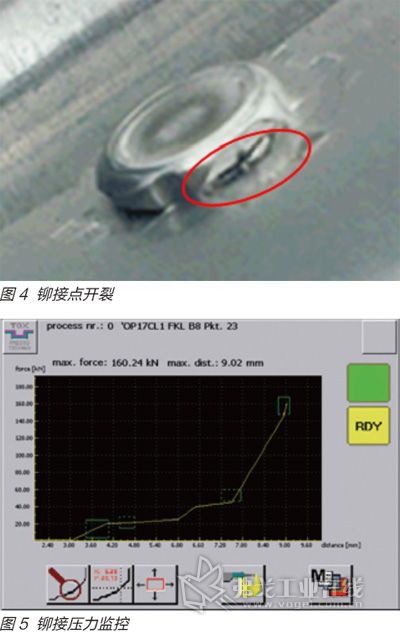

为控制铆接底厚,TOX铆接设备设计了行程开关,即限制凸模下行的机械死点。行程开关值的设定直接反映冲压铆接接头的底厚值,设置过小将产生铆点开裂(见图4);设置过大则两层板之间无法形成有效镶嵌,从而影响铆接接头强度。油压开关值是控制油压缸压力到位、凸模返程的油压值。一般在行程开关和油压开关都触发的情况下铆接设备结束铆接,凸模返程。若油压开关值设定偏小,则会出现没达到足够的底厚值,凸模即回程,不能实现有效铆接的情况。因此,在设备进厂前及产品试生产阶段要预设行程开关及油压开关,并根据现场应用时铆点的底厚状态进行调整,确保铆接质量。

3.铆接压力上下限设定

铆接过程通常采用冲压力—位置监控系统进行铆接最大冲压力和底厚值监控(见图5)。根据铆接实验及试生产时的铆接接头数据,设置铆接峰值压力的上下限,通过监控凸模下行至止点位置的峰值压力值是否在压力上下限范围内,监控铆点质量。同时可针对峰值压力的超差报警,进行模具损坏或放错零件等原因分析。因此,铆接压力上下限的设定十分重要,压力上下限设置过宽,容易将不合格铆点监控为合格铆点,造成零件质量问题漏判;而压力上下限设置过窄,则会导致设备频繁报警,影响正常生产。在实际生产过程中,需加强铆点压力数据积累,根据铆点的底厚数据值进行压力上下限优化设定。

4.凹模驱动平衡缸设置

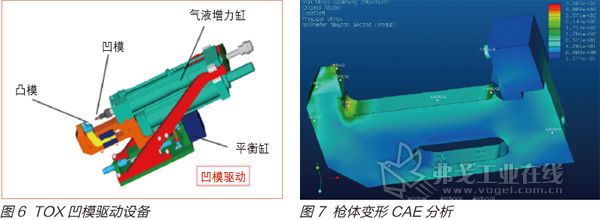

一般凸模驱动铆接过程为凸模从上侧厚板零件冲向下侧薄板零件,而在零件制造过程中,厚板零件放置在下侧时,需采用凹模驱动装置,即气液增力缸驱动上部薄板侧凹模下行,保证凸凹模与板料贴合,而凸模冲压下部厚板侧板料进入凹模的动作需要采用平衡缸带动整个枪体运动补偿完成。平衡缸的设置也直接影响铆点的底厚,平衡缸设置不合理容易产生铆点底厚不达标,或铆点周围表面出现凹坑的现象,影响铆接零件质量。TOX凹模驱动设备如图6所示。

5.铆接枪枪体变形

铆接枪一般为C形,在铆接过程中,铆接枪在冲压力的作用下会产生枪体变形(见图7),若整个枪体的刚度不足,其变形量超过许用值将导致铆接板料之间无法形成有效镶嵌,从而降低铆接强度。因此,在铆接枪设计时,需要根据板材匹配确定的模具及冲压力值,计算铆接枪在该冲压力作用下的变形情况,通过更改铆接枪局部结构设计或材料厚度来确保铆接枪变形量在合理范围内,以保证铆接接头的质量。

结语

生产过程中的零件铆接质量控制尤为重要,在产品前期设计及后期设备选型中应充分考虑铆接质量的影响因素。铆接设备选型时,针对铝板铆接容易产生粘模现象,可通过选用带镀层凸模或冲压铆接前对板料进行喷涂润滑油处理的方式解决;枪体设计过程中,充分考虑枪体变形量对铆点底厚的影响,并进行铆接枪的结构优化;在实际生产中,可通过铆接实验数据及生产启动阶段铆点数据的积累,设定铆接设备参数,提高铆接质量稳定性。

获取更多评论