创新性的夹持方案

由于工件可以在五轴加工中心实现完整加工,所以使工件更易接近并加工的夹持技术变得更加重要。使用常规的夹爪或卡爪夹持工件时,往往需要特制的细长刀具或者多个工装步骤才能完成一项加工任务。时至今日,出现了许多智能的夹具,其独特设计不仅有效简化了加工流程,也使刀具可以更容易地接近工件。

当加工形状复杂的工件时,所用夹具的发展趋势已从单纯地解决问题转向效率的提升。为了应对空间狭小的加工环境,细长型刀柄或加长杆曾经历了一股发展热潮。今天,用户的关注点已不仅仅局限于细长的外形,而是整个加工过程——效率更高、产出最多、系统利用最大化和触及工件更容易。

细长型液压刀柄

以雄克TENDO Slim 4ax高刚度细长型液压刀柄为例,该刀柄外形与标准热缩刀柄一致,内部采用液压膨胀技术(图1)。在五轴加工中心和模具制造行业中,能够在靠近干涉轮廓的位置进行铣削、钻孔、铰孔和螺纹切削。经一系列测试表明,液压刀柄的阻尼减振性能的提高可大幅优化铣削操作过程。例如,在点钻中,可将X/Y向上的峰值切削振幅(刀具的偏转)减少一半。通过减少横切机构和刀具刃口的负载能够显著延长刀具的使用寿命。此外,用户还可实现精确的钻孔测量和最大化的工件精度。雄克TENDO Slim 4ax高刚度细长型液压刀柄的使用非常简单:即插即用,完全替代热缩刀柄,无须对机床进行重新编程。

图1 细长型液压膨胀技术

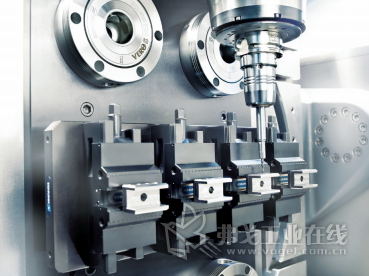

得益于标准化的刀具加长杆,高效的雄克TENDO-SVL加长杆(图2)几乎可以组合各种标准刀柄(主轴接口不限),完成难以接近区域的加工操作,使加工设备在非常狭窄的空间也无须使用专用刀具。150 mm和200 mm的细长型加长杆具备超高力矩,可在钻孔、铰孔和精铣期间可靠地夹紧刀具。通常情况下,由一个雄克TENDO液压加长杆与不同的标准刀具组合即可满足加工需求,无须再使用热缩刀柄或特制刀具。

图2 TENDO-SVL加长杆

无变形夹持

1.磁力夹持

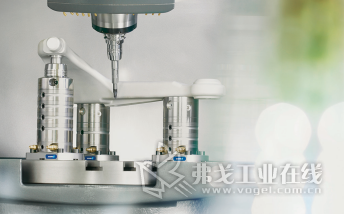

雄克MAGNOS磁力夹持工艺能够通过一个夹持系统夹持各类几何形状的工件,并且一次装夹可以实现五面加工,夹持过程在数秒内即可完成。如图3所示。MAGNOS是一个高性能电永磁系统,由高质量的方形磁极构成,以棋盘式结构作为北N极和S极排列。电磁吸盘上支撑工件的导磁块分为固定式和浮动式,可补偿工件表面的不均匀,与工件轮廓外形完美匹配,确保无变形夹持。永磁夹紧力均匀地作用在整个工件上,从而有效地抑制振动,可以显著提高工件表面的光洁度,从而提高制造精度。具有内在模块化特性的雄克MAGNOS电磁吸盘可以方便地进行合并或扩展,比如将数个方形电磁吸盘合并成一个大型工作台。

图3 MAGNOS磁力夹持工艺

2.直接夹持

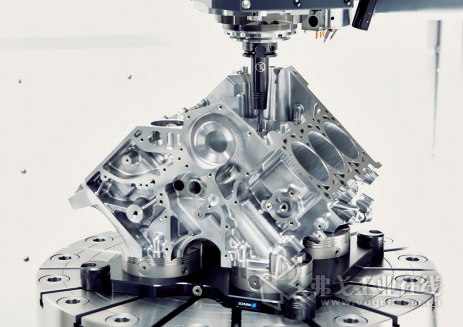

在工件夹持领域,直接夹持技术的发展,被认为是避免轮廓干涉和提高加工效率的专业化解决方案。基本的操作原理非常简单:预先在工件上加工螺纹孔,用来安装快换系统的定位销,工件即可由雄克VERO-S快换模块(图4)夹紧,不需要额外的夹持装置。和MAGNOS磁力夹持技术一样,它能够非常方便地对工件进行五面加工。此外,还可以精确设定零点。因此,直接夹持技术优于其他很多夹持解决方案,尤其是对于一次性生产和小批量加工。标准的工件升高模块使机床主轴更易触及。凭借丰富的项目经验,雄克开发了一种用于工件直接夹紧的模块化系统。除了夹持模块和自由组合的叠加模块,还包括用于工作台和格栅板安装的各种标准化底板模块。夹持柱最低80 mm,以10 mm的精确间距向上调整,因此无须使用任何特殊的解决方案。此外,还可以通过使用补偿模块和钻孔测量仪补偿螺栓的方式来补偿高差。所有接口都带有一个不限范围的短锥定心机构,它位于单个组件之间,能够确保重复精度低于0.005 mm。

图4 VERO-S快换模块

车床卡盘的拓展应用

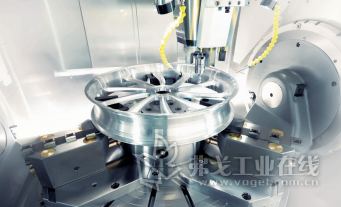

在车床卡盘技术方面,雄克提出了提升工件可触及性的灵活解决方案。手动卡盘SCHUNK ROTA-S flex(图5)将常规 ROTA-S plus 系列卡盘与延长导轨相结合,形成了轻便的大型卡盘。相对于传统的大夹持直径卡盘,ROTA-S flex 的重量减轻达 60%。由于重量轻,因而工件和刀具都有足够的空间。在加工小部件时,可以便捷地将导轨延长件拆下。相对于在传统大型卡盘上夹持工件,这种方式使接触工件更容易。

手动卡盘SCHUNK ROTA-S flex

结语

目前,生产企业普遍采用的工件、刀具夹持工艺存在着一定的局限性。本文介绍的创新性的夹持技术,在满足了生产加工要求的同时引导了夹具及相应夹持工艺的发展方向,为行业发展积累了经验。

获取更多评论