智造单元——智能制造落地的有效抓手!

如今,身处工业智能化的时代大潮之中,“智能制造”这个词对于每个人、每家企业来说,都已不再陌生,但如果再深入一步,谈到智能制造的落地应用,恐怕就没几个人能给出完整有效的建议了,更不用谈云计算、人工智能、大数据这些前沿技术的融合应用了。

对于传统制造业企业,毫无疑问,多品种、小批量的订单不断增多,市场越来越灵活多变。而事实上,很多企业,特别是广大的中小型企业,尚不具备快速换产的能力,不能适应多品种、小批量的定制需要,不仅如此,还面临着设备老旧、岗位枯燥很难吸引年轻人等一系列的问题和困扰。智能制造对他们来说仿佛遥不可及。

智能制造的落地,路在何方?

难道只有基础优越、资金雄厚的少数大企业才能弄潮智能制造,而广大的中小企业就只能望洋兴叹了吗?

不!你也可以!“智造单元”带你一起飞!

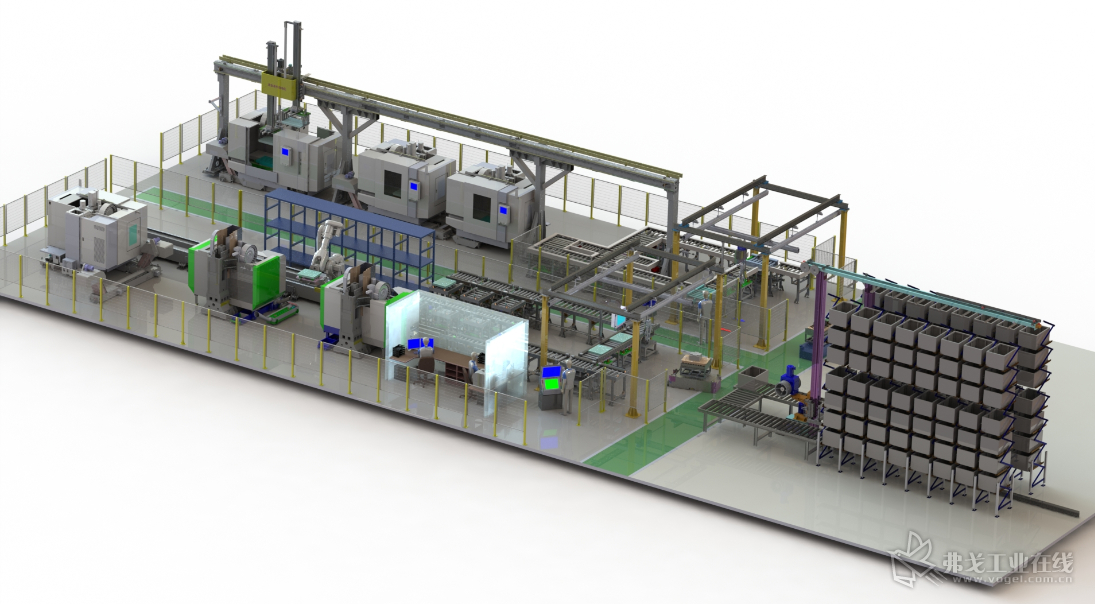

它就像一根神奇的线,可以把工厂车间现有的零散设备如“珍珠”似的穿成一串物流、信息流全部畅通无阻的“项链”,以数据的自动流动化解复杂系统的不确定,从而提升企业资源配置的效率,在复杂的局面中牵引着智能制造走向破局之点,为企业插上腾飞的翅膀!

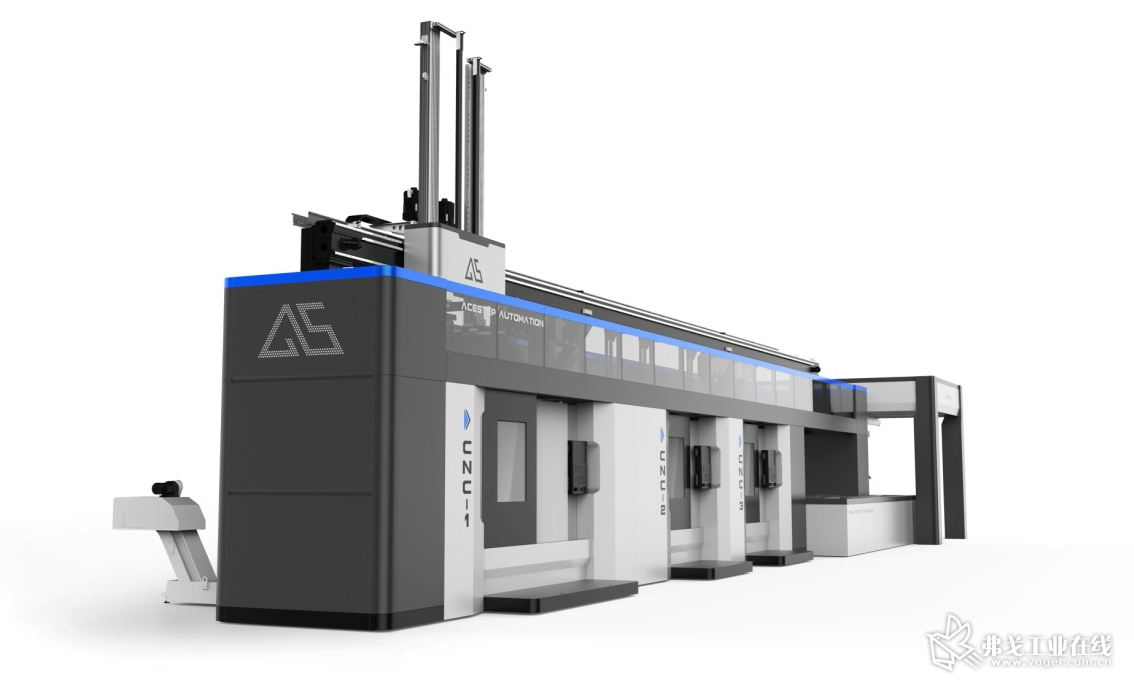

这就是“智造单元”,一种模块化的数字工厂实践,不仅新设备可以集成组线,四代同堂的老旧设备同样也可以集成组线,无论是怎样的规模、怎样的基础企业,都能够用得了、用得起,让柔性化、智能化在工厂得以实现,所以“智造单元”完全是智能制造落地的有效抓手。

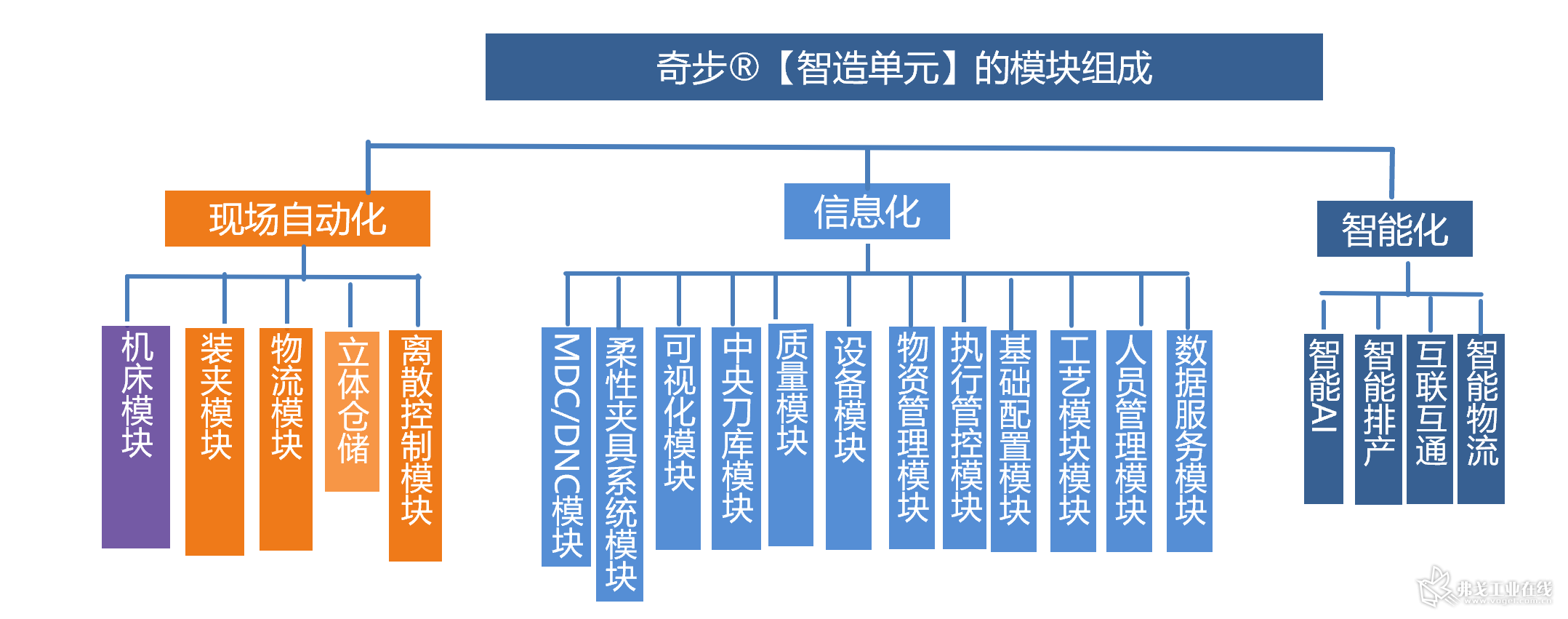

容易落地,是因为“智造单元”提供了分模块、分阶段、分层次地实现智能工厂的多种方式的解决方案。可以让企业以渐进的方式引入自动化生产线,不仅可以保留现有的软硬件资产,而且在未来可以随时扩展升级,因而能够最大限度地帮助企业节省投资,轻松实现多品种、小批量乃至单件自动化的生产,在市场中更有竞争力!

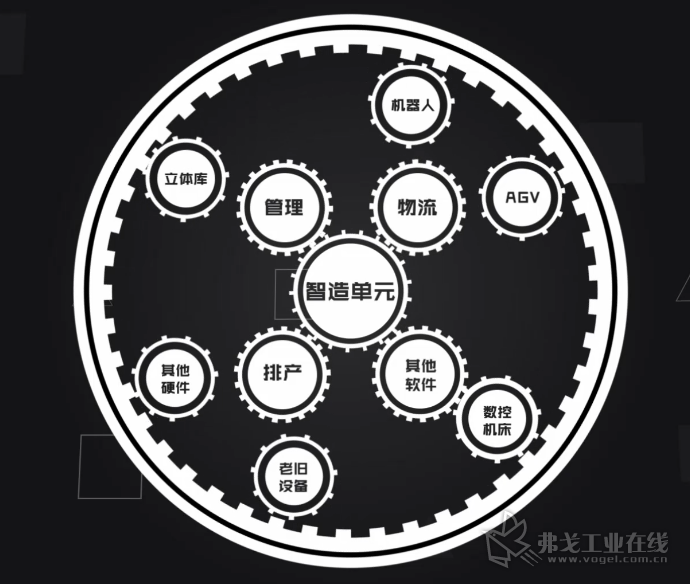

更重要的是,“智造单元”可以实现软硬一体化,把设备及自动化的硬件以及管理、物流、排产等多种软件集成在一起,提供系统的解决方案。这样一来,通过数据的自动流动化解了生产过程的不确定性,从而提升了产线资源的配置效率,实现生产技工能力的数字化,为员工的创造力提升了空间,使得机床开动率较传统产线可提高30%~300%——这正是“智造单元”的最大亮点!

作为一个最小的数字化工厂单元,“智造单元”实现了功能结构模块化、数据输出标准化、场景异构柔性化、软件硬件一体化,已有效地帮助多家企业在智能制造转型升级的路上获益良多。

以某连杆生产企业为例,少品种、大批量生产是他们的日常。部署了“智造单元”之后,这家企业向智能制造迈进了一大步,企业效益显著提升。

→连杆生产线的产能由日产1560支提升至2400支,提升了35%;

→机床开动率由原来的72%提升至87%,提升了15%;

→三班节省51人次;废品率由原来的0.87%降低至0.4%;

→在线磕碰伤减为零;成本降低12%;

→施工方式为局部停产:模块化设计和离散的电气控制方式支持局部停产,分段施工的现场按调方式大大地缩短了主线的停产时间;

→信息化与自动化同时部署,一脉相承,降低了信息化的部署成本,提升了自动化的效能。

这样的案例还有很多,奇步自动化已帮助多个领域的企业实现了从“制造”到“智造”的飞跃,除了汽车零部件制造之外,还包括具有多品种、小批量特点的航空航天、军工、制药等领域。

在众多案例中,我们看到,“智造单元”不仅是低成本引入数字化制造的最佳方案,更是迈向高端智能制造的有效途径。它可以非常便捷高效地让柔性化、智能化在任何规模、任何基础的工厂中完美落地,并且充满无限扩展力,开放地迎接未来的变化和挑战!

获取更多评论