汽车发动机配套精密高效刀具的研制

长期以来,我国汽车发动机配套精密高效刀具技术薄弱,直接影响了作为我国经济增长支柱的汽车行业的发展。为响应国家战略需求,提升加工效率,降低汽车制造业的总体成本,在“高档数控机床与基础制造装备”科技重大专项(以下简称“04专项”)的支持下,株洲钻石切削刀具股份有限公司牵头,联合奇瑞汽车股份有限公司、神龙汽车有限公司、哈尔滨量具刃具集团有限责任公司、芜湖瑞利工具有限责任公司以及山东大学、湖南大学和华东理工大学一起,共同承担了“汽车发动机配套精密高效刀具”课题任务。该课题执行期从2012年1月至2014年12月。2017年4月25日,课题顺利通过了任务终验收。

通过对汽车发动机的主要零部件——缸体、缸盖、曲轴、连杆和凸轮轴等的制造工艺及配套刀具进行研究, 课题突破了汽车发动机高效、精密和复合可转位刀具及超硬刀具的结构、材料及涂层等相关核心技术,形成了汽车发动机配套刀具的批量制造能力,解决了汽车发动机关键零部件加工过程的稳定性及可靠性等关键技术难题,建立了汽车发动机刀具专用数据库,最终形成了具有自主知识产权的汽车发动机刀具配套解决方案,打破了国外刀具商在以汽车发动机为代表的高端产品市场领域的垄断地位。

为确保课题研究工作圆满完成,课题组建了一个由47人组成的汽车刀具专职研发团队,含专职刀具开发设计人员16人,专职刀具材质开发人员16人,专职刀具制造工艺研发人员8人,专职刀具应用技术研究人员7人,形成了一支高素质的汽车刀具专业研究队伍。

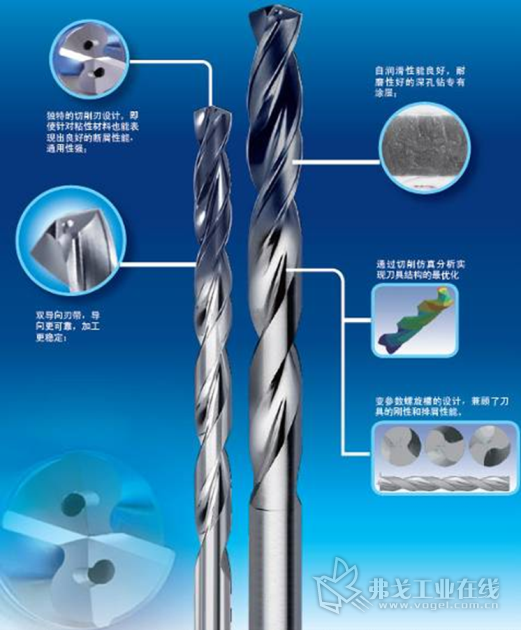

为更高效、更合理地实现项目目标,课题研究任务被分成12个工作模块分别予以推进,包括:汽车发动机整体工艺方案及配套刀具方案研究、专用刀具材料的研究和开发、曲轴高效复合刀具的开发、精密抗振孔镗削刀具的研究与开发、长径比大于20 的深孔钻头的研制、面铣刀具的研制,以及整体硬质合金非标刀具的研制、超硬刀具的开发、非标专用刀具制造线及工艺技术研究、制造精密工具系统研制、汽车刀具切削稳定性研究及切削机理研究、典型零件切削数据库的开发。这12个模块的研究,贯穿了整个项目研发的全过程,从刀具材料的研发、刀具结构的设计、刀具生产工艺的优化、刀具使用的配套,直到切削数据库的建立,全面覆盖了汽车发动机精密高效加工的各个方面。

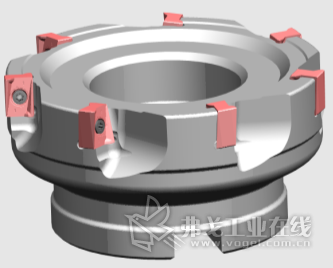

“汽车发动机配套精密高效刀具”课题开发项目经过3年的探索,突破了30项关键技术,其中,在精加工面铣刀具方面突破的关键技术包括:修光刃技术、产品磨削工艺与结构匹配技术、刃口处理技术、精密调节技术和精加工应用技术等,形成了具有自主知识产权的核心技术和产品。

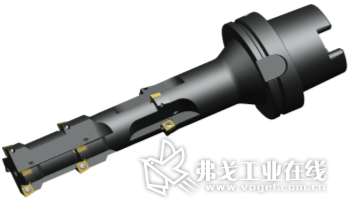

通过课题的实施,株洲钻石切削刀具股份有限公司自主开发了曲轴加工复合铣刀、曲轴孔加工镗刀、30倍径深孔麻花钻、高速铣削刀盘和精加工面铣刀盘等高难度的刀具共300余种,并开发了3种材料涂层,形成了69个系列的产品,从而为突破汽车发动机主要零部件——缸体、缸盖、曲轴、连杆和凸轮轴等的制造工艺而提供了刀具配套保障。

随着这些具有自主知识产权的汽车发动机刀具配套解决方案的开发成功,使得国产刀具在国内市场的占有率提高到了30%以上。目前,该课题开发的刀具,已在奇瑞汽车股份有限公司和神龙汽车有限公司形成整线配套,并在东风康明斯发动机有限公司、广西玉柴机器股份有限公司和长城汽车股份有限公司实现了横向推广应用。其中,为课题用户单位的3条典型发动机生产线提供的9套刀具配套方案,达到了90%以上的配套率,各项技术指标均满足了客户现场要求,部分产品达到或超过了国际先进刀企的水平。

目前,株洲钻石切削刀具股份有限公司已形成了“为汽车发动机及其零部件制造批量供应配套刀具”的生产能力,3年累计新增销售额3.5亿元。同时,累计帮助课题用户单位降低发动机刀具消耗成本达1800多万元,提升了客户的整体竞争力。

在课题研发过程中,株洲钻石切削刀具股份有限公司多次组织了较大规模的技术交流研讨会和成果发布会,在倡导并组织成立“汽车发动机精密高效刀具技术企业联盟”方面发挥了积极的推动作用,逐步形成了“以刀具生产企业为龙头,联合上游原料企业、下游用户企业以及高等院校和科研机构等作为主体”的产、学、研、用相结合的刀具研发平台。该刀具研发平台的建成,为顺利完成课题任务指标提供了有力的保障。例如,山东大学开展的抗振机理研究,为株洲钻石切削刀具股份有限公司开发减振刀具提供了帮助;华东理工大学在曲轴加工工艺和相关理论方面的深入研究,为株洲钻石切削刀具股份有限公司开发曲轴复合铣刀提供了有效支撑;哈尔滨量具刃具集团有限责任公司为株洲钻石切削刀具股份有限公司提供了近300件精密工具系统,为工具系统国产化作出了积极贡献。目前,该刀具研发平台已发展成为国内最大的汽车发动机高效切削刀具及超硬刀具的研发平台之一。

该研发平台通过对课题合作单位设备能力的充分利用,采取设备集中与分散式布置相结合的方式,分别建成了:汽车发动机非标刀体制造子线、汽车发动机专用刀片制造子线、汽车发动机整体硬质合金铣刀制造子线和汽车发动机超硬刀具制造子线,开展了汽车行业专用工具系统的研究,初步建立了汽车行业专用数据库,对行业数据进行了系统管理和应用,并可简单推理,从而具备了试制所有汽车发动机刀具系列产品类别(刀体、刀片以及超硬和整体硬质合金刀具)的能力。

在对汽车发动机加工工艺进行分析研究,从而开发设计出汽车发动机加工用非标专用刀具的基础上,课题组成员还开发了夹具量仪以及针对所有汽车发动机刀具系列的编程系统构架,制订了检验标准,研究了工装、检测技术、热处理工艺,以及批量化制造技术和批量化转产技术,在此基础上,开发出缸体开档面加工组合刀具、缸体止推面加工组合刀具以及曲轴孔油槽加工组合刀具等共计21 个系列的非标刀具。

目前,“汽车发动机配套精密高效刀具”课题已拥有专利78项,授权39项,其中,发明专利50项,授权12项;形成软件著作权一项,制定技术规范或标准35项(如数控刀片牌号成品性能要求、CBN标准刀片刃口检查标准等);发表高水平论文27篇,其中13篇是SCI英文论文。

总之,通过实施“汽车发动机配套精密高效刀具”课题,提升了我国汽车刀具行业的自主创新能力,提高了国产刀具在汽车关键零部件加工中的应用率,改变了国产刀具发展与国产高档数控机床发展不平衡的现状,扭转了国产刀具不能为国家支柱产业提供有效支撑的落后局面,打破了国外技术壁垒,大幅节省了汽车制造企业的成本,为推动我国汽车发动机行业的技术进步,同时也为航空航天、能源和装备等其他行业的发展提供可靠的刀具解决方案奠定了基础。

通过开展“汽车发动机配套精密高效刀具”课题研究,株洲钻石切削刀具股份有限公司在为汽车发动机制造行业提供配套的精密高效刀具方面取得了突破性的进展,为响应04专项提出的“攻克功能部件的核心关键技术”而发挥了积极的推动作用。但虽然如此,目前仍存在一些问题,主要包括:

1. 在汽车发动机生产线的引进过程中,由于进口刀具占据了绝对的主导地位,导致国产刀具替代进口存在很大的障碍。

2. 标准化基础薄弱,国家和企业标准的总体水平偏低,制定周期长,很难适应当前快速变化的新要求。

3. 与进口刀具相比,国产的高端刀具,在材料、成型、磨削、刃口和涂层等方面仍存在较大差距,导致在高端市场的占比差强人意。

以“汽车发动机配套精密高效刀具”课题成果为契机,株洲钻石切削刀具股份有限公司将加大标准开发和技术评价体系的研究力度,继续开展精密刀具的研发和技术配套,不断开拓创新,争取在各个精密加工领域都实现突破。

面铣系列刀具

方肩铣刀具

高速面铣刀具

曲轴孔加工刀具

大长径比深孔加工刀具

孔加工刀具

获取更多评论