重卡后视镜抖动分析及改进验证

引言

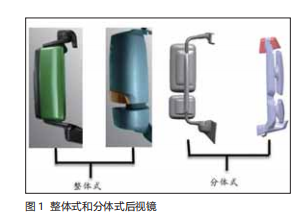

目前市面上牵引车多采用整体式后视镜,工程车采用分体式后视镜,如图1所示。整体式后视镜造型美观,但缺点是整体式后视镜体积较大,受整车宽度和后视镜视野要求的限制。后视镜距离A柱较近,分体式后视镜与A柱盲区少,结构简单,但外观不美观。为了加大后视镜与A柱之间的距离,同时实现造型美观,某车型(以下简称新车型)全平台采用分体式后视镜,镜臂采用带有镶嵌铝支架的异形塑料件代替镜杆,具有需要的强度和刚性,同时造型自由度较好。

国标GB15084-2013《机动车辆后视镜的性能和安装要求》中6.1.2规定“后视镜固定方式应使它不致移动而明显改变其视野区域,或因振动而使驾驶员对图像产生错觉。” 新车型在试制阶段,外后视镜在路试时出现抖动问题,严重影响驾驶员驾驶感受,降低整车的性能指标。

原因分析

经分析,后视镜抖动问题产生往往是发动机工况、整车共振频率和后视镜自身频率综合因素的结果,但是单就后视镜本身来分析,大多是由于自身刚度不足引起。通过CAE仿真分析,后视镜自身频率已避开整车共振频率,后视镜的抖动主要是由于后视镜本自身刚度不足引起,现通过设计优化对该款后视镜抖动问题进行相关改进。

设计优化

后视镜自身刚度不足,主要与镜臂及镜座的强度、上下支座与镜臂的连接结构、材料的选择及镜头调节力有关,现通过设计优化对该款后视镜抖动问题进行相关改进。

1.镜臂的修改

为了避免A柱盲区过大,后视镜镜臂在设计时需远离支座,因此镜臂的强度对后视镜的抖动起至关重要的作用。

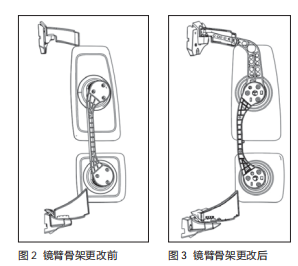

新车型的后视镜采用铸铝骨架,连接广角镜镜头和后视镜镜头,如图2所示,上下连接臂采用塑料件连接,由于上支座距离主镜头悬臂较长,且镜臂上端造型为扁平状,如果没有骨架,结构过于单薄,上连接臂自身薄弱导致后视镜镜头振幅较大,造成抖动。为了改善镜臂上端的强度,如图3所示,加大后视镜骨架,将后视镜骨架连接至旋转轴处,后视镜骨架的更改增加了后视镜的自身刚度,后视镜镜头在行驶时振幅降低,抖动改善明显。

2.上支座与镜臂连接结构更改

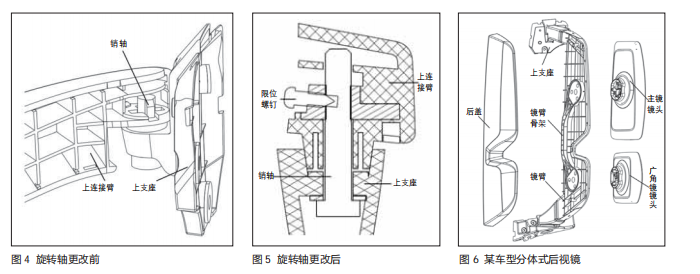

如图4所示,优化前后视镜镜臂与上支座通过塑料销轴连接,塑料件刚度不足以及装配所需要的间隙,导致上连接臂与上支座在振动时发生位置移动产生抖动,因此需优化设计此处的结构。如图5所示,上连接臂与上支座通过螺栓与镜臂骨架连接,为了避免镜臂在转动时导致螺栓位置在Z向下移,在螺栓的侧面增加限位螺钉,限制螺栓在转动过程中在Z向位置发生移动。

3.材料更改

受尺寸的限制,镜臂上端增加的铸铝骨架依然较薄弱,如图6所示,因镜臂通过后盖包覆,其外观缺陷不影响整个后视镜的美观,为了增加镜臂上端的强度且不造成模具的报废,将上镜臂位置尺寸镜臂由原来的PA6+30%玻纤更改为PA6+45%玻纤,PA6+45%玻纤在镜臂上的浮纤被镜臂的后盖遮挡,增加镜臂强度的同时不影响后视镜的美观度。

4.调整镜面调节力

如图6所示,整体式后视镜的驱动器只驱动镜面,而新车型分体式后视镜驱动器需驱动整个镜头,原有后视镜的调节力较小,后视镜在振动时调节位置发生晃动,因此新车型后视镜镜面调节力由原有的(4±1) N・m,更改为4~6 N・m,避免因调节力太小造成后视镜抖动。

改进效果验证

为了验证后视镜的改进效果,现通过抖动加速度检测、CAE仿真、实物模态测试以及主观评价等方面对后视镜的改进进行综合评价,从多个方面论证改进效果,提升驾驶员对后视镜的满意度。

1.加速度检测

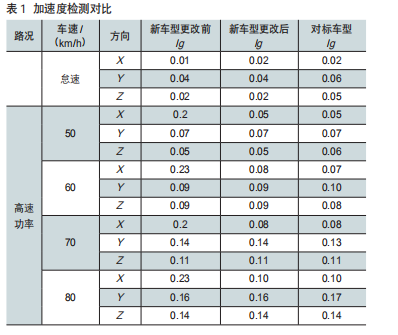

抽取后视镜无明显抖动的标杆样车,分别对新车型后视镜更改前后与标杆样车进行加速度检测对比,如表1所示,后视镜通过结构优化后,三向抖动加速度与标杆样车相当,明显优于优化前的加速度。

2.模态测试

结构优化后,通过CAE仿真分析,后视镜的模态由原有的14 Hz提升至16 Hz,为了验证理论与实际的一致性,现对实物进行检测,分别在后视镜几何边沿布置测点,根据测点建立的几何模型如图7所示,本次试验采样频率128 Hz,频率分辨率0.125 Hz,频响函数采用H1 估计,为防止泄露输入输出信号加窗处理,输入信号采用力指数窗,输出信号采用指数窗。根据检测结果,如图8所示,后视镜模态为16.43 Hz,与理论验证相符。

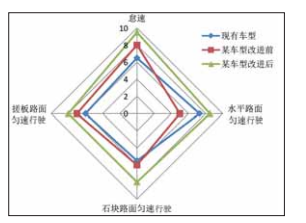

3.主观评价

为了保证后视镜的更改效果更切合客户感受,抽取20名驾驶员按照表2的评分准则对新车型更改前后以及现有车型进行主观评价,通过对20位驾驶员的评分值取平均值,如图9所示,驾驶员对更改后的后视镜在不同工况下评分值均高于现有车型和更改前的后视镜,改善效果明显。

图9 主观评价对比

总结

综上所述,新车型后视镜在结构、材料以及调节力三个方面提出了优化方案和改善措施,并通过加速度检测、模态测试以及主观评价等多维度验证更改效果,优化后的后视镜抖动问题大大改善,验证了后视镜优化方案的可行性。优化方案和评价方法可以为其他车辆解决后视镜抖动问题提供参考。

获取更多评论