特斯拉电动化技术源头分析

发布时间:2020-08-04

在动力电池的四大关键材料:正极、负极、隔膜和电解液中,电解液是整个系 统中的血液,肩负着将电子从负极运向正极的重任。

分析师:梁超、何俊艺;报告来源:国信证券,直接来源:智车芯媒

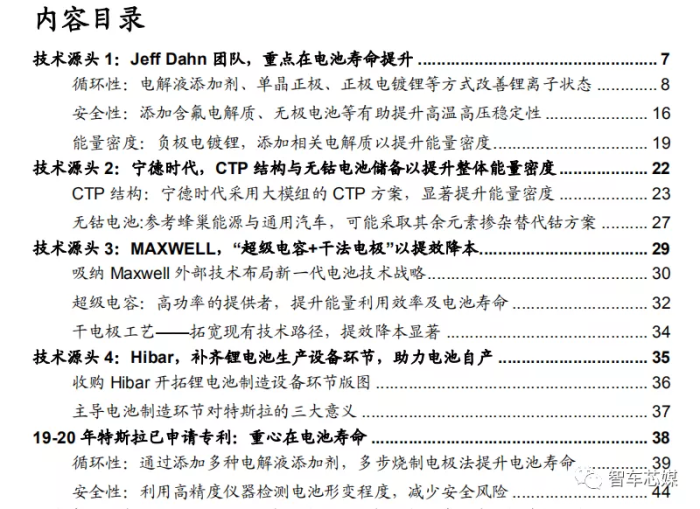

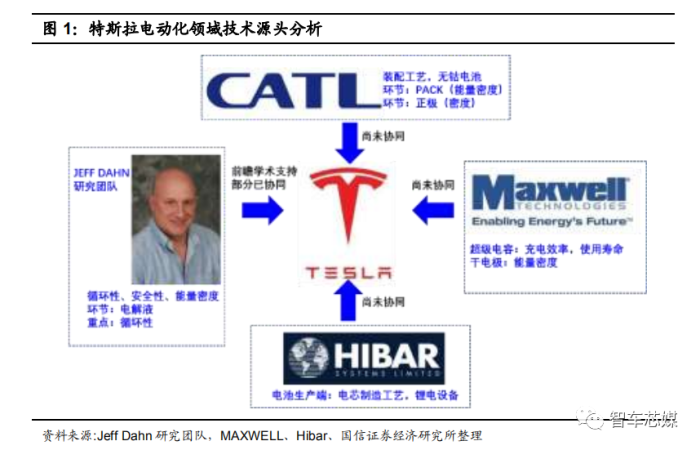

本篇报告主要从技术源头层 面去剖析特斯拉在电动化领域的技术来源以及储备。目前特斯拉在电动化领域的技术来源主要包括锂电专家 Jeff Dahn 研究团队、宁德时代以及其在 2019年收购的 MAXWELL 和 Hibar 两家公司。通过对 Jeff Dahn 研究团队、宁德时代、 MAXWELL、Hibar 等在电池领域的论文、专利、产品及技术储备分析,我们发现:第一:Jeff Dahn 团队的研究近期更多聚焦在电解液环节,从性能层面来看近年 其研究突破较多在电池寿命环节;第二:宁德时代在电池装配工艺(CTP)以及电池材料(无钴电池)上均有新 的技术储备,这两项技术将有助于电池能量密度的提升;第三:Maxwell 在超级电容及干电极领域技术积累深厚,而超级电容将有助于 提升充电效率以及使用寿命,干电极将有助于提升电池能量密度;第四:Hibar 拥有完善的电池制造工艺设备以及电芯完整生产流程,后期将有助 于提升特斯拉实现电池端的生产能力。我们认为后期这些技术源头的技术有望与特斯拉在电池材料、装配工艺、产业 链层面产生协同,从而协助特斯拉提升其电池的循环性、安全性以及能量密度, 持续保持在电动化领域的领先优势。技术源头 1:Jeff Dahn 团队,重点在电池寿命提升

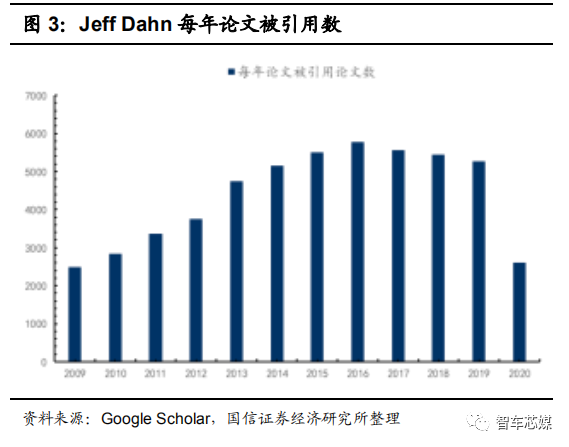

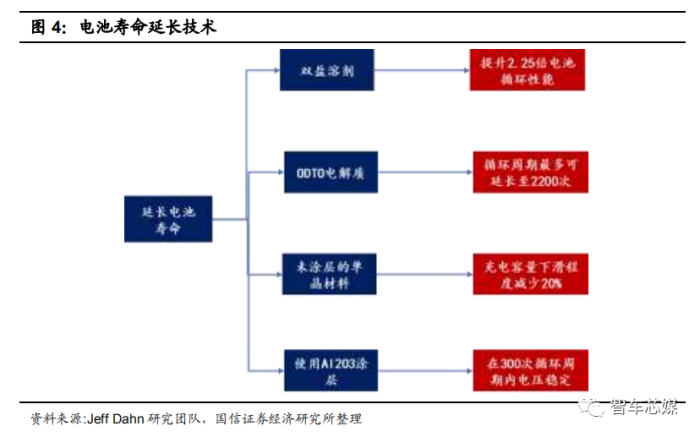

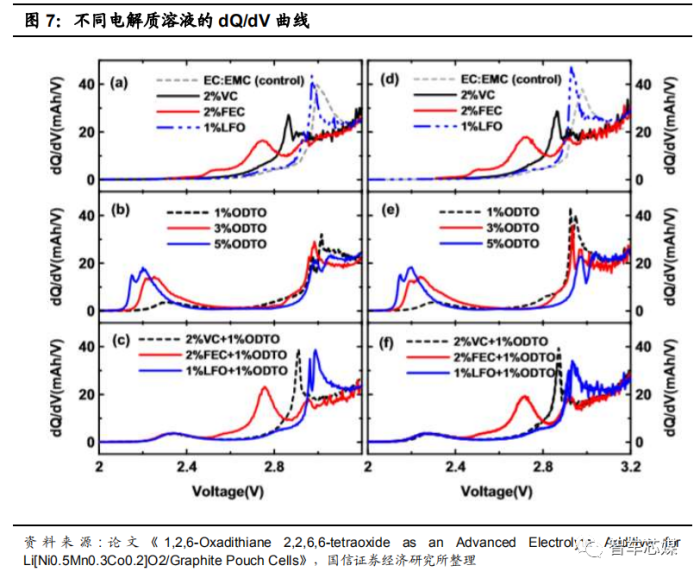

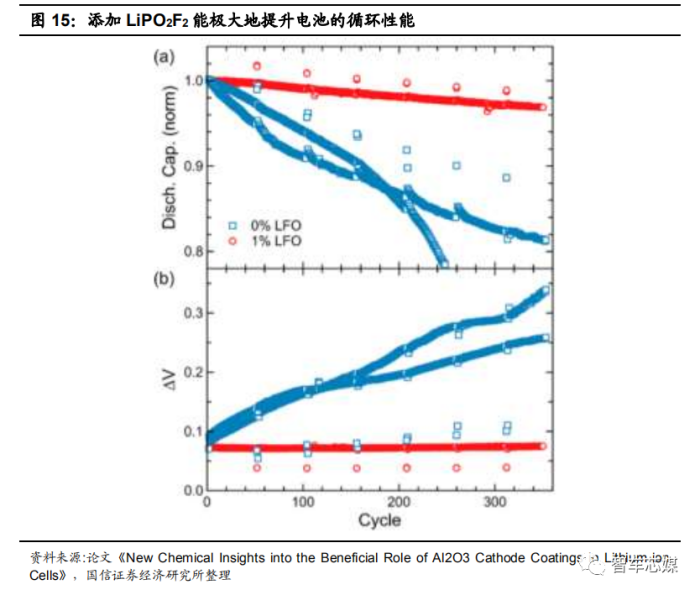

核心内容:Jeff Dahn 是锂电行业学术巨擘,国际著名电池研究专家,2016 年 开始与特斯拉达成独家合作协议。我们通过对 Jeff Dahn 团队近年的学术研究 成果梳理,发现 Jeff Dahn 团队主要通过电解液添加剂、单晶材料、正/负极电 镀锂、热化成等方式提升电池的循环性、安全性和能量密度。从技术方案来看, Jeff Dahn 团队研究强项主要聚焦在电解液环节,从电池性能层面来看,在电 池循环性能(寿命)的研究成果较为突出。Jeff Dahn 是锂电行业巨擘,国际著名电池研究专家;Jeff Dahn 任职加拿大达 尔豪斯大学(Dalhousie University)教授,加拿大科学院院士,国际著名的电 池研究专家。截止 2020 年 5 月,Jeff Dahn 教授团队已发表近 720 篇论文,申 请专利 70 余项,论文总被引用量 71462 次,h-index 和 i10-index 分别高达 128 和 644 点。Jeff Dahn 教授从最初 E-One Moli Energy 研究员到之后的 NSERC/3M 集团加 拿大公司的首席科学家,他在 20 年内持续推动了锂离子动力电池研究与应用的 发展。从 2012 年开始,Dahn 教授开始同特斯拉公司展开共同研究,于 2016 年同特斯拉达成独家合作协议,并在 Halifax 开始新的研究。Jeff Dahn 团队主要致力于研究如何提升电池能量密度和使用寿命,以及动力电 池的生产和使用成本,其主要贡献包括:电解质中的化学添加剂、电极材料、 测量电子传输性能的实验方法等,这些研究有助于提升电池循环性、稳定性和 能量密度,是后期指引特拉斯动力电池性能改善的前瞻研究成果。循环性:电解液添加剂、单晶正极、正极电镀锂等方式改善锂离子状态 在动力电池的四大关键材料:正极、负极、隔膜和电解液中,电解液是整个系 统中的血液,肩负着将电子从负极运向正极的重任。电解液在很大程度上决定 了整个电池的能量密度和电压,同时影响了锂离子电池的安全性,我们发现很 多工艺、材料层面的研究实验都是从电解液环节入手。Jeff Dahn 团队在多篇科研论文中提出:通过向电解液中混入不同添加剂、使用 单晶正极材料、给正极石墨电镀锂、通过热化成形成稳定 SEI 膜等方式来提升 动力电池循环寿命(核心衡量指标:容量保持率)。整体来看,这些方法大体结 果主要是通过对正极形成保护膜、稳定正极锂元素结构等方式起到保持正极锂 元素的正常形态或是减少正极锂元素的损失,从而达到提升电池的容积保持率, 改善电池循环寿命的效果。备注:容量保持率经历多次充放电后的实际容量与最开始容量的比值,用以衡 量电池的寿命(循环性)。方法一:添加双盐溶剂电解质减缓正极锂离子消耗速率,提升 2.25 倍循环性能 在延长电池寿命方面,Jeff Dahn 教授通过混合不同溶剂,制造出一种双盐二氟 (草酸根)硼酸盐(LiDFOB)/ LiBF4 液态电解质(Weber et al.,2019)。对于 配有这种电解质的无阳极软包装锂离子电池而言,在 90 次充放电循环后电池 仍然保留了原先 80%的容量,极大地优于常见的单盐液态电解质锂电池。即使 在经过 50 次充放电后,电池内部色谱柱仍然保持不变,并且内部锂离子消耗速 率也十分缓慢。Jeff 团队根据实际应用场景,模拟了不同压强下的电池循环寿命,并且利用扫 描电子显微镜(SEM)观察了高压强下锂金属形态学变化。对于单盐电解质溶 液,不管是高压还是低压下电池容量表现都极差,在 30 个循环周期内就分别衰 减至 0.8 和 0.4 倍以下,而双盐溶液电解质电池能够在 50 个循环周期后将容量 维持在 90%的水平。形态学研究显示,高压下双盐溶液电解质中锂金属表面形 状更加紧密,并在 50 次循环周期后破坏了枝晶结构的形成,进而改善电池的 容量保持能力。 从延长使用寿命这一方面来看,这种双盐电解质能够很好地替代业界对于开发 固态电池的需求。它不仅能够帮助电池生产厂家节省下改造生产线的费用,还 能避免锂金属在实际工作中生出金属突触而降低循环效率的窘境。方法二:ODTO 电解质有助于形成固定电解质中间层,能在循环周期中极大地 改进容量保持率 除了上述的双盐电解质外,Jeff Dahn 团队还尝试将 1,2,6-Oxadithiane 2,2,6,6-tetraoxide(ODTO)添加至电解质中。在~1.4V 下,ODTO 通过钝化石墨负极,并在正极形成固体电解质中间层(SEI 膜),并转为硫化物质以提升电 池的库伦效率(充电效率)和容量保持率。在微分容量检验中,相对于不添加 ODTO 溶剂的控制组(panel a 和 d),添加 ODTO 实验组的微分容量曲线均出现双峰。在纯 ODTO 溶剂组中,双峰现象尤 为明显,ODTC 钝化石墨电极的电压保持在 2.1 至 2.3V 左右,然而随着 ODTO 溶剂浓度加大(从 1%至 5%),左侧还原峰收到了抑制,意味着 SEI 膜的生成 受到了抑制,从而减少电极材料循环寿命。备注:SEI 膜是指在液态锂离子电池首次充放电过程中,电极材料与电解液在固 液相界面上发生反应,形成一层覆盖于电极材料表面的钝化层。其形成有利于减 缓锂元素消耗从而提升电池寿命。相对于传统电解液,混入 ODTO 添加剂的电解质溶液可钝化电池负极上的活性 颗粒,生成保护膜,从而使得电池循环周期更长。对于混合了 2%VC+1%ODTO 和 2%FEC+1%ODTO 电解质溶液而言,它们的容量和归一化容量在短循环周 期测试(200 次,图)后保持仍能保持基本水平。此外,加入 ODTO 溶剂的电 池具有更低的∆增长率,这意味着在使用时电池阻抗会更加稳定。

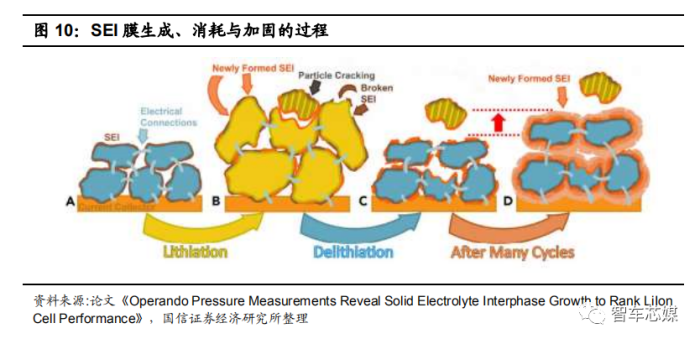

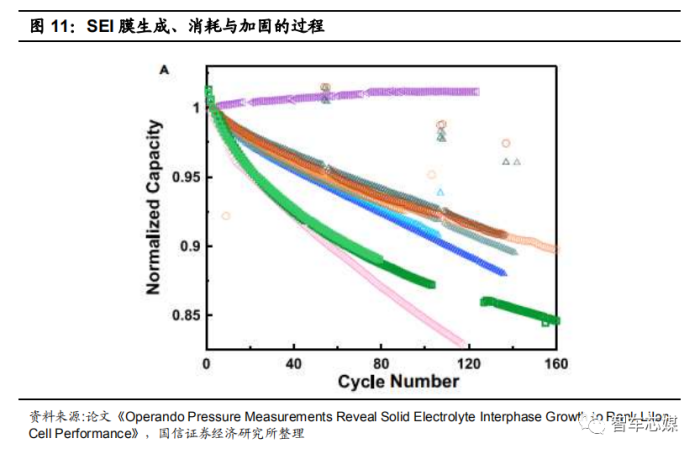

Jeff Dahn 团队还在长循环周期测试(大于 2000 次)中,对添加了 ODTO 电解 质的电池容量保有率和阻抗进行了研究。研究结果显示,在 ODTO 溶剂与 LiPO2F2 混合后,电池容量在 2200 个循环周期内始终高于不添加 ODTO 的普 通电池,并且∆也能保持在相对稳定的水平。为了研究 SEI 膜是如何延长电池寿命这一问题,Jeff Dahn 团队利用实时压力测 量法,分析软包电池在循环周期中的内部压力,得出 SEI 膜生成速率与电池内 部膨胀速率之间的关系。在实验中,研究人员描绘了 SEI 膜生成的过程。在下图代表涂在负极集流体上 的活性颗粒中,每一个颗粒都在初次化成(Formation)后被 SEI 膜覆盖包裹 (Panel a)。在电池充电期间,负极逐渐会被锂化,导致活性颗粒发生膨胀并 碎裂,使得带电离子消耗在电解液中,形成新的 SEI 并消耗锂元素(Panel b, c)。经过多次循环周期后,锂元素更少,但是 SEI 膜更厚,能够承受更大的形 变并减缓负极上锂元素的消耗速率(Panel d)。根据 SEI 膜的生成原理,像 ODTO 这一类的电解质添加剂能够钝化电池负极上 的活性颗粒,生成保护膜来使得电池循环周期更长。在所有实验的电池负极中,纯石墨的钝化表现最好,其次则是硅基石墨负极和硅碳负极。在所有的实验中, 仅使用石墨负极的电池在 120 个循环周期后仍能保持约 100%的归一化容量, 这意味着电池能够拥有更高的循环性能和使用寿命。

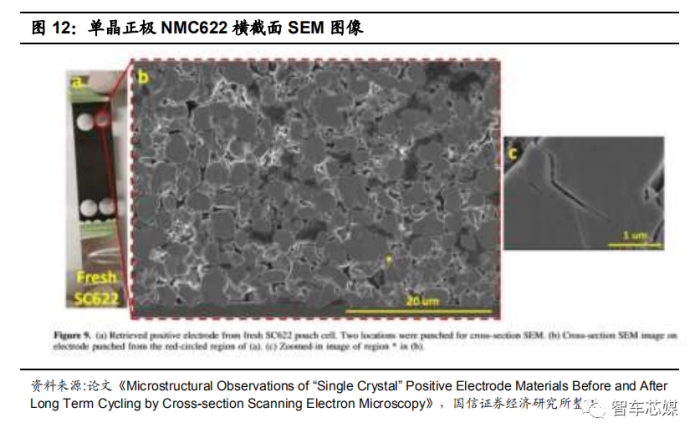

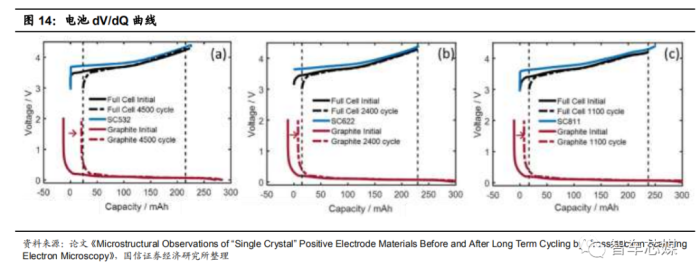

方法三:单晶正极材料能显著降低电池内阻增长,稳定容量保持率 传统高镍电池(以 NMC 电池为主)能够显著减少电池中钴的使用量,并且能 实现更高的能量密度;但是这种材料的循环寿命较低。Jeff Dahn 团队通过对比 单晶 NMC532、单晶 NMC622 和单晶 NMC811 材料后发现,单晶正极材料在 横截面上并未出现大量的微裂纹,具有良好的结构稳定性,适合长时间使用。对于三种不同材料而言,NMC811 循环电压区间相对较低在 3.2-4.2V 左右,而 NMC532 和 NMC622 电压区间能在 3.0-4.3V 左右。在长达 4700 周的循环次数 下,单晶 NMC532 的容量保持率高达 92%,而单晶 NMC 则也能维持在 90% 的区间中。此外,研究人员还发现单晶 NMC622 在 4000 次循环中并未表现出 明显的内阻增长,而 NMC532 和 NMC811 内阻增长较大。实验结果显示在长期循环使用中,NMC622 和单晶正极材料的结合表现最优,能够极大地提升容 量电池容量保持率,降低内阻并提升使用寿命。

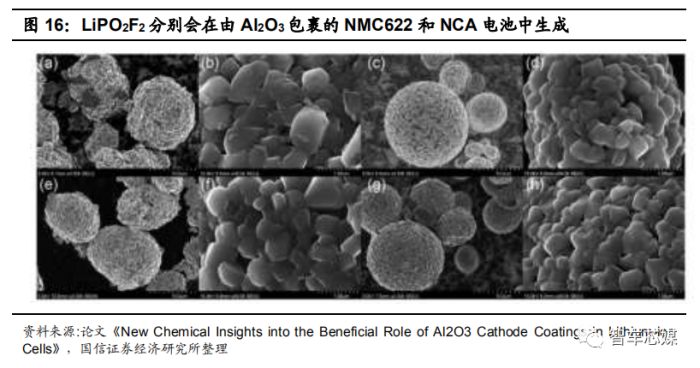

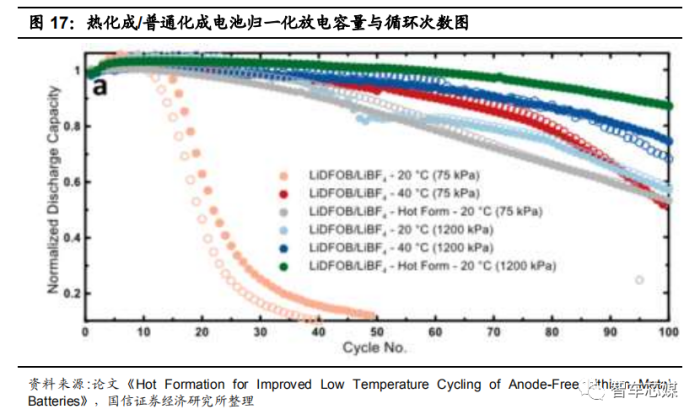

对于三种单晶电池的电压-容量测试中,负极和正极的 dV/dQ 曲线差异较大。其 中正极曲线在长期循环中几乎没有发生太大变化,而负极曲线在尾端均发生较 大偏移。这意味循环过程中电池容量损失主要发生在负极上,使用单晶体的正 极几乎没有锂金属损失,没有必要采用预补锂的方式来维持电池容量,进而节 省成本。方法四:使用无机表面涂层 Al2O3 可在长时间下维持正极稳定状态 Jeff Dahn 团队还提出了一种全新的关于无机表面涂层的作用机理。根据最新的 热化学数据和密度泛函理论,常用于电池表面包覆的 Al2O3 可以和 LiPF6 电解 质盐自发反应,能生成有助于改善锂离子电池的循环稳定性和寿命的 LiPO2F2。这种氧化物能够限制锂金属过度溶解,改变由固体电解质组成的电池正极过度 活跃的化学特性,使得电池容量和电压在 360 个充放循环内保持稳定状态,从 而极大地提升电池使用寿命。在 40℃下,这种反应机理在目前广泛生产的 NMC622 和 NCA 电池中都会出现, 进而极大地改善电池运行寿命。在 SEM 观测下,石墨颗粒表面被 Al2O3 均匀包 裹住,能够极大地抑制氧化反应和电池阻抗增长率以提升循环寿命,同时还能 提高电池稳定性和安全性。方法五:“热化成”可稳定锂镀层形态,极大改善电池低温状态循环性能 在高温下(60°C),电解液中锂扩散系数更高,锂电池内部往往具有更紧密的 镀层形态和更高的循环稳定性。但是在低温(20°C)和低压(75 kPa)下循环 性能可能会相应地降低。为了改善低温低压下电池循环性能,研究人员对添加 了二氟(草酸)硼酸锂(LiDFOB)/ LiBF4 双盐电解质的袋式电池分别采取普 通化成和(两次)热化成的方法来初始充电。研究发现,热化成后能够极大提升低压低温下电池容量保持率。相对于普通化成处理的无铜阳极电池,20°C、75 kPa 下热化成处理电池能够在 60 个循环周 期内保持 80%的初始容量,显著优于普通电池保持的的 16 个周期。此外,20°C 的低温下高压热化成的电池在 100 个循环周期后仍能够保持 90%左右的容量, 性能提升 25%。此外,高压下热化成还能改善锂电池在高温下过软的问题,增 强电池结构稳定性。备注:化成指首次对电池进行充电,激活锂电池的活性物质,并形成稳定的固 体电解质界面膜(SEI 膜)的过程。在利用 SEM 研究的形态学观察下,当电池充电到 4.5V 时,普通化成电池锂负 极上出现大量不规则且多孔,直径在 2-4μm 的锂颗粒。但是经热化成后的锂电 池,锂负极呈现出更加平滑的柱状,颗粒直径普遍在 5-10μm,不但更大,并 且堆积更加紧密,孔隙更小。这意味着在长期循环下锂电池负极耐用性更高, 电池寿命更长。

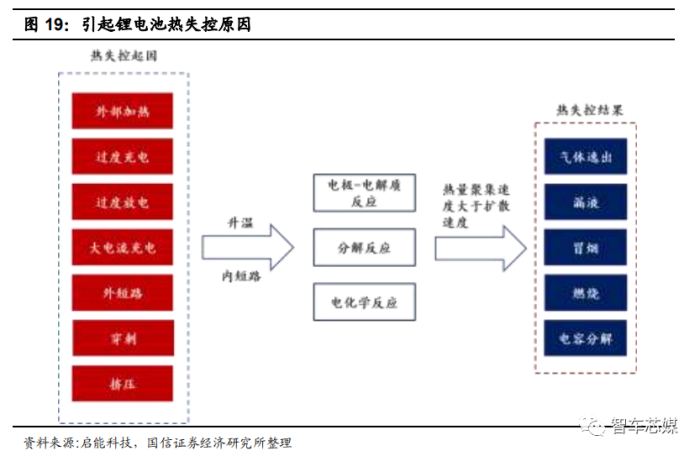

此外,在循环 20 周后,经热化成处理的锂电池仍然保持着比较扁平且光华的柱 状结构,颗粒直径普遍大于 20μm,与没有热化成电池在 20 周循环后的不规则、 多孔状锂颗粒完全不同。这意味着在低压下经过(两次)初始热化成处理能从 微观结构上提升电池在低温下的循环能力和寿命。安全性:添加含氟电解质、无极电池等有助提升高温高压稳定性电池安全性和稳定性是最关键的性能指标。对于新能源动力电池而言,几乎所有安全问题都可以归为“热失控”,这意味着某些外部条件引起电池升温,当达到一定阈值后电池就会变得不稳定。在通常情况下,受到外部撞击和挤压后,电池内部压力将大幅增加,这往往会引发电池内部结构破裂,使得电解质同电极反应速率失去控制,进而引发过热、爆炸的危险。除去人为碰撞、挤压、水浸等外生因素,单从电池制造工艺层面上来看,锂电池会在正常工作中产生大量热量、产生二氧化碳气体而鼓包,在析锂中也会导致锂枝晶生长刺穿隔膜引起电解液剧烈反应而热失控。近年的研究中,Jeff Dahn 团队主要通过向电解质中添加氟化电解质、使用无极电池等方式用以提升电池稳定性和安全性。备注:锂枝晶是锂电池在充电过程中锂离子还原时形成的树枝状金属锂,一方面锂枝晶的生成会破坏前期化成后形成的稳定电解质 SEI 膜,同时也会不断消耗电解液导致金属理的不可逆沉积以及刺穿隔膜导致锂离子电池内部短路引发热失控。技术源头 2:宁德时代,CTP 结构与无钴电池储备以 提升整体能量密度

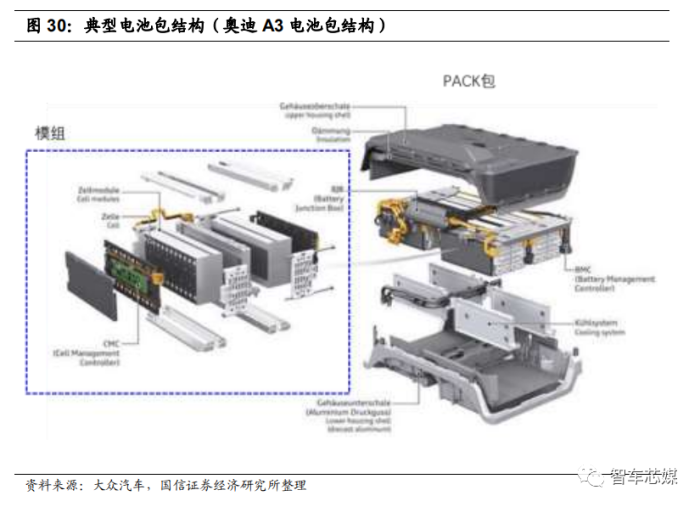

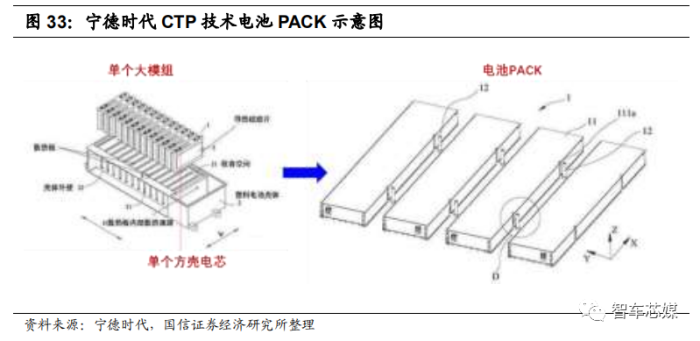

核心内容:基于目前公开信息,宁德时代在电池装配工艺以及电池材料上均有 新的技术储备。电池装配工艺层面,主要推出“大模组”方案以提升 PACK 内部 空间利用率,类似技术包括比亚迪的刀片电池技术。电池材料层面,宁德时代 对外宣传有进行“无钴”电池相关技术储备,但公开信息尚无细节,参考蜂巢能 源以及通用等其余厂商的无钴电池技术方案,我们认为比较有可能是通过掺杂 其余元素来大幅度降低钴含量的技术方案,类似技术包括蜂巢能源采用的“阳离 子掺杂+单晶正极+纳米网络化包覆”的系列技术以及蜂巢和通用汽车均提出的 NCMA 四元电池技术方案(通过铝元素掺杂降低钴含量)。CTP 结构:宁德时代采用大模组的 CTP 方案,显著提升能量密度 传统的电池包结构由“电芯-模组-PACK”三层结构逐步装配而成 。目前的动力电池组装工艺基本是由多个电芯单体(Cell)组装成模组(Module), 再由多个模组组装成 PACK 包。对于电池模组而言,除了电芯单体,还包括金 属盖板端板,线束,粘合剂、导热剂、模组控制单元等零部件。若干个模组再 加上热管理系统(BMS)、线束、控制器、外壳等构成电池 PACK 包。模组的存在主要是为了保护、支撑集成电芯,同时模组可以将众多电芯分隔开 后进行分区独立管理,对于温度控制、防止热失控传播、后期降低维修成本均 有帮助。但是由于模组的存在使得整个电池包的有效利用空间有所下降,也就 是模组越多则 PACK 包里面的零部件越多,后期成组效率也就越低。这也是为 何目前单体能量密度突破 300Wh/kg,但是受限于“电芯-模组-PACK”的三层装 配工艺限制,目前电池系统层面的能量密度仍处于 160Kw/kg。对于装配工艺层面的改进,后期趋势主要朝着“无模组或是大模组”趋势演进 特斯拉 Molde 3 采取大模组方案 。相比原 Model S 采用 16 个模组,Model 3 则采用大模组方案,主要采用 4 个约 2 米长的大型模组。将模组做大后,每个模组可管理的电芯数量增多,从而模 组数量和零部件数量均减少,一方面使得电池重量减少,Model 3 电池包的重 量比原来 Model S的电池包减轻了 15%,比顶配 Model S/X 的电池包减轻 6%, 另外也可使得 PACK 包能量密度提升。但是我们发现,Model S到Model 3虽然单体电芯通过21700更换成18500后, 单体能量密度有所提升,但是由单体到系统的转换率却出现了下降。所以特斯 拉的大模组方案的使用通过减少零部件达到减重的作用,最终可使得整体系统 能量密度提升,但是并未使得由单体到系统的转换效率提升。宁德时代的 CTP 技术并非完全取消模组,在大体思路上采取的是与特斯拉 Model 3 类似的大模组方案。根据宁德时代的专利,宁德时代的 CTP 采用的大模组方案里面包括利用若干个 塑料材质散热板分割的小空间,而方形的电芯可像电脑硬盘一样插入这些独立 空间。此外,在每个电芯两侧分布有导热硅胶垫片以及连接外部冷却管路的散 热通道。传统的 BMS 中由多个动力电池包 PACK 并联而成,每个 PACK 包括与之对应 的动力电池模组以及与之对应的电池监控单元(CSC)、电池管理单元(BMU)以及 继电器等。宁德时代的 CTP 技术亮点主要是通过将模组电池监控单元设置于动 力电池模组的壳体内部,从而使得动力电池模组内部结构更加紧凑。此外,在 模组电池监控单元上设置导电片,采用键合引线代替线束连接导电片与导线, 从而较好的提高电池包的集成度以及能量密度。 该方案可减少包括链接线速、侧板、底板等在内的约 40%的零部件数量,在电 池体积不变的情况下 PACK 包内体积利用率提升 15%-20%,生产效率提升了 50%,电池包质量能量密度提升了 10%-15%,可达到 200Wh/kg 以上,同时 也大幅降低动力电池的制造成本。技术源头 3:MAXWELL,“超级电容+干法电极”以 提效降本

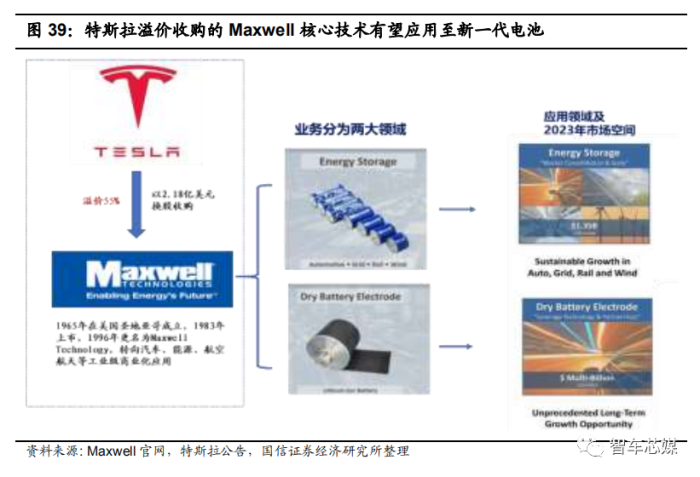

核心内容:基于对 Maxwell 技术的分析,我们认为 Maxwell 有望在超级电容 及干电极领域对特斯拉电池形成支持:一方面,超级电容将与锂电池结合使用 应用于大功率启停及高/低温场景,Maxwell 已开发出能量产的锂离子电容,将 作为瞬时功率较大(例如启动/刹车、急加速/减速时切换至超级电容模式)及温 度过高或过低时的替代电源,用于特斯拉中大型及跑车及储能业。另一方面,干电极有望成为特斯拉实现提效降本的关键技术,并拓宽了未来的技术路径(新 材料/无钴电池/固态电池)。 吸纳 Maxwell 外部技术布局新一代电池技术战略 2019 年特斯拉完成对 Maxwell 的收购。特斯拉于 2019 年 2 月 5 日宣布以 2.18 亿美元(折算每股 4.75 美元,溢价 55%)用换股方式要约收购 Maxwell 公司, 当年 5 月收购落地,特斯拉由此实现通过吸纳外部技术以布局电池技术战略。 Maxwell 有两大核心业务——干电极电池技术及超级电容驱动的能源储存业务。Maxwell 脱胎于 1965 年在美国圣地亚哥成立的 Maxwell Laboratories,主要就 物理领域服务政府机构。1983 年上市,1996 年更名为 Maxwell Technology, 转向汽车、能源、航空航天等工业级商业化应用。2006 年进一步进军中国市场, 在上海设立超级电容及高压电容两个部门。目前在中/美/德/韩四地布局,业务 分为用于动力电池的干电极技术、主要用于储能的超级电容两大领域。(1)储能技术:基于超级电容器产品打造,具备高功率密度(最高突破 5kW/kg), 长使用寿命(50 万次)和快速充放电等特征(5 秒~10 分钟)。2017 年收购主 攻小型电池领域的韩国超级电容器厂商 Nesscap Energy,补足产品线。产品应 用于汽车(包括吉利、通用等)、电网储能,轨道交通和风能等。公司预计 2023 年储能市场规模有望达 13.5 亿美元的市场,CAGR 为 20%。(2)干电池电极技术:初期用于电池超级电容器的降本促效生产,后续导入锂 电池生产中。作为无溶剂工艺,设备投资、成本及能耗均优于湿法涂覆工艺, 且比湿法更适用于高能量密度,对液体敏感的电极材料。干电池涂层工艺(即无溶剂涂层工艺)包含干粉末混合、粉末变成薄涂层成型 及薄涂层与集流体压合三个主要步骤。具体指在涂覆时,先将电极颗粒、粘合 剂和导电剂组成粉末混合物,再使用压出机挤出成连续的初始电极材料带,绕 卷后压在金属箔集流体上形成电极。在 Maxwell 实验室发表的《Dry Electrode Coating Technology》论文中,说明干电极可用于厚极片的制作,同时适用于正 极(NCM/NCA/LFP 等正极材料和铝箔)和负极(硅基材料/LTO 和铜箔)制作。干电极工艺更兼容目前主流的高镍电池(高镍正极+碳硅负极)体系。对于正极, 干电极能有效缓解高镍热稳定性差、易吸收水分等问题;对于负极,能大幅降 低预锂化(预锂化能有效缓解碳硅负极首次充放电将形成 SEI 膜带来的活性物 质损失问题)的难度,加快硅碳负极导入。干电池工艺核心技术在于电极配方和挤压技术实现的去溶剂化。Maxwell 关键 技术在于在电极配方上,将少量的(5%~8%)PTFE 粉末原纤维化作为粘接剂, 使正/负极材料能自支撑在挤压中成膜成卷,从而实现去溶剂化,规避传统浆料 湿法具有的溶剂有毒、易形成粘结层降低导电性、电极理化性质易变等缺点。对比使用了溶剂的湿法工艺(负极/正极粉末与具有粘合剂的溶剂混合,将浆料 涂覆在电极集电体上),干电池工艺具两大优势:一是大幅提效,由于干法成型 过程中,粘结剂以纤维状态存在使得锂离子能更好地进入活性物质颗粒,电池 具更好的导电性。在《Dry Electrode Coating Technology》论文的放电倍率测 试结果证明,同等条件下干涂层电极比湿涂层电极拥有更大的输出功率,同时 循环寿命更长、高温稳定性更好、充电/放电效率更高。二是有效降本,湿法工 艺需要用到相对更为复杂的电极涂覆机,且有毒的溶剂需要要使用烘箱进行干 化处理回收,因此流程简化的干法工艺在设备投资、材料成本和工人成本上具一定优势。技术源头 4:Hibar,补齐锂电池生产设备环节,助 力电池自产

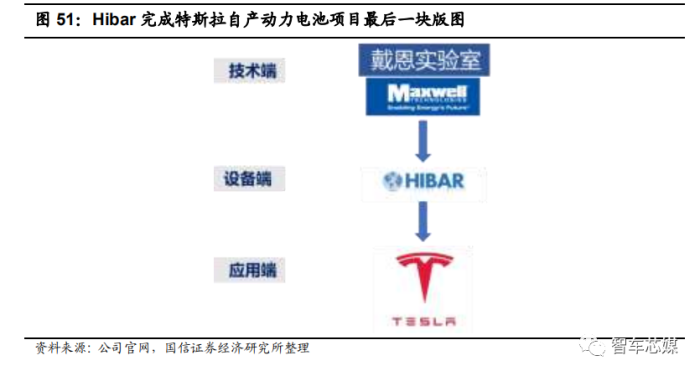

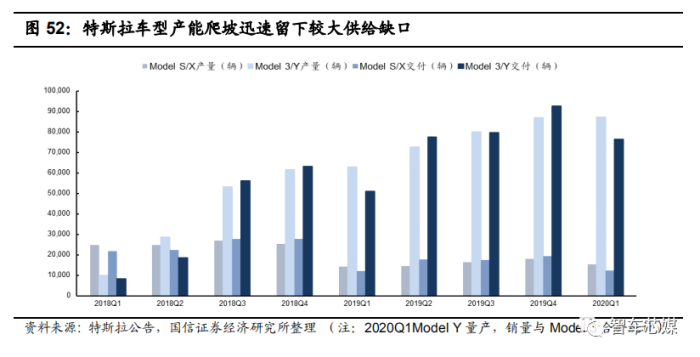

核心内容:特斯拉中/美/德三地工厂的车型产能快速爬坡推动电池需求快速上行, 而其与松下的合作的超级工厂产能由 35GWh 提升至 50GWh 的过程过于缓慢, 留下较大供给缺口,LG 化学、宁德时代相继被引入供应体系。故特斯拉具独 立生产电池的可能性,其于 2019 年低调收购的 Hibar 在锂电池生产设备及产 线上具多年布局,完成特斯拉自产电池的最后一块版图,有望实现电池产能稳定提升、将技术层面的积累运用到工艺中实现降本促销以及深度把控电池供应 链等目标。 Hibar 为一次电池及二次电池生产线的重要供应商,覆盖电芯完整生产流程;于上世纪 70 年代初由德裔加拿大工程师 Heinz Barall 创立,总部位于加拿大, 已在中国(宁波与佛山)、德国等地设制造工厂,专注于精密计量泵(1974 年 研制出第一台精密计量泵奠定行业龙头地位)、注液系统及电池制造系统。在电 池领域,拥有自动化电池制造和工艺设备、自定义包装设备、锂离子电池装配 和自动真空灌装系统等成套的生产线,覆盖了电芯完整生产流程,锂电池产品 可应用于电动车及消费电子,目前碱性电池生产流水线速度可达 1000PPM。首 席执行官在采访中表示,Hibar 自成立以来收入已实现 6 倍增长。2019 年 4 月 Hibar 获得加拿大国家研究委员会工业研援助计划授予的 200 万美元资助, 用于建设锂电池制造系统(主要为大容量电能存储领域)。特斯拉收购 Hibar 完成自产电池版图;特斯拉于 2019 年 10 月间收购了 Hibar, 完成其自产动力电池项目最后一块版图,将具备独立的电池生产能力、以及把 特斯拉领先的电池技术(来源于包括 Maxwell 在内的特斯拉研发团队)实践在 生产端的能力。特斯拉与最重要的电芯供应商——松下在产能问题上存在分歧。在电池制造上, 特斯拉与松下是近 10 年的深度合作(7 年独供合作),模式为:松下主供电芯, 在 Gigfactory 中的投资占比约 30%;特斯拉 60%的专利集中在电池,负责 Pack 层工作,包括改进电芯结构、优化模组/BMS/热管理系统等,经过一系列优化 后,其电池性能大幅提升(循环 500 次后,特斯拉电池剩 95%电池容量,而松 下出货的电池为 70%)。自 Model 3 推出后,特斯拉产能爬坡推动电池需求快 速上行,与松下的合资工厂产品由 35GWh 提升至 50GWh 的过程过于缓慢, 留下较大的供给缺口,因此于 2020 年初将 LG 化学、宁德时代引入供应体系。(1)实现电池产能的稳定提升,配套全球扩张计划。目前特斯拉在美国(规划 年产能 50 万)、上海(一期年产能 15 万辆)及德国三地均设整车工厂,松下产 能吃紧,与大众、奔驰及戴姆勒等传统车企大笔投建电池工厂的目标相同(奥 迪、奔驰均曾因电池供应问题推迟交付 e-tron、EQC 相关电动车的交付),特 斯拉有动力自设产线保障电池供应的稳定性;(2)有利于性能提升及降本。掌握生产制造环节,有利于特斯拉将多年在技术 层面的积累运用到工艺中,能实现新技术的主导应用,同时降本效应显著,预 计自产产线投产后动力电池成本有望降至 100 美元以下(降低 10%~20%);(3)牢控三电领域。与过去传统车厂包揽发动机总成技术类似,电动车三电系 统是厂商需牢牢掌控的核心技术。自建产线能实现对电池供应链的深度把控。19-20 年特斯拉已申请专利:重心在电池寿命

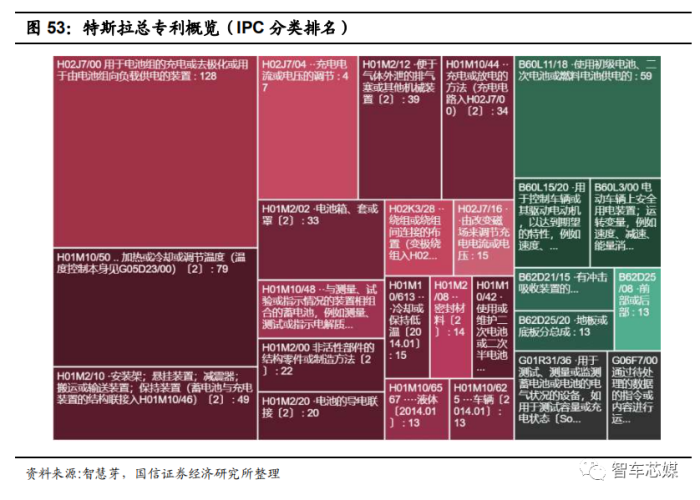

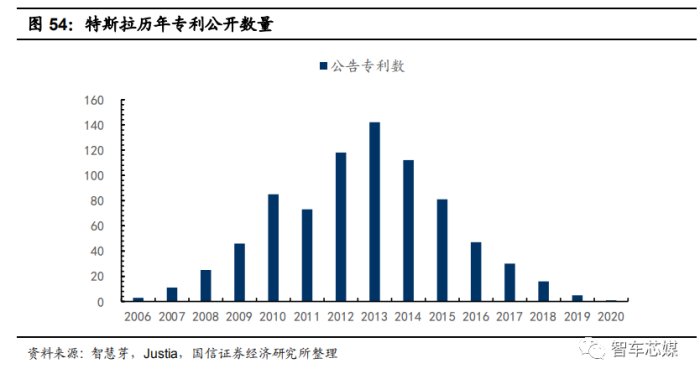

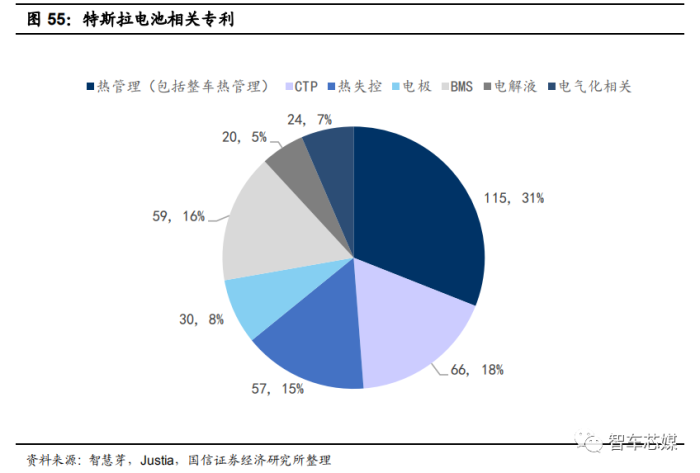

截止 2020 年 5 月,Tesla, Inc.累计申请并公布了 795 项专利,其中有 758 项发 明,37 项外观设计。在所有公布的专利中,有 630 项有效,102 项未得到专利 局确认,55 项已失效,8 项正在审核。在 2017 年以前特斯拉申请的电池研发专利主要涉及充电技术、动力电池包装、 封装和装配技术(Pack)、电池管理技术(BMS)、极片技术等,并且专利申请 数量在 2013 年左右达到高峰。从 2017 年后,经过和 Jeff Dahn 研究团队共同 研发积累,特斯拉逐步开始在电解液添加剂、电池阳极材料、负极钝化膜等研 究领域开始发力。在 2019-2020 正申请或被批准的专利中,共有 4 项有关电解液添加剂的新型专 利,2 项有关电池检测安全性和循环性检测的新型专利。根据美国专利与商标 局(US Patent and Trademark Office),专利数据库网站智慧芽和 Justia 的公 开信息,这些专利旨在极大地改进电池循环寿命,加强电池安全性能。

获取更多评论