行李箱盖的一般设计

文章来源:汽车技研

发布时间:2021-01-31

行李箱盖系统主要由行李箱盖焊接总成、行李箱附件(开启机构、锁、密封条等)组成。

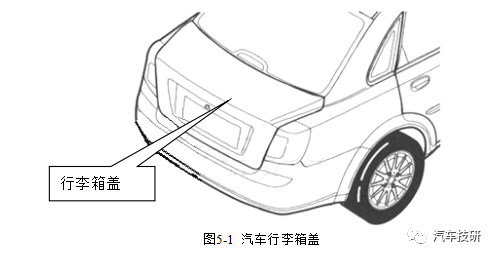

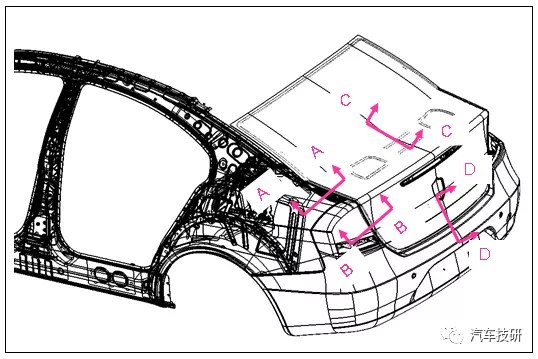

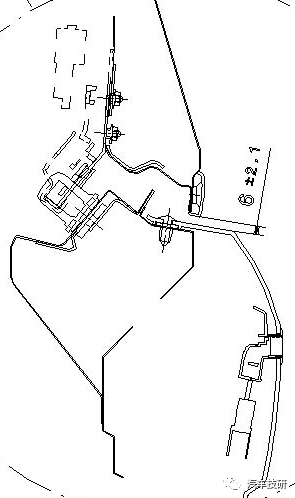

行李箱盖系统是汽车车身结构中相对独立的总成,是供乘员取放行李、工具及其他备用物品的必要通道,其基本形状及在车身上的位置如图5-1所示。行李箱盖系统主要由行李箱盖焊接总成、行李箱附件(开启机构、锁、密封条等)组成。本章主要讨论行李箱系统的总体布置和行李箱焊接总成的设计。行李箱盖系统的组成如图5-2所示。

行李箱盖的设计直接影响到整车的造型效果、密封性、视野以及噪声控制等诸方面。行李箱盖结构设计与附件布置考虑的因素也较多,既要保证行李箱盖与整车的协调一致,还要保证行李箱盖本身的技术要求。

行李箱盖焊接总成包括行李箱盖内外板(或称为内外蒙皮)、行李箱盖加强件等,是一个整体涂漆、未装配状态的钣金焊接总成,是实现行李箱整体造型效果、强度、刚度及附件安装的基础框架。

行李箱盖作为汽车的组成部分,是车身尾部最富变化和最受人关注的对象。一方面,行李箱盖作为车身结构中的重要组成部分,其造型风格、强度、刚度、可靠性及工艺性等必需满足车身整体性能的要求;另一方面,行李箱盖结构自身的视野性、安全性、密封等性能,既对整个车身结构性能影响较大,也是行李箱盖功能要求的重要部分。

第一,对使用方便性来说,要求开关灵活、轻便、自如,在最大开度时能可靠限位,同时开度应足够,确保上下物品方便性。

第二,对视野性来说,要求行李箱盖外板上表面的高度(或扰流板高度)不得影响内后视野的下视线;

第三,对可靠性安全性来说,要求足够的强度、刚度,不允许因变形而影响行李箱开关可靠性,行李箱盖开关时不允许有振动噪声,并且部件性能可靠、不干涉,碰撞中行李箱不允许自行打开,以确保物品安全。

第四,对密封性来说,要求雨、雪、尘不能进入行李舱内,应具备良好的气密封性。

第五,对工艺性维修性来说,要求易于生产制造,拆装方便。

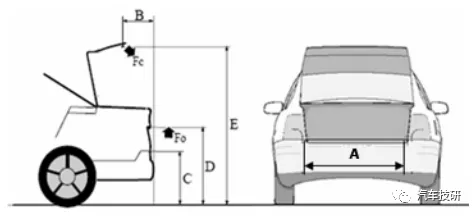

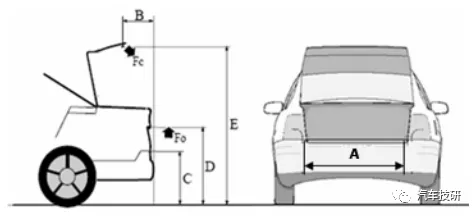

与行李箱盖设计相关的总布置参数如表5-1和图5-3所示。

行李箱盖开启后,应为用户提供足够的取放行李的通过空间,行李箱盖的开口宽度则显得犹为重要。开口宽度A主要受到整车宽度、后灯位置及造型、两侧流水槽结构的影响。在整车的效果图冻结后,这个开口宽度已基本确定。

开口宽度A最小应在850mm,一般选取950mm,当然,在车宽允许的情况下,这个值越大越好。在进行效果图分析时,就应对这个尺寸进行检查,同时要考虑后灯的布置对流水槽的影响,使流水槽在满足排水性的前提下尽量窄,以增加开口宽度。

三厢轿车的行李箱盖开启后,其最下端应向车的前方移动。关闭力作用点水平长度是指,当行李箱盖开启到最大位置时,人手的施力点(行李箱盖最后端)与汽车尾部的水平距离。如果这个尺寸过小,人在取放行李时,头部容易触及行李箱盖,对操作造成影响。如果这个尺寸过大,人在关闭行李箱盖时,需要将手尽量伸长,对于身材较小的用户,操作起来较为困难,且减小了外力的力臂,使关闭起来较为费力。

关闭力作用点水平长度设计在200-400(mm)之间,一般选取300mm左右为宜。这个尺寸是通过行李箱盖开启机构特别是铰链轴心线的位置来实现的。

门槛高度是指行李箱盖关闭时,最下端的离地高度,这个尺寸对用户取放行李具有直接影响。如果门槛过高,超出行李箱承物面较多,用户取放行李时始终有较大距离的“抬升”过程,对用户的使用造成影响。如果门槛过低,在进行追尾试验时,行李箱盖将直接承受后部的冲击力,能量得不到有效传递,甚至可能通过行李箱内的物品,传递到后排座椅,对后排乘员的安全构成威胁。

门槛高度应在效果图分析时进行检查,设计在550-660(mm)之间,一般选取600mm左右。这样的门槛高度,既不会高出行李箱承物面很多,又能使追尾时,由后裙板接受冲击力,通过后纵梁有效传递能量,确保乘员安全。

行李箱盖关闭时,需要施加外力使行李箱打开。开启手柄高度是指外力作用点的离地高度。这个尺寸主要受到行李箱高度和人机的影响。手柄的设计位置不能过低,这样会使身材高大的用户需要较大程度的弯腰才能触及手柄。手柄位置过高时,手的施力较别扭,同样不利于用户操作。

当手柄安装在牌照灯装饰盖上,或者直接用装饰盖代替手柄时,施力点的位置首先要满足牌照安装的法规要求。

开启手柄高度应在效果图分析时进行检查,设计在600-800(mm),一般选取700mm左右。

行李箱盖开启的最高位置,是指行李箱盖开启到最大角度后,其尾端的离地高度。如果开启高度过高,在关闭时,身材较小的用户较难施力。如果开启高度过低,在用户特别是身材高大的用户取放行李时,头部容易触及行李箱盖,对用户造成伤害。

这个高度由行李箱盖开启机构的设计参数决定。当行李箱盖的铰链轴心线布置完成后,应根据开启最高位置参数的要求确定最大开度,并校核关闭力作用点水平长度,并根据需要调整轴心线位置。当轴心线和开度最终确定后,应根据最大开度,在铰链上设计限位机构,实现最大开度的要求。

开启最高位置设计在1500-1800(mm)之间,一般选取1600mm左右。

行李箱盖的操作力包括开启力和关闭力。操作力过大,将对用户的使用带来不便,但操作力过小,反而增加行李箱盖的不稳定性,影响用户使用安全。行李箱盖的操作力一般设计在40-50N之间。

在行李箱盖总成重心、重量基本确定后,行李箱操作力主要是通过行李箱开启机构的设计来实现的,包括轴心线位置、铰链结构、弹性机构的设计等,这方面的知识在“两盖系统附件”中进行详细介绍。

行李箱盖是车身结构中的一个分总成,行李箱盖设计应与车身总体设计相统一。在进行具体的行李箱盖设计前首先应根据整车参数,以同类型车为参考,进行行李箱盖部分的产品描述,确定行李箱盖类型、附件类型及种类。

根据设计任务书和调研的分析结果对行李箱盖总成及零件进行定性描述;

输入一般指:市场部提供的设计任务书;车身CAS表面数模;设计法规等。输出一般是确定需要建立的三维模型、二维图纸、特性清单和技术要求等;

3.确定行李箱盖边界,进行行李箱盖的总体结构方案设计:

当然,上述的设计步骤并不是绝对不变的,要根据设计的需要灵活进行,各步骤之间的反复往往要多次进行,如:根据铰链位置等初步确定行李箱盖边界,然后进行附件布置,但布置过程中出现问题又要求重新修改边界等等,各步骤不断交叉进行,多方面考虑才能保证最终设计的合理。

行李箱盖附件的布置可分为两大部分,一部分是要与外部行李箱开口周边相配合的附件如铰链或四连杆结构、行李箱锁的锁体等;另一部分是行李箱内部的附件如行李箱锁的拉杆(拉索)等。行李箱盖外附件的布置是在确定行李箱盖与行李箱开口周边结构件之间的关系的情况下进行的。在整个行李箱盖附件的布置设计过程中不存在一个结论性的方法和流程,是一个逐步调整、逐步优化的过程,具有明显的试探性、反复性和不确定性等特点。一般情况下,在进行行李箱盖附件布置时,首先在满足各附件基本的功能要求的情况下给出附件各自粗略的初始定位;然后在保证不出现安装干涉和运动干涉的情况下对它们的位置进行逐步的调整和细化。在调整的过程中,各附件的位置是相互作用的,都有可能进行变动,不会出现给定某一或某些附件的位置,而只调整其它附件的情况。

行李箱附件的布置、设计、校核、技术要求等内容具体可参见两盖系统附件部分,这里主要介绍行李箱盖主断面设计和行李箱盖钣金设计。

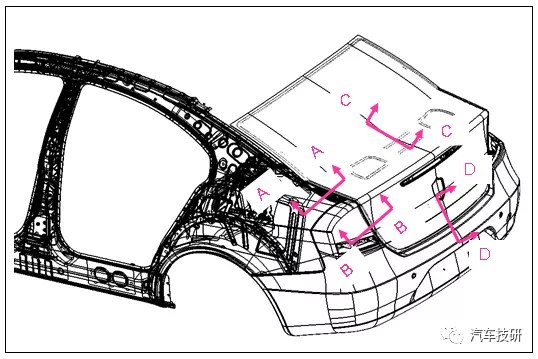

在进行行李箱盖焊接总成详细设计之前,通常根据CAS面进行主断面制作和分析,通过主断面预先进行附件初步布置与造型和设计可行性分析,主断面的设计与上述附件的布置为同步工程,也是造型设计阶段的主要工程输入。行李箱盖需要制作的主断面分布如图5-4所示。

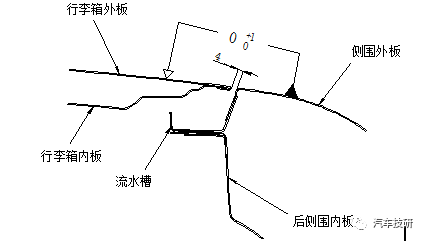

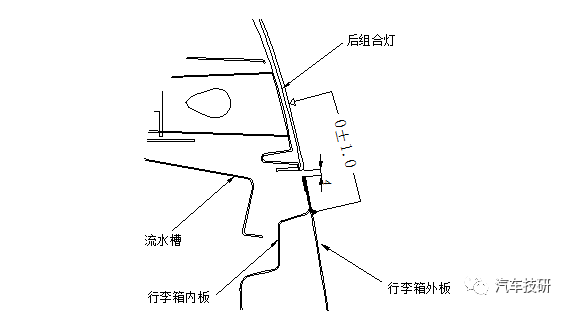

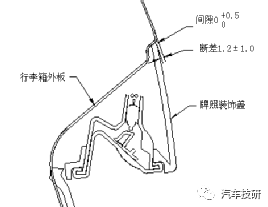

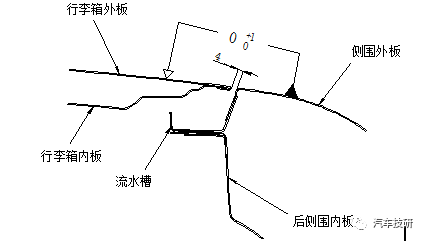

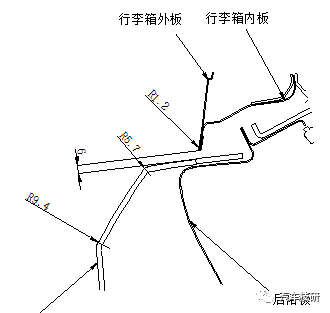

A-A断面(图5-5)表达的是行李箱与侧围的相互关系。此断面一般包括行李箱内外蒙皮、侧围外蒙皮、后侧围内蒙皮、流水槽等。行李箱与侧围的间隙比较明显,一般为3~5(mm),公差在±0.5~±1.5(mm)之间,段差为0.5mm或1mm,侧围一般应高于行李箱,段差的具体数值要根据具体的外形和分块线来确定,原则是从侧面看不到行李箱与侧围的缝隙。

A-A断面还要考虑行李箱的密封结构。一方面,流水槽要有一定宽度,便于流水。另一方面,行李箱的开口宽度要求流水槽尽量窄。此时,要通过增加流水槽的深度来提高排水性能,使流水槽宽度尽量减小。同时,应要求侧围与流水槽的搭接位置,在满足焊接通道和冲压要求的前提下尽量减少斜度,使流水槽的宽度得到控制。

另外,该断面确定后,行李箱内板两侧上部的密封面结构得以确定。

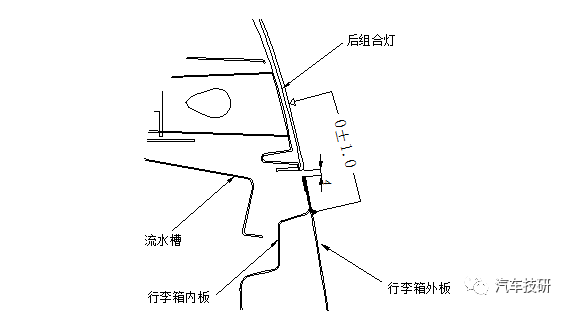

B-B断面(图5-6)表达的是后组合灯、行李箱与侧围的相互关系。此断面与A-A断面类似,只是后组合灯替代了侧围外板。行李箱与后组合灯的间隙一般为3~5(mm),公差在±0.5~±1.5(mm)之间,段差为0.5mm或1mm,后组合灯也应高于行李箱盖,具体情况要根据外形和此处的分块来确定。

B-B断面同样需要考虑行李箱的密封结构。除了A-A断面中所提及的因素外,还要考虑后组合灯对流水槽的要求,如果需要在流水槽上设计安装点,应考虑后组合灯安装面的排水性。

另外,该断面确定后,行李箱内板两侧下部的密封面结构得以确定。

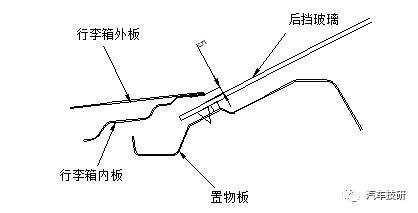

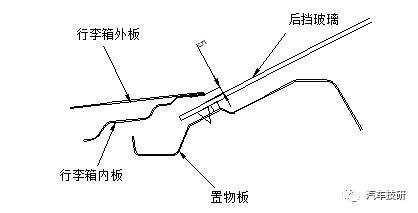

C-C断面(图5-7)表达的是行李箱盖上端与后挡玻璃结合的结构。这个断面包括行李箱内外板、后挡玻璃、置物板等,主要考虑行李箱的密封结构和开启过程运动间隙。

在行李箱上端,密封条夹持在置物板的翻边上,置物板应构成类似流水槽的形状,也应使这个流水槽尽量窄,使整个行李箱的开口加大。但是,受到行李箱密封面布置和排水性的影响,流水槽应有一个宽度,这里同样可以通过增加深度来提高排水性。另外,置物板形成的这个流水槽,应设计成中间高、两侧低的形状,使雨水能自动流到两侧的流水槽而排出。

行李箱在关闭时,与后挡玻璃的间隙应不小于10mm。另外,在铰链轴心线确定过程中,应根据这个断面,对行李箱盖的运动包络进行检查,在任何运动位置,都应与后挡玻璃保持5mm的间隙。这个间隙可以通过改变行李箱上端收口位置和铰链轴心线的位置来调整。

另外,该断面确定后,行李箱内板上部的密封面结构得以确定。

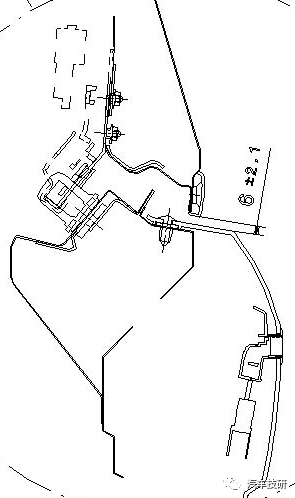

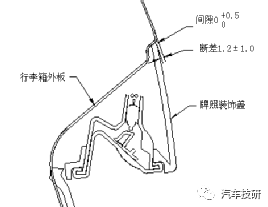

D-D断面(图5-8)表达的是行李箱盖下部与后保险杠的结构。这个断面包括行李箱盖内外板、后保险杠、后裙板等。行李箱盖与后保险杠的间隙一般为5~8(mm),公差一般在±0.5~±1.5(mm)之间。

在行李箱下端,密封条夹持在后裙板的翻边上,由于下部是流水位置,这里不应再设计流水槽,而是将后裙板与后保险杠上端的搭接面直接设计成一个向下的斜面,使水流出车外。为增加行李箱开口尺寸,后裙板的翻边应尽量靠外,但这受到行李箱内板成形的影响。

该断面确定后,行李箱内板下部的密封面结构得以确定。

另外,D-D断面还要对行李箱锁的布置进行考虑(图5-8a)。在布置行李箱锁时,要确保行李箱锁在行李箱盖上的布置空间,以及设计加强件的可行性,加强件的焊点不应出现在密封面上。特别需要注意的是,锁销在后裙板上的布置,很容易受到后裙板冲压性的影响。锁销的位置,应首先保证后裙板的冲压可行性,另外应尽量使锁销低于后裙板侧面的高度,便于设计装饰盖,将锁销盖住,同时在用户取放行李时,也不会因锁销的突出而影响操作。

行李箱外板的设计较为简单,主要是根据外A面和主断面进行制作。外A面确定了行李箱外板的基本形状,主断面则确定行李箱外板在各个部分的收口位置,扣合边的设计尺寸与车门扣合相同,这里不再介绍。

根据造型需要,行李箱外板上可能还设计有牌照灯盖和开启手柄,此时应考虑相应零件的安装和密封方式。

牌照灯盖的安装如图5-9所示,外板的斜面既要保证冲压性,又要确保牌照灯、开启手柄的安装和运动空间。牌照灯盖与行李箱外板的间隙应控制在0mm,且设计上偏差为0.5mm,段差应根据具体车型的造型A面来确定。

牌照灯盖的安装方式分为卡接、螺栓连接及螺栓和卡接都采用的混合连接三种,为安装牢固,一般不要仅通过卡子连接,特别是在两侧,固定点应距离灯盖的两端尽量近,防止两端的翘曲。牌照灯盖应具备良好的密封性能,一般是在周边(或者仅上部边缘)内部粘贴密封条,行李箱外板上应设计相应的密封面进行密封。

行李箱外板一般选用外观性能较好的BUFD-FD-D-Q/BQB408等材料,厚度在0.7-1.0(mm)不等,为提高防腐性能,还可以采用镀锌板或铝板。

行李箱内板相对于外板而言,设计自由度大,需要满足的功能多,结构也较为复杂,应根据行李箱内部的功能,按一定的程序进行数据制作。

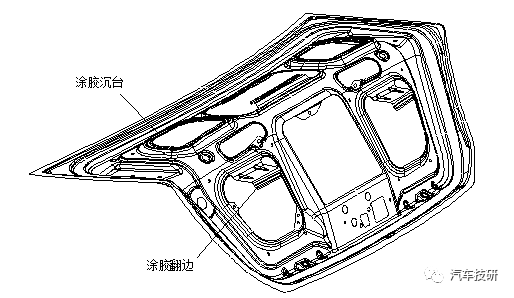

行李箱首先应满足的功能,是对整个行李舱的密封。因此,密封面的设计在行李箱内板的设计中犹为重要。在行李箱主断面设计中,已将各个部分的密封面断面进行了定义,在设计密封面时,应分上部、下部、左侧上部、左侧下部几个部分,将断面提供的轮廓沿外A面的形状扫描,形成分散的各个密封面。

在主断面确定后,密封面的设计主要是各区域之间搭接面的设计,各区域的密封面应剪切适当,使过渡面尽量平滑。由于各区域密封面的角度不同,过渡面容易出现扭曲,此时要通过调整密封面角度、密封面剪切位置进行调整,应确保有效的密封面无明显的扭曲现象。

密封面应设计成左右对称的整圈面,同时还要设计出密封条夹持翻边的参考面,参考面在断面中应与密封面保持垂直,且应位于有效密封面的正中,扫描路径、剪切位置都应与密封面保持一致。

有效密封面受到密封面两侧的斜面控制,斜面距离过近,有效密封面减少,反之亦然。有效密封面宽度应不低于20mm,否则将影响密封效果。

行李箱盖内板的最外一圈,用于与外板扣合,可以直接通过外A面的偏置得到。边界的定义可参照车门扣合参数设计,这里不再详细介绍。

需要注意的是,为提高行李箱盖的涂装防腐性能,扣合面不应过宽,应根据扣合尺寸,及时地通过台阶形状,在内、外板之间设计出空腔。

在密封面以内,是行李箱盖内板的形状面。形状面要与行李箱盖外板保持一定的空腔,以增强行李箱盖总成的刚性,也有利于提高涂装防腐性能。另外,基本形状面应尽量设计简单,可通过平面或简单扫描面组成,在基础形状面上,设计铰链安装面、撑杆安装面、内饰安装面、加强沉台、锁安装面等结构面,使整个内部形状面复杂化,有利于内板本身强度的增加。对较为平坦的形状面区域,应设计加强筋、沉台等结构提高强度。

另外,内板形状面上的开孔不可避免,根据孔的功用,主要包括定位孔、线束安装孔、内饰安装孔、铰链安装孔、排涂孔、通线孔、减重孔等,定位孔的设计与前罩类似,这里不再赘述。其他不同的功用对应孔的不同形状和大小,应根据具体需求设计。

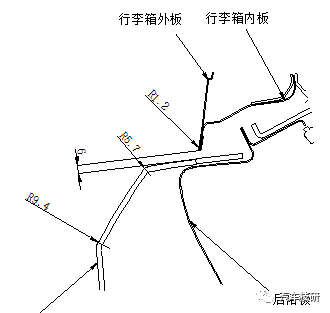

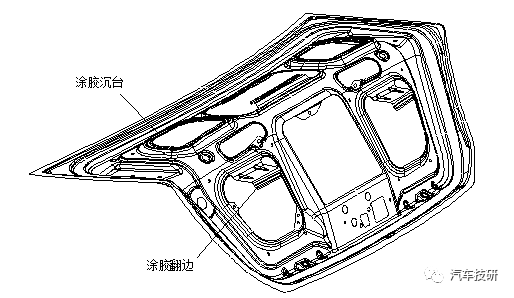

行李箱内外板之间,除了周边扣合以外,还应在中部设计涂胶位置,以增强行李箱盖总成的整体刚度和强度。涂胶可通过涂胶翻边和涂胶沉台来实现(图5-10)。

采用涂胶沉台时,应使沉台底面距离外板3mm以内,使涂胶后内外板能紧密贴合。

采用涂胶翻边时,内板上涂胶翻边的高度应控制在50mm以内,否则翻边自身偏软,不利于强度的增加,内外板之间的距离应控制在3mm以内,使涂胶后内外板能紧密贴合。涂胶部位设计断面与车门相同,这里不再介绍。

如果在内板距离外板较远的区域设计涂胶翻边,可首先在内板上制作沉台,在沉台的底面设计翻边,这种两级台阶的设计方式,使翻边高度得到减少,同时也提高了翻边周围开孔区域的强度。

采用涂胶翻边,需要特别注意的是,沿翻边展开方向,应计算开孔大小,使开孔部分的材料足以用于冲压翻边。

在行李箱盖关闭时,应设计限位块,使关闭力得以缓冲,同时保证关闭后行李箱盖与周边零件的位置关系。限位块一般有两种方式,一种是安装在行李箱内板上,关闭时与车体发生抵触,另一种则是安装在车体上,关闭时与行李箱盖内板发生抵触。

无论哪种方式,限位面的设计是由限位块的位置决定的。首先应对行李箱关闭时的宽度和长度方向进行限位,同时,限位块的中心线应与行李箱旋转轨迹相切,使关闭时限位块与限位面垂直抵触。

行李箱盖内板的材料一般选用DC06等材料,厚度在0.7~1.2(mm)不等,不应过薄,否则影响行李箱盖的刚性和强度。为提高防腐性能,还可以选用镀锌板或铝板。

在铰链安装、锁安装等位置,为增加安装的强度,应设计加强件,加强件的设计与车门加强件基本相同,既要保证自身的强度,还要使所安装零件的应力有效传递和吸收,同时,加强件与内板的焊接位置应由多个面组成,但不应出现在密封面上。

加强件的材料可以根据实际的需要,选择DC01、DC03、DC04、SPHC等材料,厚度0.8~2.0(mm)不等。

获取更多评论