一款平行轴式电驱桥的开发

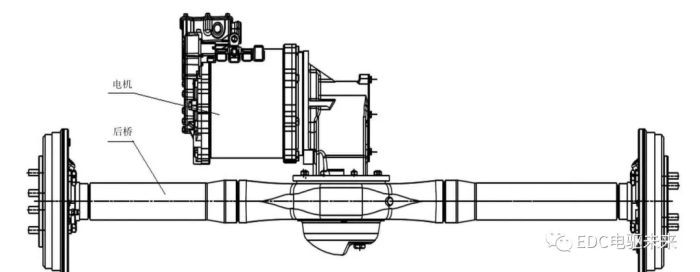

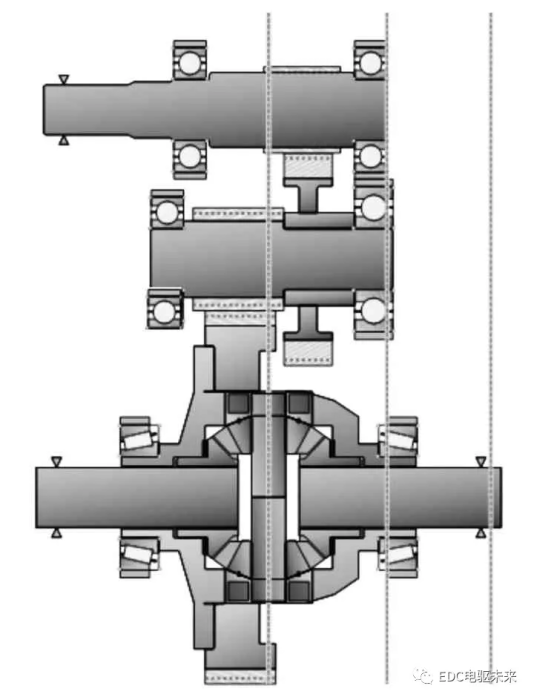

根据物流车整体总布置,综合技术、生产、使用要求、经济性等多方面进行分析和评估,给出总体设计方案。沿用传统燃油车底盘,动力系统为后置后驱,电机采用主流的机电集成化布置——电机平行于桥壳,电机、减速器挂接于驱动桥上,如图1所示。电机输出动力经主减速器和差速器传经半轴,再到车轮,以实现驱动汽车前行。

图1 机电集成电动后桥

1 设计分析及结构设计

整体结构包括:桥的承载件(桥壳)、驱动车轮的传动装置(半轴等零部件)、悬挂件、制动系统。动力传递特点:动力输入与后桥输出呈平行分布。因此,如何既能实现这种形式力矩传递,同时又要获得较好NVH水平的减速器,是这款后桥设计的重点。此减速器设计中,圆柱斜齿轮和轴承型号选择也是设计的关键。

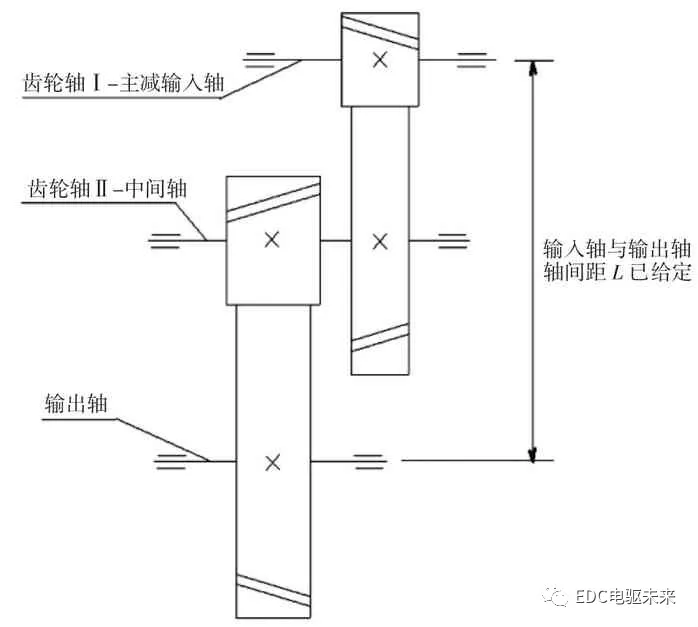

根据整车给定速比及电机输入轴至后桥输出轴的距离,减速器采用二级减速,齿轮布置形式如图2所示,输入扭矩通过齿轮轴Ⅰ与装于齿轮轴Ⅱ上的Ⅱ轴齿轮的啮合传递至齿轮轴Ⅱ,齿轮轴Ⅱ通过与被动齿轮的啮合传至差速器。

图2 减速器齿轮布置

2 零件参数选择及校核

一般来说,在齿轮设计中,如果齿轮参数(齿数Z、模数m、螺旋角β、压力角α、齿宽系数Φ等)选择不合理,会使齿轮齿面接触疲劳强度不足,可能在使用过程中发生磨损、点蚀、胶合及塑性变形等齿面损伤,引起震动、噪声等不良情况。轴承型号选择不当,会出现早期失效,使用寿命严重下降,造成三包索赔。

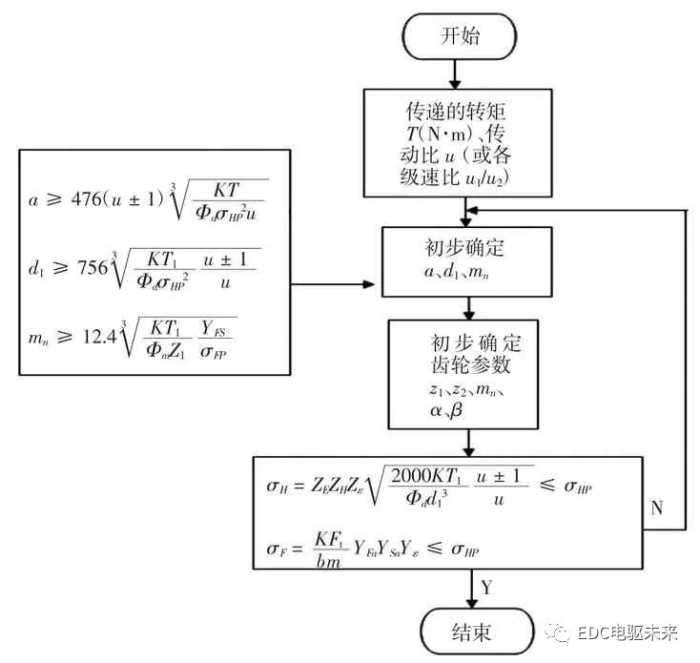

减速器各级速比u、轴间距a分配、齿轮参数设计流程,如图3。

图3 设计开发流程

公式中:a为轴间距;d1为小齿轮分度圆直径;mn为法向模数;u为速比;k为载荷系数;T为转矩;φa、φd、φm 为齿宽系数;Z1为小齿轮齿数;Z2为大齿轮齿数;YFS为复合齿形系数;σFP为齿轮许用弯曲应力;σHP为齿轮许用接触应力;α为压力角;β为螺旋角;σH齿轮接触应力;σF为齿轮弯曲应力;ZE为弹性系数;ZH为节点区域系数;Zε重合度系数;YFa为齿形系数;YSa为载荷作用于齿顶时的应力修正系数;Yε为弯曲强度计算时的重合度系数。

2.1 齿轮参数选择及校核

齿数Z,当中心距一定时,齿数取多,则重合度增大,改善了传动的平稳性,但是齿数增多则模数减小,齿轮的抗弯强度降低,因此,在满足抗弯强度的条件下,宜取较多的齿数。

一般最少齿数不应产生根切,互相啮合的齿轮,齿数间不应有公因数,速度高的齿轮更应注意这点。

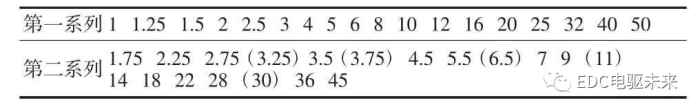

模数m=P/π(mn为斜齿轮的法向模数,P为齿距),m越大,则P越大,齿轮就越大,齿轮的抗弯曲能力越高,它是齿轮抗弯能力的重要标志。模数由强度计算或结构设计确定,要求圆整为标准值。我国颁布的齿轮模数的标准系列如表1所示。

表1 标准模数(摘自GB/T1357-2008)

螺旋角β:反映齿轮特征的一个重要参数,β大,则重合度ε增大,则传动平稳,噪音降低,但工作时产生较大的轴向力,轴承载荷就比较大,也会造成壳体尺寸相应增大,同时降低传动效率。β太小,将失去斜齿轮的优点。所以β的大小应根据工作要求和加工精度而定。

基于对市场上部分电动后桥的对比分析和专业齿轮厂家的沟通交流,结合《减速器和变速器设计与选用手册》,在微车及乘用车电动后桥齿轮设计中,一般推荐模数m选择在3.5以内,螺旋角一般选择35°以内,对在 10°~ 30°,压力角 α 一般选择 20°,此外也采用其他齿形角,如 14.5°、16.5°及 22.5°等。

齿宽系数Φ:系数取大些,可使中心距及直径d减小,但齿宽越大,载荷沿齿宽分布越不均匀,因此齿宽不宜太大,一般根据公式b=(6.5-8.5)m初选。

在参数选定后,校核齿面接触疲劳强度及齿根弯曲疲劳强度,强度条件为:σH≤ σHP,σF≤ σFP。计算方法按照《机械设计》公式计算。

2.2 轴承选型及校核

多数新能源减速器内部一般选用深沟球轴承。深沟球轴承装配要求不高,即壳体或轴的结构设计相对简单,价格相对低,一般会优先采用。在不满足使用要求时,也会选择加强型或圆柱滚子轴承。选择该类轴承的优势在于不用考虑其预紧。随着轴承研究的不断深入,一些轴承厂家可以提供有关轴承寿命研究的更多数据,如圆锥滚子轴承预紧量与寿命曲线图,可以指导客户选择合适的手段(如调整垫片)来实现轴承的预紧。因此,在深沟球轴承无法满足产品设计要求的情况下,有些产品也选择了圆锥滚子轴承。轴承寿命计算一般按照《机械设计》所推荐的方法。

3 MASTA软件分析

根据齿轮、轴承等部件的详细参数,在MSATA软件中建立仿真模型。对齿轮强度、轴承寿命二次分析,并通过齿轮强度、齿轮总重合度、齿轮效率及轴承功率损失等各项值对齿形参数进行调整,达到齿轮高强度、低噪音和较高传动效率的要求。由于整车未能提供加载工况,按最大扭矩工况来分析。仿真模型,见图4。

图4 仿真模型

3.1 运用MASTA软件对比分析齿轮

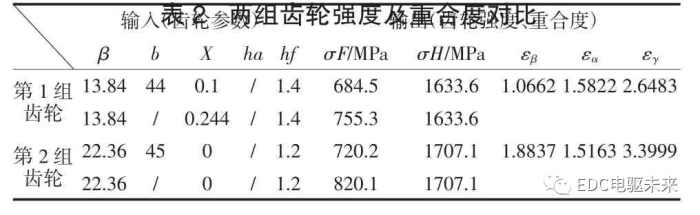

以二级齿轮传动为例对两组齿轮分析,如表2所示。

表2 两组齿轮强度及重合度对比

在保证轴间距,主减速比不变的情况下,从表2数据对比来看:通过调整齿轮参数,如螺旋角β、齿宽b、齿顶高系数ha、齿根高系数hf等,重合度εγ提高了28.4%,齿轮强度提高了4.5~8.6%,重合度的提高可以改善NVH性能。同时也验证了,近年来国内外汽车变速器厂所提出的“细高齿”齿轮设计,在提高齿轮性能上是非常有效的(备注:①表2中仅体现了齿轮部分参数;②两组齿轮相同参数用“/”代替)。

3.2 运用MASTA软件对传动效率对比分析

在额定工况(扭矩90 N·m,功率30 kW,转速3 183 r/min)对两组齿轮的传动效率进行对比分析如表3所示。

表3 两组齿轮传动效率对比

根据表2、3,结合ISO14179标准的计算公式,可知增大螺旋角β或减少压力角α有利于减少齿轮功率损失,系统效率提高。

4 产品性能试验验证

后桥顺利通过齿轮疲劳试验、道路耐久试验及道路NVH测试,优势明显。具体如下:

4.1 齿轮疲劳试验试验结果

齿轮疲劳寿命均在50万次以上,最高达到100万次。满足《QC/T534汽车驱动桥评价指标》6.2齿轮疲劳评价指标:试验数据遵循对数正态分布(或布尔分布),取其中值疲劳寿命不低于50万次,试验样品中最低寿命不得低于30万次。

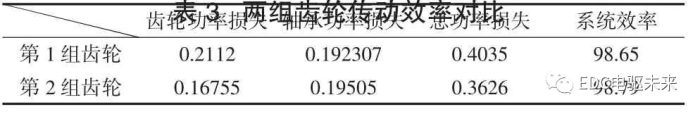

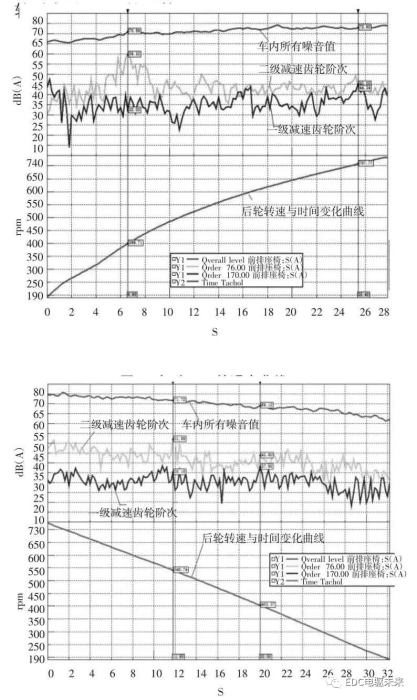

4.2 道路NVH测试

采用LMS数据采集系统采集车轮后轮的转速,二级齿轮的阶次是76,一级齿轮的阶次是 170。测得汽车加速和滑行时司机右耳噪声:加速工况,二阶齿轮最高59.52 dB,一阶齿轮最高44.34 dB(见图5);滑行工况下,二阶齿轮最高51.89 dB,一阶齿轮最高37.92 dB(见图6)。由噪音值表现看,该减速器齿轮的设计,分贝值很低且整个噪声曲线(蓝色曲线)非常平稳,尤其是一级齿轮,体现了高重合度齿

图6 滑行工况的噪音曲线

5 结论

该款电动后桥,顺利通过了各项台架试验和道路耐久试验验证,目前已经成功转批产。在此项目中所积累的经验,尤其是齿轮设计、轴承选型及NVH提升的经验,已推广应用于其他同类产品上,且NVH水平得到了顾客的认可。相信在国家大力倡导发展新能源汽车的背景下,此后桥的成功开发将加快某公司电动后桥市场的开拓,也将创造更大的经济效益。

获取更多评论