一种同轴式电驱桥减速器的开发

电驱桥是新能源汽车上最重要动力传动部件,电驱桥总成的结构和传动性能直接影响电动车辆的整车布置和整车性能。电驱桥总成一般包括电机、减速器、桥管、半轴等主要部件。考虑体积、成本和可靠性等因素,将电机与减速器同时集成在电驱桥上是目前的趋势。

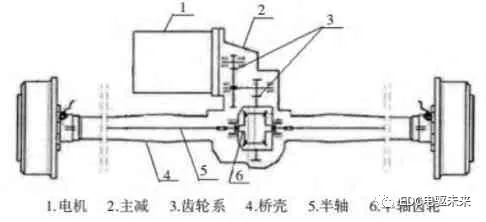

目前市场上的大多数电驱桥减速器为偏轴式(展开式)减速器,采用定轴式圆柱齿轮的两级减速结构,其电机的转子轴相对输出轴(差速器)的中心线是偏置布置的(如图1)。这种结构出现时间比较早,工艺相对成熟,但是无法解决电机偏置所带来的问题:

图1 采用偏轴式减速器的电驱桥结构图

减速器的径向尺寸较大,影响电动车辆的整车布置,特别是影响动力电池或电机控制器的安装空间。

由于电机重量较大,电机偏置悬挂会导致桥体上的弹簧座板承受额外的倾覆力矩,导致电驱桥在车辆运行过程中出现低频抖动,产生额外噪声,影响驾驶舒适性。

电机轴与减速器输入轴在进行花键耦合时,容易由于内外花键不同心而引起可靠性问题和NVH问题。

以上亟需解决的难题,关键点就在于减速器上。而采用同轴减速器结构的电驱桥,因其结构紧凑,在电动汽车上应用具有无可比拟的优势,能较好地解决上述问题。

在现有技术中的同轴式电驱桥大部分为行星齿轮减速结构,这种结构能够将径向和轴向尺寸都控制的较好,是电驱桥中结构最紧凑的设计之一。但行星减速用的内齿圈制造难度大,而且行星齿轮需求数量多,总的成本高,在同样动力下至少是普通定轴式齿轮两倍以上的成本,所以不能够很好的广泛运用。

有鉴于此,某公司设计研发了一种采用定轴式圆柱齿轮作同轴减速器的电驱桥总成,这种结构让电机总成和差速器总成实现了同轴居中,由于这两部分合起来的重量在电驱桥上占比最大的,保证了重心基本居中。另外,定轴式齿轮的生产厂家比较多,工艺成熟且产量大。因此,这种同轴式电驱桥不仅解决了偏轴式电驱桥的上述缺点,又比行星式同轴桥具有更好成本优势。

1 减速器的结构设计

1.1 齿轮设计

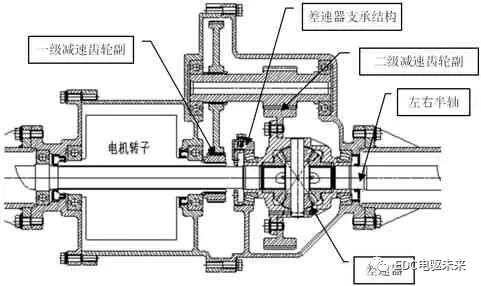

与偏轴式减速器相比,虽然同样采用了定轴齿轮作两级减速,但是同轴式减速器还有特殊要求。如图2所示,必须保证一级齿轮副和二级减齿轮副的中心距在理论上完全相等,才能实现电机转子轴与输出轴的同轴效果,据此,经过相关计算和优化,第一级减速比2.97,第二级减速比3.62,合计总减速比达10.74。大减速比能在相同的电机扭矩下,相比小减速比提供更大的轮端输出扭矩。同时要将电机转速相应提高,保证轮端的输出转速。高转速电机有利于减少电机定转子的体积和重量,提高电机的功率密度。

目标车型为某款的微型商用车,按如下电机参数作为设计输入条件:

峰值扭矩220N.m / 额定扭矩 90N.m;

峰值功率60kW / 额定功率30kW;

最高转速10000rpm,轮胎滚动半径290mm。

1.2 轴承的选型

在保证受力分析,满足空间布置的情况下,优先选用深沟球轴承。因为深沟球轴承具有很多优点:

(1)不需要提供预紧力,对装配要求不高,这样对减速器壳体、齿轮轴的结构设计会相对简单。

(2)球轴承是点接触,滚动摩擦力小,转速容易提高,相比线接触的滚子轴承效率也更高。

(3)结构简单,产量最大,价格相对便宜。

球轴承也有一些缺点,如果载荷过大,尤其是轴向载何过大时难以承受,往往考虑选用圆锥滚子轴承。在相同的载荷下,圆锥滚子轴承尺寸也会小很多,方便在壳体上布置,但是圆锥滚子轴必需配对使用,还要提供轴向预紧力。

由于差速器处于减速器的末级输出,此处不论是轴向的、径向的、还是周向的负荷都是最大的,所以差速器轴承采用了较为普遍使用的32008圆锥滚子轴承。而电机轴轴承、中间轴轴承由于转速高、受力相对小,在满足强度和寿命的情况下,采用深沟球轴承来提高传动效率。

1.3 壳体结构的设计

同轴式减速器设计的核心:一是减速器壳体的内部支承结构,二是外部加强筋的设计。

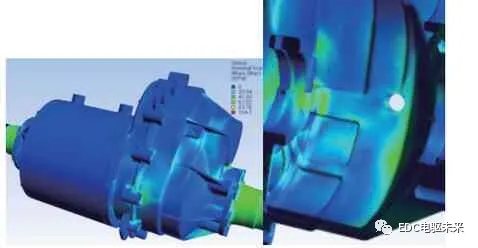

外部结构需要设计合适的加强筋,考虑节省材料和轻量化,必须在有必要的地方进行合理布置,主要通过理论经验并结合有限元分析的方法,来找到应力最大位置和危险点,判明受力方向后再设置加强筋来分散负荷,保证壳体材料的安全系数。

壳体的内部结构需要对各轴系提供牢固可靠的支承,而且要达到节省材料、润滑充分等要求,难点在于对差速器总成的支承结构设计,如图2所示,经过优化形成以下设计方案。

图2 定轴齿轮同轴式减速器的结构设计

支撑差速器总成的左右轴承孔,均与壳体一体铸造。在机加工时,可以实现壳体一次装夹同时加工出各个孔位,从工艺上保证了差速器轴安装位具有良好的尺寸精度和支撑刚度,有利于提升减速器NVH性能。

在图上差速器左轴承的支承位使用了可拆卸的半圆轴承盖,半圆轴承盖采用两个螺栓与壳体相连。

减速器装配过程中,只需拆开半边轴承盖,就可轻易在装入各个齿轮及差速器,达到了较好装配工艺性。

在壳体壁上设置合理的导油筋,引导油液对各个轴承位进行充分润滑,同时降低搅油损失。

2 计算校核

根据所选的参数和设计方案,先用UG NX11.0建出同轴式电驱桥的完整数模,然后采用MASTA分析软件,将电驱桥数模导入到MASTA中进网格划分,建立了有限元模型,先进行齿轮和轴承的校核,再分析壳体的强度和刚度。

齿轮分析依据国际标准ISO 6336:2006进行齿轮强度校核,结果各级齿轮的弯曲疲劳强度和接触疲劳强度,均小于许用应力要求。

轴承的校核在最大工况下满足强度要求,但是在额定工况下,中间轴所用轴承不满使用寿命需求,所以对中间轴的轴承进行选型加强,增加了轴承的外径,重新计算后可达到了10万公里以上的使用寿命。

减速器壳体采用常见的球墨铸铁材料QT500,经过分析,最大应力点在差速器轴承的支承位置如图3所示,但在峰值扭矩下的最大应力为104.7MPa<屈服强度320MPa,满足强度要求。壳体的最大变形量位于半圆轴承盖上,该处轴承孔位最大变形量为0.061mm,也满足刚度的要求。

图3 减速器壳体的有限元分析云图

3 试验测试

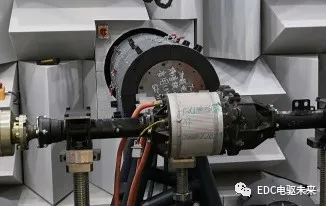

设计方案确定后制造出了电驱桥样件(如图4),对样件进行了台架疲劳试验、强度试验、性能试验等,由于前期进行过详细的CAE分析及相应改进,试验结果与CAE分析结论十分接近。

图4 同轴桥台架试验

为测试实际道路行驶情况,将同轴式电驱桥安装到整车上,进行道路NVH测试。测试采用LMS采集系统,同时采集驱动轮的转速、电驱桥的噪声值和振动值等。为了能区分减速器各部位的噪声水平,采用测量阶次噪声的方法,经计算一级齿轮副的啮合阶次为76,二级齿轮副的啮合阶次为322。经实际道路行驶测试,得出各工况下的76阶次和322阶次的噪音。与相同动力性能的偏轴式电驱桥测试结果对比,发现同轴桥减速器的齿轮阶次噪声平均优于后者2~3dB(A)。

综上所述,开发的新结构同轴式减速器,各参数满足甚至有的好于预定要求。

4 结束语

1)结合现有问题和市场实际需求,设计了一种采用定轴式齿轮作同轴减速器的电动汽车驱动后桥。

2)该电驱桥减速器采用新型的壳体支承结构,实现了输入轴与输出轴共轴传动,解决了电机安装偏置问题。

3)对减速器总成进行了极限工况下的强度和刚度仿真分析,并改进了设计方案。

4)制造出了产品样件进行台架测试和整车试验,获得了比偏轴减速器电驱桥更好的效果,完全满足使用要求。

获取更多评论