短玻纤增强复合材料的性能及其在车身上的应用

本研究采用一款增韧剂及玻璃纤维(GF)改性的聚对苯二甲酸乙二醇酯(PET)材料进行车身结构设计研究,结合该材料的高冲击韧性、高比强度、高比刚度等特点,针对注塑工艺特点对非承载式车身采用了分块式设计方案并通过结构胶连接为车身主体,以最大程度地降低车身重量,实现整车轻量化。实验表明,15%短玻纤增强PET因玻纤取向导致的注塑样条的模量及强度差异可达到40%~50%,以致很难获取较为准确的仿真结果用于指导设计。本研究通过对所应用的玻纤增强PET复合材料进行微观及基础力学性能分析,通过Moldflow、Digimat、Abaqus等工程软件建立较高精度的样条级仿真,校正材料参数,将校正结果用于整体注塑车身的刚度及模态仿真并与试验结果进行对比,获取了较精准的仿真结果,准静态仿真精度提升至85%以上。

随着全球汽车产销量及保有量的增加,能源成为汽车产业面临的重要问题,节能减排成为全球汽车工业可持续发展的重要命题。90年代奥迪开始推出全铝车身,如Audi 100、Audi A8,除奥迪之外,捷豹XJ、奔驰S级车及Tesla Model S等均采用了全铝车身设计。全铝车身与传统车身相比,可实现100 kg以上减重,且具有耐腐蚀、安全等优点,但存在着制造成本高、连接困难、维修不便等问题。2013年上市的BMW i3,作为“以塑代钢”概念的量产车型代表,使用大量的碳纤维复合材料,制造出全新可量产化非金属车身,颠覆了传统白车身的制造工艺,此外还大量应用其他高分子复合材料,如玻纤增强材料、硬质泡沫等,在保证汽车安全性能的前提下,将轻量化理念发挥到了极致。然而碳纤维车身存在制造工艺繁杂,成本过高,以及热固性材料难以回收利用等问题,限制了其大范围应用。

随着“以塑代钢”理念的深入,基于玻纤增强复合材料的耐候性、注塑尺寸稳定性、较高的比强度和比刚度等优点,玻纤增强复合材料在汽车上得到了广泛应用。许多科研工作者在该应用方向展开了大量研究,Mondali 等[1]进行了短纤维复合材料的稳态蠕变变形研究,通过构建本构蠕变方程获取解析结果并通过有限单元法(FEM)建模验证了分析结果,但主要是针对单向纤维增强材料开展研究;Kammoun等[2]提出了第一伪粒损伤(FPGD)模型,用以预测注塑成型的短纤维增强热塑性材料的弹性行为和损伤演变,但缺少对成型工艺的考虑;李涛等[3]基于均匀化方法建立了非连续长玻纤增强复合材料的代表体积单元,进而获取了复合材料的宏观等效弹性参数,并进行了实验验证,但仅针对弹性阶段开展了研究;Seyyedvahid等[4]通过微观分析及实验的方法探究了玻纤分层及玻纤取向对注塑样板力学性能的影响。Piotr等[5]研究了添加玻璃纤维的聚氨酯(PU)泡沫对于工字梁的抗弯性能的增强效果,发现5%的玻纤添加量可使梁的抗弯性能提升约20%,但其仿真材料参数仍采用各向同性等效参数进行仿真。Peng等[6]研究了注塑内饰板中玻纤的取向分布及其力学性能,但并未构建有效的整体性能预测方法。

尽管目前针对玻纤增强复合材料的研究不管是从微观研究还是宏观应用都日趋增多,但大量的研究主要集中在对单向连续纤维或编织复合材料的有效性能预测方面[7],鲜有针对注塑工艺导致的玻纤取向的不确定性和玻纤的微观取向对产品力学性能带来的各向异性问题进行研究。考虑到玻纤的轴向增强特性,势必会带来因注塑工艺而产生的玻纤取向异性和产品各个位置的力学性能差异等问题,而且还会影响产品的翘曲变形,影响制造精度等[8]。改性聚对苯二甲酸乙二醇酯(PET)具有比强度高、尺寸稳定性好、耐候性能好、成本低廉且可100%回收利用等特点。因此,本研究以短玻纤增强PET复合材料注塑式非承载式车身为例,通过开展玻纤取向信息对产品力学性能的影响研究,对其进行定量分析,建立从材料到样条再到样件级别的仿真模型,针对缩比注塑车身开展刚度分析、模态分析,建立了准确的仿真模型,为后续注塑成型式车身结构设计优化提供强有力的基础。

1 注塑产品特性

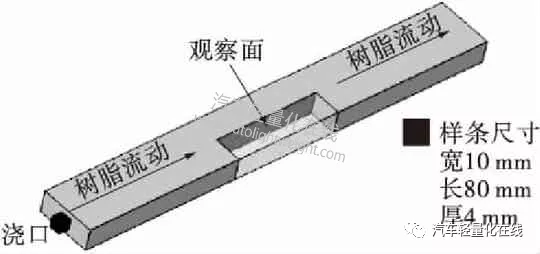

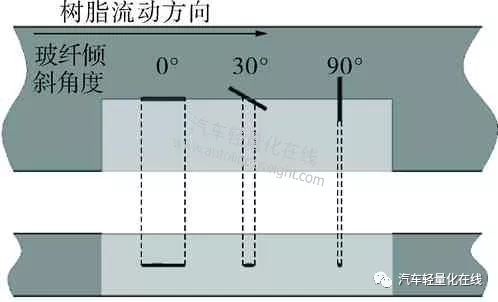

在注塑过程中,随着熔融树脂在模腔内的高速流动,玻纤的取向会呈现一定的方向性[6],如图1所示为注塑样条,树脂从左下角的浇口进入,玻纤在流动的熔融树脂作用下,多数玻璃纤维将会沿着树脂流动方向排列。图2为图1所示注塑样条观察面的截面图,当截面是一个小点或者是一个圆,代表玻纤取向与流动方向垂直,可称作90°取向方向,截面呈椭圆状,说明玻纤取向为树脂流动方向,可称作0°取向方向。玻纤的取向角度越小,所看到的纤维截面椭圆长轴越长,意味着取向性强,玻纤的取向角度越接近90°,所看到的截面越接近圆形,意味着在流动方向上取向性较差。

通过对注塑样条进行剖面电镜分析可以判断注塑样条中玻纤取向的程度,对图1所示样条断面进行电镜观察得图3,发现玻璃纤维截面多呈不同大小及形状的椭圆,说明沿流动方向取向的纤维占据了较大比例。

图1 注塑样条

图2 纤维的不同取向切面图

图3 注塑样条剖面电镜图

2 材料及性能参数确定

2.1 材料基础性能

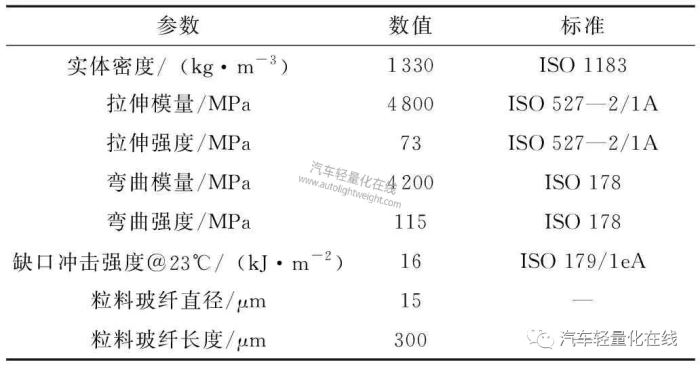

车身材料采用“塞拉尼斯投资有限公司”的一款型号为Ticona Hi430的增韧型玻纤增强复合材料,该材料是一款通过乙基-丙烯酸甲酯-甲基丙烯酸缩水甘油酯三元共聚物(EMG)和乙烯-丙烯酸甲酯共聚物(EMA)对玻璃纤维(GF)增强PET复合体系增韧改性的复合材料,其中玻纤质量分数为15%,经冲击改性后,材料具有较好的延伸率及冲击韧性,适合应用于非承载式车身的设计,其材料机械性能参数见表1。

表1 Ticona Hi430机械性能参数

2.2 注塑件中的玻纤长度

由材料物性表可获知玻纤的质量分数含量为15%,进而可获取其体积含量。玻纤的长径比及体积含量为影响玻纤增强复合材料的重要参数,注塑过程中,在注塑螺杆的剪切力、聚合物熔体挤压、浇口喷射剪切力等作用下,熔胶中玻纤会被进一步剪短,导致注塑产品中玻纤的长度进一步下降,并不能维持与粒料中相等的长度水平。为准确获取注塑产品中玻纤的长度,在注塑产品上裁剪少许样片进行测试,获取注塑产品中玻纤真实的长径比,结合玻纤的长径比和体积含量并结合基材和玻纤的基础力学性能便可获取此复合材料的部分力学性能参数[7],如弹性模量等。

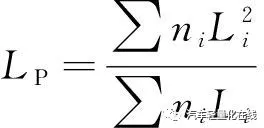

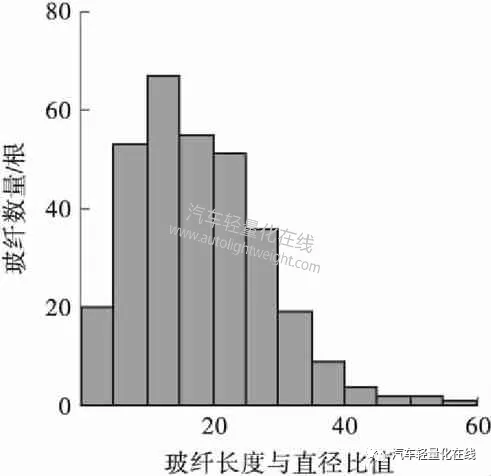

从注塑产品中裁取少许样片放于坩埚内,将坩埚置于马弗炉内进行煅烧,600 ℃煅烧4 h,然后取出冷却至常温。将煅烧后的残留玻纤喷金处理后放置电镜下进行观测,并统计出玻纤的平均长度[8],玻纤统计数量不少于300根,扫描电镜如图4所示,玻纤长度的统计数据如图5所示。玻纤长度通过加权平均的方式进行计算,如式(1)所示:

(1)

(1)

式中,LP为玻纤加权平均值,Li为测量玻纤的长度,ni为玻纤长度为Li的数量。最终计算得注塑产品中玻纤长径比为18.04。

(a)煅烧后玻纤电镜图

(b)玻纤局部放大电镜图

图4 玻纤电镜图

图5 玻纤保留长度分布图

3 玻纤增强材料的力学特性

3.1 纤维取向

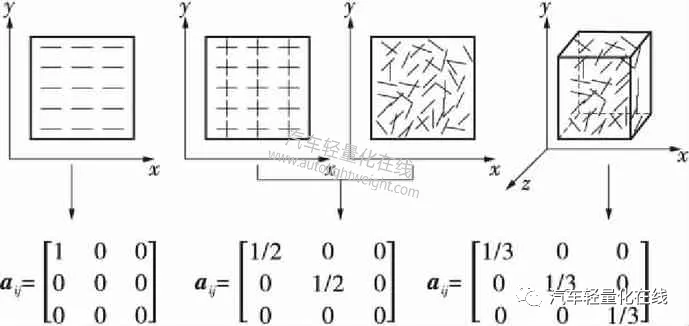

对于短玻纤增强复合材料,纤维的取向分布一般通过纤维取向张量来定义[9- 10],针对纤维在平面中的分布,经对角化的二阶取向张量用来描述纤维增强注塑件中纤维的取向状态[11- 12],不同的张量矩阵对应不同的玻纤取向形式,如图6所示。

图6 纤维取向张量

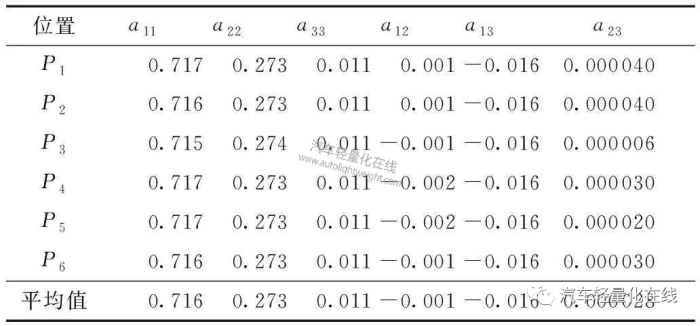

本研究通过注塑样板的模流分析结果获取注塑样板上的裁切样条(见图8 1BA样条)中心断面处的玻纤取向张量信息,分别于取样中心位置处取6个点,P1、P2、P3、P4、P5、P6进行张量多点平均,以获取拉伸样条断面对应的张量矩阵aij,见表2。

表2 样条中间对称面附近处张量

3.2 纤维增强材料的力学性能

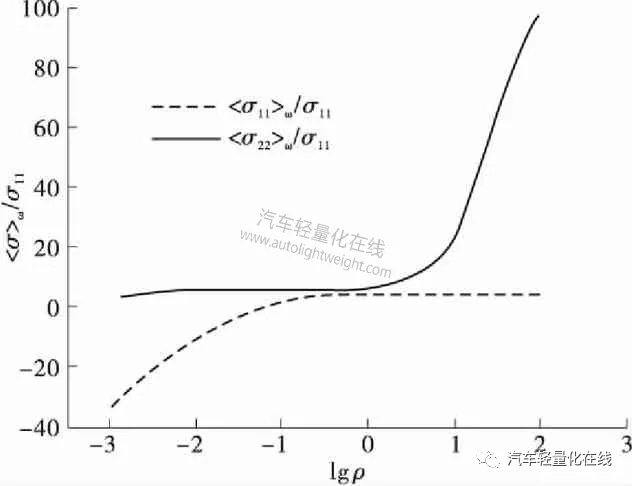

在研究玻纤增强复合材料过程中一般将玻纤简化为旋转椭球型夹杂[13],对于无限大基体中有一椭球型夹杂,当远处作用均匀应变 时,在夹杂内部引起应变为〈ε〉ω,此时对应夹杂内部应力为[13]:

时,在夹杂内部引起应变为〈ε〉ω,此时对应夹杂内部应力为[13]:

![]() (2)

(2)

当远处作用为均匀应力 时,上式可写为

时,上式可写为

![]() (3)

(3)

δC=C1-C0 (4)

式中:〈σ〉ω为夹杂内部引起的应变,C0、C1分别表示基材和夹杂的张量模量矩阵,P为横观各向同性张量,S0为基体的柔度张量,δ为差值符号。其中P张量在基材和增强相确定的前提下与玻纤长径比、体积分数、玻纤取向相关[14]。

对于结构型复合材料而言,希望填充材料能够承担较大的应力,通过运算可得出椭球型夹杂长径比与夹杂所承受的应力的关系,如图7所示。图中σ11、σ12分别表示两个主轴方向的应力值。

3.3 不同玻纤取向的样条性能测试

研究表明针对注塑产品,除玻纤的含量、长径比会影响注塑产品的力学性能外,注塑成型工艺导致的玻纤取向同样在很大程度上影响产品的力学性能,基于此进行了如下研究。

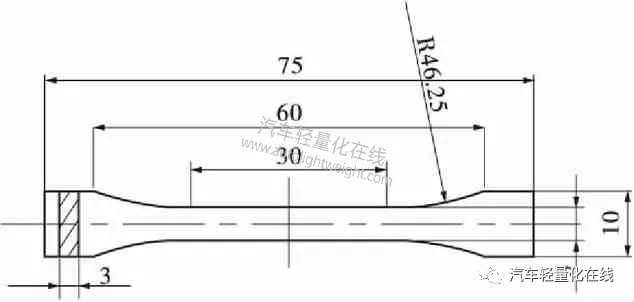

在注塑过程中,随着树脂在模腔内的流动,玻纤会呈现出一定的方向性,选取厚度为3 mm的典型注塑样板,几何形状如图8(a)所示,树脂从左侧浇口注入,将顺着浇口沿注射方向流动,熔胶中多数玻璃纤维会沿着流动方向排列。为了研究注塑工艺及玻纤取向对产品力学性能的影响,本研究在上述单侧进胶的注塑样板上通过数控铣床进行标准样条裁取,国标标准样条厚度为4 mm,考虑现有注塑产品厚度为3 mm,故采用裁切厚度为3 mm的1BA样条进行拉伸测试,裁切样条如图8(b)所示。裁切位置为玻纤取向较为稳定的A区域,裁取与注塑方向具有0°、45°、90°夹角的标1BA样各5根,样条尺寸如图8所示。为保证裁取样条的一致性,单个注塑样板均只在相应位置裁取1根样条。

图7 夹杂玻纤应力随长径比的变化

(a)注塑样板

(b)1BA样条尺寸

图8 注塑样板及裁切1BA样条(单位:mm)

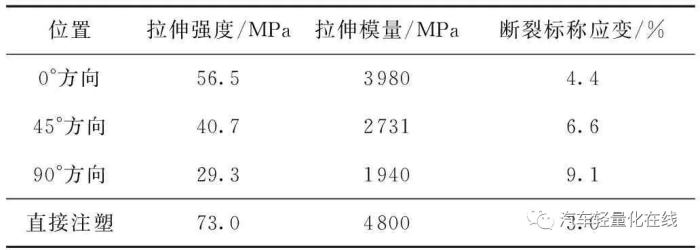

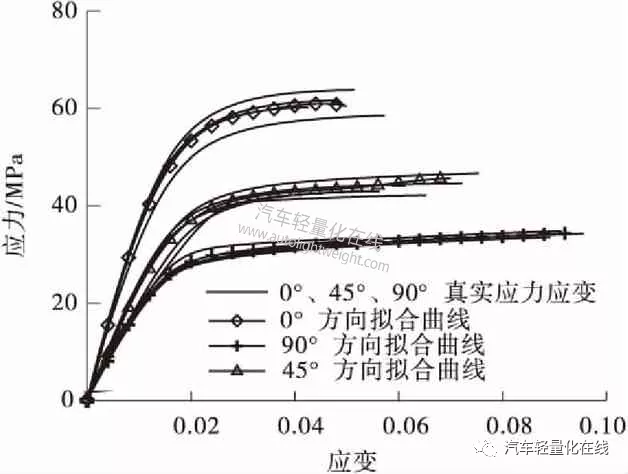

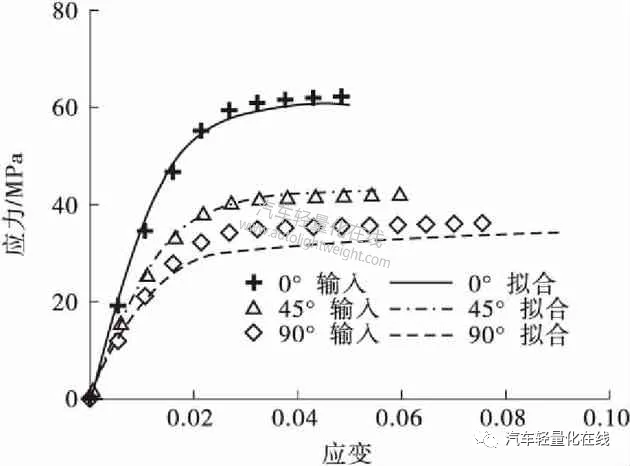

将裁取的0°、45°、90°方向的1BA哑铃状拉伸试样参照标准ISO 527—2:2012,常温(23℃)下进行拉伸测试获取3个方向裁切试样的模量及应力应变曲线,测试结果如表3和图9所示。由测试结果得,在与注射方向呈90°截取的样条的拉伸强度只有顺着流动方向(0°方向)上样条强度的51.9%,模量更是仅有48.7%,如果成型品更薄或更细长,则各向异性特点会更加明显。由样条测试结果可见,尽管Ticona Hi430为短玻纤增强材料,注塑产品中玻纤平均长度也仅有0.18 mm,但在注塑过程中产生的玻纤取向仍会在很大程度上影响产品的力学性能,无论是产品刚度还是强度。

通过拉伸测试可获取各拉伸样条的工程应力应变曲线,并通过式(5)和(6)换算得到拉伸样条的真实应力应变曲线,如图9所示。

表3 不同玻纤取向样条力学性能

σt=σ(1+ε) (5)

εt=ln(1+ε) (6)

式中:σt和εt分别表示真实应力和真实应变,σ和ε分别表示工程应力和工程应变。

图9 不同方向的拉伸样条应力应变拟合曲线

因注塑工艺或裁切的影响,每个方向测试的5根样条的结果数据均存在一定的偏差,为了获取每个方向测试下较为合理的应力应变曲线作为材料本构参数的逆向输入,本研究采用4阶傅里叶级数对每个方向下所测试的5条应力应变曲线进行拟合,拟合函数如式(7)所示,获得综合考虑5条应力应变曲线的最优曲线(如图9所示),将其输入Digimat软件中进行材料的逆向标定。Digimat 软件基于复合材料细观力学的Eshelby 等效夹杂理论,应用 Mean Field 均匀化方法,可对椭球形夹杂增强材料进行多尺度分析,逆向推演出基体部分性能参数,同时获取纤维增强复合材料的柔度矩阵。则

f(ε)=a0+∑(ancos(nεω)+bnsin(nεω))≈a0+a1cos(εω)+b1sin(εω)+a(7)

式中:f为应力拟合函数,ε为应变,an、bn为傅里叶系数,ω为角频率,n=1,2,3,…。

3.4 逆向获取的材料参数

将第3.1节中所获取的张量信息作为材料参数逆向过程中的张量矩阵输入,最终通过Digimat-MX获取0°、45°、90° 3方向的逆向曲线,见图10。

图10 Digimat逆向拉伸样条应力应变曲线

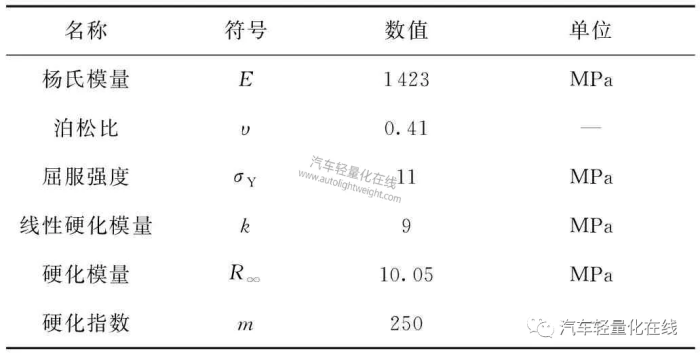

复合材料中剔除玻纤的部分(PET、弹性体及其他添加的改性剂等)材料为弹塑性模型,本构模型采用线性指数模型,逆向获取的材料参数见表4。

表4 逆向材料数据

4 样条联合仿真

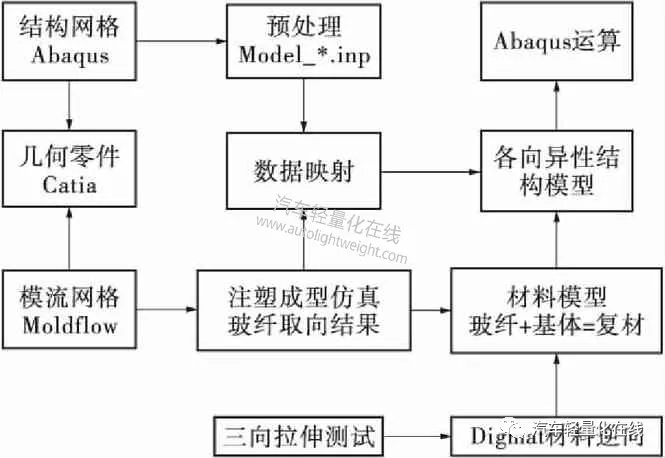

考虑玻纤取向对样条力学性能的影响,将试验与仿真相结合,运用Moldflow、Abaqus、Digimat等软件获取较为准确的仿真结果及材料性能参数,然后将其运用于采用同一材料制造的大型复杂注塑件的仿真,整套实验及仿真的流程如图11所示。

图11 仿真流程图

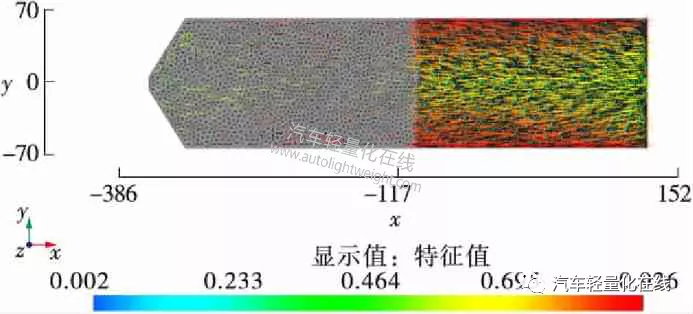

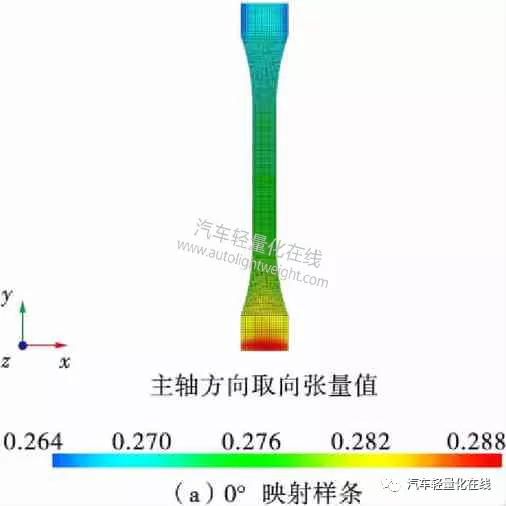

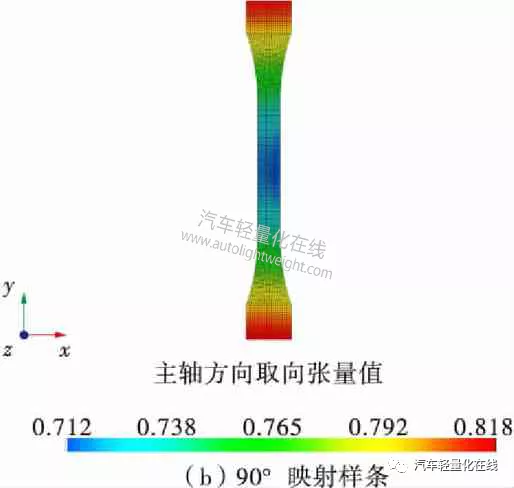

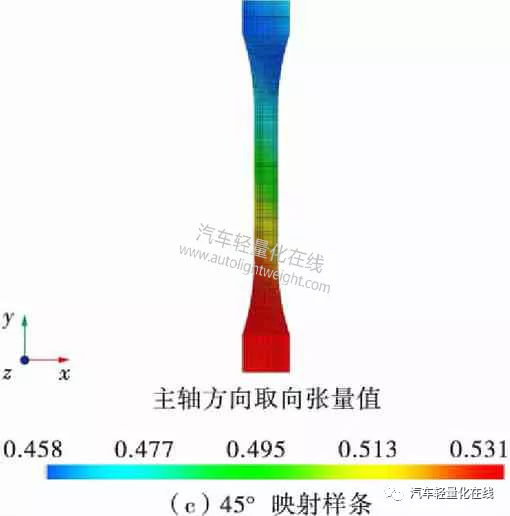

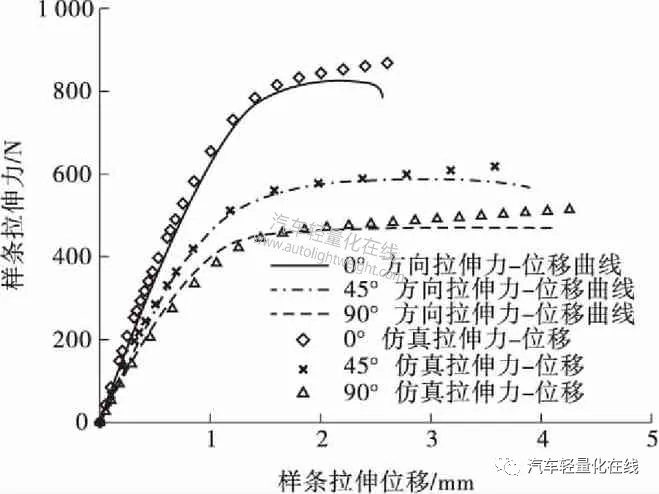

针对第3节中的实验结果,进行样条级仿真,通过对比拉伸样条仿真和试验的拉伸力和位移曲线,验证联合仿真的准确性。为避免后续大型注塑产品因网格数量众多带来的较大计算量的问题,本研究所涉及的仿真均为二维(2D)单元仿真。同样地,运用Moldflow对样板提取中面进行模流仿真,获取注塑样板中玻纤的统计分布信息,并通过Digimat映射将玻纤取向信息映射至拉伸样条结构网格,输入上述建立的材料,并设置与拉伸试验相对应的边界条件进行仿真计算。图12所示为裁取不同方向的样条所映射玻纤取向结果,X、Y、Z方向分别对应图13的1、2、3方向,颜色不同代表玻纤取向张量值的不同,颜色越深表示玻纤的取向性越趋于一致。样条拉伸实验参照ISO 527—2:2012试验方法,拉伸试样为1BA型切割试样,实验与仿真对比结果如图14所示。结果表明,样条仿真具有较高仿真精度,尤其是弹性阶段,塑性段相比弹性段误差变大,但仍在可接受范围。

图12 注塑样板模流仿真结果

图13 样板及样条映射有限元模型

图14 样条拉伸试验及仿真结果

5 车身仿真与实验结果

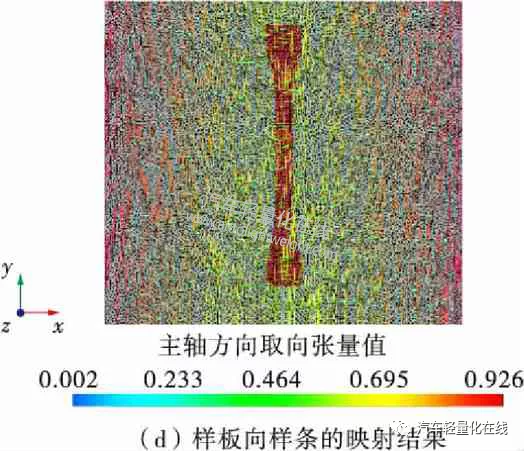

为降低制造成本,进行了1:3缩比车身的设计及制造,车身主体由5部分组成,左内板、左外板、右内板、右外板及顶盖,各部分通过结构胶连接。考虑注塑工艺及玻纤取向仿真的有限元模型建立与上述各向同性的模型所述无异,仍采用中面进行网格划分以减少大量网格带来的计算量,其中模拟注塑工艺的模流网格同样采用中面二维网格,以减小单元数量,缩短仿真时长。同时输出模流分析结果及玻纤取向文件,然后在Digimat中进行注塑工艺过程及玻纤取向等信息的映射,用以各向异性的材料属性覆盖前期有限元中模型中设置的各向同性的材料信息[15],并进行力学性能计算,获取仿真结果,映射结果如图15所示,颜色的不同代表各位置玻纤取向的差异。

5.1 车身刚度仿真与试验结果

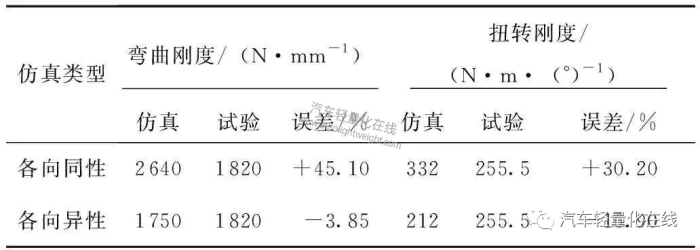

分别进行了各向同性仿真和考虑注塑工艺过程中玻纤取向的各向异性仿真,得到了弯曲和扭转工况下所测量位置变形情况,并计算得到了弯扭刚度值,两种仿真结果和试验的结果对比见表5。

图15 玻纤映射结果图

表5 仿真与试验结果

通过对比试验及仿真结果可发现,根据标准样条测试数据获取的仿真结果与试验结果相比具有较大偏差。考虑玻纤取向的各向异性仿真的刚度仿真结果可获取较为准确的结果,刚度误差均在20%以内,弯曲刚度各向异性仿真值与试验值非常接近,误差仅为3.85%,但获取的各向异性弯扭刚度仿真值均呈现偏低的现象。

5.2 车身模态仿真与试验结果

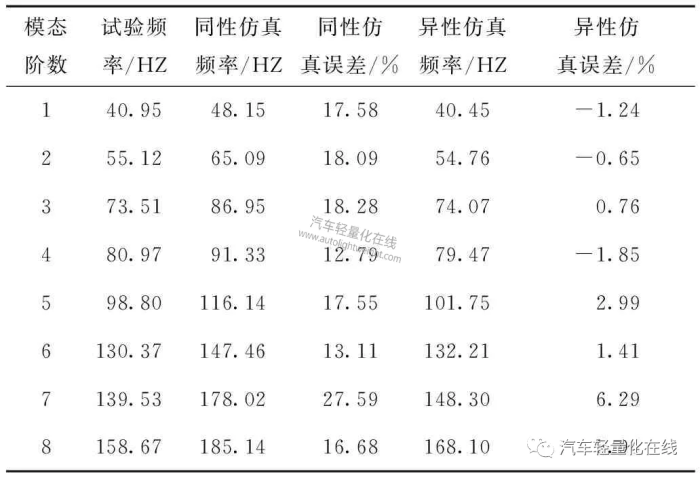

表6为不考虑和考虑玻纤取向所对应的模态仿真值与试验的测试数据,其中各向同性仿真所输入的材料模量为标准拉伸注塑测试所得到的模量值,为4 800 MPa。

表6 模态仿真与试验结果数据

从试验及仿真结果得知,各向同性仿真结果整体偏高幅度较大,最小偏差也在12.00%以上,最大偏差达到27.59%。考虑玻纤取向的各向异性仿真所获取的车身前8阶固有频率值具有较高精度,随着模态阶次的升高,仿真得到的固有频率值误差也呈现出变大的趋势,但最大仿真误差也控制在7%以内。

6 结论

(1)短玻纤增强材料在注塑过程中因玻纤的取向性带来的性能差异化比较明显,对于15%短玻纤增强PET材料,顺着玻纤取向方向的比垂直玻纤取向方向的力学性能高出近40%左右,且随着玻纤的增多性能差异会更明显。

(2)通过综合考虑注塑成型工艺及玻纤取向对产品力学性能的影响,通过样条级仿真验证,并进一步对装配车身进行了准静态力学性能试验及仿真,获取了较为准确的仿真结果,车身弯扭刚度仿真精度可达到80%以上,相比各向同性仿真精度提升20%。

(3)通过对车身模态进行测试及仿真,发现考虑玻纤导致的各向异性所获取的仿真结果与试验结果非常接近,仿真精度控制在10%以内,且低阶次固有频率值具有与试验值更接近的仿真值。

正在获取数据......