超细粉末涂料在汽车涂装领域的应用研究

文章来源: 粉末登场

发布时间:2022-01-14

本文首先综述了超细粉末涂料在汽车涂装领域的发展和挑战,同时通过考察添加流化助剂后超细粉末涂料的流动性能及涂膜性能。探究了新型的流化助剂技术在车用超细粉末涂料领域的可行性,最后介绍了低温固化超细粉末涂料及其在汽车塑料件上的应用。

摘要:介绍了超细粉末涂料及其在汽车涂装领域的应用和发展。针对其在汽车涂装生产线上的流动性问题,介绍了一种新型的流化助剂技术;

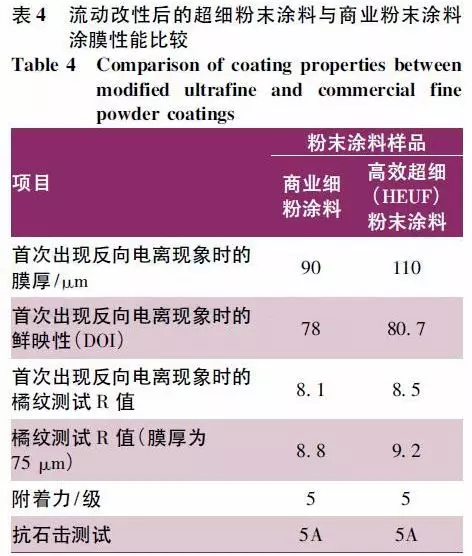

通过改性后车用粉末涂料与商业粉末涂料多方面性能的对比,验证了该技术在汽车涂装领域应用的可行性。同时综述了低温固化超细粉末涂料技术及其在汽车塑料件涂装上的应用。

随着粉末涂料技术的持续发展,其在汽车领域的应用也在不断拓展。近年来,粉末涂料已广泛用于发动机罩和车身零部件的涂装。

但由于其涂层较厚、外观平整度较差,粉末涂料还没有被大量应用于对外观要求较高的汽车外部涂装。

为节约成本及提高涂膜质量,粉末涂料制造厂商不断减小粉末涂料粒径,以改善粉末涂膜的平整度。

但粒径减小的同时也导致粉末涂料流动性变差,严重影响使用。因此需要一种新技术来改善超细粉末的流动特性,例如采用纳米尺寸的添加剂作为间隔物(流化助剂),以实现超细粉末涂料在现有喷涂设备上的使用。

另外,越来越多的热敏塑料或复合材料部件应用于汽车行业中,低温固化粉末涂料,特别是低温固化超细粉末涂料的开发也受到更广泛的关注。

据此,本文首先综述了超细粉末涂料在汽车涂装领域的发展和挑战,同时通过考察添加流化助剂后超细粉末涂料的流动性能及涂膜性能。

探究了新型的流化助剂技术在车用超细粉末涂料领域的可行性,最后介绍了低温固化超细粉末涂料及其在汽车塑料件上的应用。

超细粉末涂料通常指中粒径D50小于25μm的粉末涂料。与普通粉末涂料(中粒径D50大于30μm)及细粉末涂料(中粒径D50介于25~30μm)相比,超细粉末涂料具有独特的优异性能。

随着颗粒粒径的减小,涂膜厚度也随之减小,从而使涂膜具有更好的流平性和良好的装饰效果。

此外,由于用料的减少,经济成本也随之下降。根据Geldart粉末分类,普通粉末涂料属于A类颗粒,容易流化;

但是当粒径减小到超细粉末涂料(C类颗粒)时,颗粒之间的作用力(范德华力)增大,粉末颗粒易发生团聚,无法正常流化,从而引起气流输送以及喷涂困难等一系列问题。

为了提高超细粉末涂料的流动性,须在涂料中加入适量的流化助剂(客体颗粒),这些纳米级的颗粒以小聚团的形式粘附于超细粉颗粒(主体颗粒)表面,增大颗粒之间的距离[4-7]。

由于这些加入的客体颗粒与超细粉颗粒相比,堆积密度或表观颗粒密度更低、尺寸更小,粘附的客体颗粒与主体颗粒之间的颗粒间作用力显著小于主体颗粒之间的颗粒间作用力,从而降低了超细粉末颗粒间的范德华力。

为促使主体颗粒发生解聚,流化助剂颗粒通常需要均匀地分散在超细粉中,且均匀地附着在超细粉末颗粒表面,但不需要以单颗粒的形式附着,小聚团的形式对减小主体颗粒间作用力更有帮助。

添加剂可以显著提高超细粉末涂料的流动性,但同时也会引起其他问题,比如造成涂膜表面光泽降低和产生如缩孔和“粒子”等涂膜缺陷。

另外,纳米尺寸的添加剂本身容易发生内聚现象,并且倾向于形成坚固且较大的团聚体,无法通过普通的干混过程(即使是使用高剪切混合器)分散,以至于最终涂层中出现“粒子”等难以避免的缺陷。

要克服这些问题,需要采用新的技术包括专门设计的添加剂配方和特殊的混合工艺来提高添加剂的分散性以及与粉末涂料的相容性,确保在降低颗粒之间作用力、改善流动性的同时,还能保持优良的涂膜性质。

加拿大西安大略大学颗粒技术研究中心成功研制出一种高效超细(HEUF)粉末涂料技术;

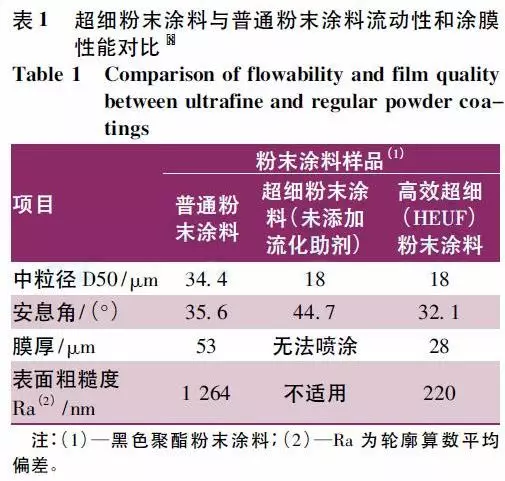

该技术根据涂料的各种树脂体系采用相应的流化助剂配方以及优化的加入和分散方法,保证了超细粉末涂料优异的流动性、可喷涂性和涂膜质量,其最低涂膜膜厚仅为20~30μm(如表1)。

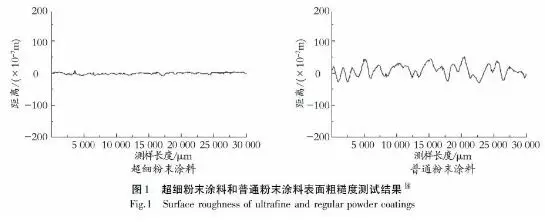

图1为平均粒径16.4μm超细粉末涂料和38.8μm的普通粉末涂料喷涂所得的涂层表面轮廓(采用Dektak接触式表面轮廓仪测得),横坐标为测样长度,纵坐标表示在垂直于涂层方向上被测轮廓上各点到基准线的距离。纵坐标数值波动越大,说明涂层表面越粗糙。

从表1和图1中可以看出,与普通粉末涂料相比,高效超细HEUF粉末涂料明显降低了涂膜的表面粗糙度,改善了涂膜的视觉效果。涂膜厚度的降低使成本大幅度下降,而且涂膜同时具有与普通粉末涂料相同的耐久性、可回收性和上粉率。

随着亚太地区高端汽车需求的快速增长,以及中国环保部、欧洲REACH(化学品的注册、评估、授权和限制法规)、美国EPA(环境保护署)等监管机构越来越严苛的环保要求的提升,汽车涂装市场越来越多地从溶剂型涂料转向低VOC涂料。

粉末涂料作为一种零VOC排放的环保产品,已广泛应用于车轮、车罩、装饰性饰件、保险杠、轮毂罩、门把手、卡车底座、散热器、过滤器和大量发动机的零部件。

但粉末涂料自身也存在着一些问题。普通粉末涂料通常具有较高膜厚、较低的平整度和相对较差的视觉外观,这些缺点限制了其在汽车外壳涂装上的应用。

为了得到更好的涂装效果,粉末涂料制造厂商已经开始通过降低粉末涂料粒径来降低膜厚,提高涂膜平整性。

近年来,细粉末涂料已经开始应用于车身涂装。通用汽车和克莱斯勒已经在美国和其他几个国家实现了中涂漆的大规模生产。德国宝马公司已成功应用细粉清漆(面漆)。

虽然细粉涂料在汽车涂装领域已经取得了很大的进步,但到目前为止,粒径25μm以下的超细粉末涂料还未能应用到汽车涂装领域。

粉末涂料在这一高端市场应用方面还未取得大的技术突破,使得其在汽车车身涂装上的应用仍然有限,95%以上的车身涂料仍为液体涂料。

超细粉末涂料的流动性问题是限制其在汽车涂装领域应用的一个重要因素。开发新型流化助剂技术将是解决这一问题的主要途径,也将为超细粉末涂料在汽车涂装领域的应用打开一扇新的大门。

加拿大西安大略大学颗粒技术研究中心开发的高效超细(HEUF)粉末涂料采用高剪切力混合,使纳米颗粒均匀分散于涂料颗粒表面;

同时根据计算和实验结果,选择最佳纳米颗粒团聚尺寸,以确保优异的涂料流动性;

此外该技术还包括对纳米颗粒的表面改性,来提高无机纳米颗粒与有机粉末涂料的相容性,保证涂层质量。

为考察该技术在汽车涂装领域的应用,测试其规模生产的可行性以及在各方面评测中的表现,本研究与某知名汽车品牌的粉末制造商合作。

对一种在涂装生产线上出现流化问题的车身用细粉中涂粉末涂料进行进一步细化和颗粒表面改性处理,并将处理过的粉末在涂装生产线上进行喷涂,对粉体流动性和涂膜性能进行表征分析。

通过前期添加剂的优化实验,本文选取流化助剂添加量(质量分数)为0.8%,重点比较了加入流化助剂后的超细粉末涂料与未做处理的原商业细粉涂料在流动性、喷涂过程和涂膜性能上的差异。

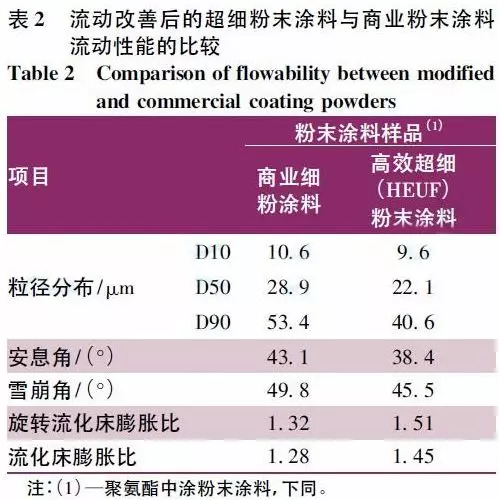

实验处理后的超细粉末和原商业细粉涂料粒径与流动性结果如表2所示。

从表2可以看出,与商业细粉涂料相比,西安大略大学制备的超细粉末涂料的中粒径D50和D90更小,D10相差不大,较小的D50和D90有利于形成光滑的涂膜;

而D10无明显变化则可以避免范德华力的显著增加。粉体的流动性由安息角、雪崩角、流化床膨胀比等半动态和动态法表征。

从表2中可以看出,经改性的粉末涂料安息角远低于商业粉末涂料,较低的安息角说明粉体具有更好的流动性。

通常情况下,粉末粒径越小,范德华力越大,粉末越不易流化。但在配方型添加剂的作用下,尽管实验粉末涂料的粒径较小,仍表现出优于对照组商业涂料的流动性。

雪崩角、旋转流化床膨胀比、流化床膨胀比与安息角结果类似,经改性的粉末涂料雪崩角度较小,旋转和普通流化床膨胀比较大。

这主要是由于商业细粉涂料颗粒粒径较小,分子间作用力(主要是范德华力)远远大于颗粒自身的重力,颗粒容易相互粘结,流动性能较差;

加入配方型纳米流化助剂后,流化助剂很好地分散并吸附于颗粒表面,大大增加了涂料颗粒之间的距离,从而大幅减小了分子间范德华力,改善了颗粒的流动性。

综上,通过对2种粉末多种流动性参数的对比发现,HEUF粉末流动性能明显提升,有利于粉末的流态化传输,并有利于喷涂后形成更平滑和更薄的涂膜。

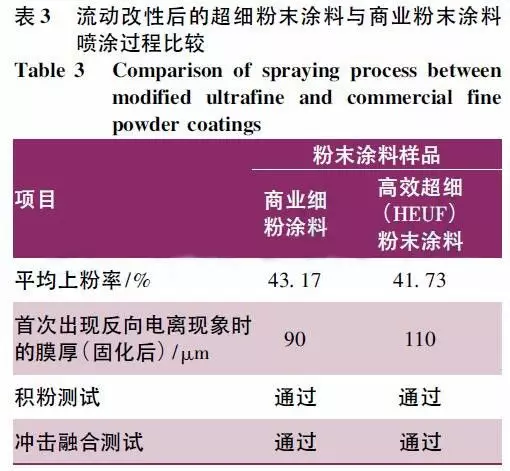

为确定流化助剂对喷涂过程的影响,本实验对喷涂过程中上粉率、反向电离特性和对冲击融合(表征粉末涂料气流输送过程中在喷枪和弯道等曲率变化处发生熔融结块的现象)的敏感性进行了测试,结果如表3所示。

从表3中可以看到,在9种喷涂条件下(喷涂电压范围为60~80kV,喷涂距离为19~27cm,喷涂速率约为315~510g/min),改性后的粉末涂料平均上粉率与商业粉末接近,表明添加剂对上粉效率基本没有影响。

反向电离测试中,在与汽车涂装生产线相近的喷涂条件下(喷涂电压为80kV,喷涂距离为23cm,喷涂速率约为315g/min),反复喷涂2种粉末涂料。

结果发现:相比于商业涂料在90μm膜厚出现反向电离现象,实验涂料在更多次喷涂(110μm膜厚)后才出现反向电离现象。

粉体的冲击融合测试中,在固定的喷涂时间内,喷枪和弯道均未发现粉末积累和碰撞融合现象,表明实验粉末的气流传输性能良好,可实现长时间连续涂装。

涂层性能测试主要考察了中涂粉末涂料所需要的耐湿性、附着力、平整度、机械性能,以及与底色层和透明涂层的相容性等。

为了得到更具代表性的结果,测试均在完整涂层(包括电泳涂层、中涂层、液体涂料底色层和清漆层)上进行,其中电泳层、底色层(白色、黑色、银色或红色)和清漆与实际生产线相同,中涂层为改性后粉末或商业粉末涂料。

实验首先根据ASTMD3359—2017考察了原始涂层以及湿空气处理后(粉末涂料在相对湿度99%、

温度23℃的湿空气中暴露96h)涂层的附着情况。结果显示:实验粉末的原始涂层和湿空气处理后的涂层均未发生涂膜脱落现象,实验粉末表现出与商业粉末相同的附着力和耐湿性。

抗石击实验根据ASTM D3170/D3170M—2014在完整涂层上进行。与附着力测试相同,所有改性后涂料样板均显示出与商业粉末涂料相同的测试结果,说明添加剂的使用未造成漆膜抗石击性能下降。

涂膜橘纹测试分别在首次出现反向电离现象时及相同膜厚(75μm)的条件下进行。2种情况下,实验粉末涂料的R值(本研究合作汽车厂商所采用的反映橘皮程度的参数。

R值越大,橘皮越少,涂膜越平整)均高于商业粉末涂料,表现出更优异的涂膜外观。同时发生反向电离的涂膜的鲜映性(DOI)也优于商业粉末,结果如表4所示。

结果表明改性后的粉末涂料能够表现出更清晰更光滑的漆面,有利于粉末在汽车外饰的应用。

综上可知,加入流化助剂后,实验粉末的流动性能显著提高。在喷涂性能和涂层性能方面,实验粉末与商业粉末表现相似或更优。

结果说明这一技术在改善粉体流动性同时,未对喷涂过程及涂膜性能产生任何负面影响。该技术可成功应用于车身涂装,解决超细粉末涂料的流动性问题。

同时该技术的进一步开发有望继续降低颗粒尺寸,实现更小粒径粉体的喷涂,更低的涂膜厚度和更高的涂膜平整度,满足车身涂装的外观要求,并进一步降低成本。

低温固化粉末涂料由于烘烤温度较低,可节省能源消耗,降低生产成本;同时该技术使粉末涂料的应用领域从常规耐热基材扩展至塑料制品、纸张纸板及木材等热敏性基材,极大地扩大了粉末涂料的应用范围。

从节约能源、降低成本、提高效率、扩大应用范围考虑,低温固化粉末涂料的开发具有重要的意义。

粉末涂料的低温固化是通过提高树脂与固化剂的反应活性来达到的。涂料行业一直致力于借助固化促进剂来改变热固性树脂的交联反应动力学。

市场上各种粉末涂料配方中,环氧、聚酯/TGIC、GMA-丙烯酸、混合聚酯/环氧等体系均可成为低温固化粉末涂料。

常用的固化促进剂主要包括鎓盐、有机锌或锡(如乙酸锌、金属螯合物)或咪唑类化合物(如2-甲基咪唑)等。在汽车零件进行粉末涂装时,快速固化对于汽车车身和金属部件的涂层更为理想,而对于热敏性的汽车塑料件,低温固化则是最佳选择。

汽车塑料零件耐热性差,只能使用低温固化粉末涂料或其他固化方式的粉末涂料。汽车制造商(如通用汽车、克莱斯勒、宝马等)在20多年前就分别在欧洲和北美的工厂开始使用粉末中涂和清漆。

但目前大部分车用低温固化粉末涂料仍处于研究和专利阶段。这种类型的粉末涂料在多方面具有局限性,限制了其在商业上大量应用。

比如,这些低温固化粉末涂料在挤出过程中易发生预固化,保存时间短,冷藏运输和贮存费用高,形成的涂膜有橘纹和雾影加重之类的缺陷等。

这使得市场上销售的低温固化粉末涂料很难满足汽车行业高标准的外观要求,大多仅用于低光泽饰面和亚光饰面,而无法应用在高光泽饰面上。

目前低温固化粉末涂料仅能对由片状模压料(SMC,Sheet Molding Compound)和聚苯醚/聚酰胺(PPE/PA)等制成的复合材料或塑料件进行外部喷涂。

最近加拿大西安大略大学颗粒技术研究中心利用纳米助剂技术,开发出一种新型节能的低温固化超细粉末涂料。

该技术采用后混合添加工艺,可避免在熔融挤出过程中由于局部固化促进剂浓度过高而交联预固化的现象。

负载有固化促进剂的纳米助剂在促进固化反应的同时,还可作为流化助剂改善超细粉末涂料的流动性。

经过测试,在0.5%助剂添加量(质量分数,以低温固化促进剂及纳米载体总量计)及120℃、15min条件下固化的该涂料在30%玻璃纤维增强聚酰胺塑料底材上具有优异的涂膜性能。

同时这种新型节能超细粉末涂料的贮存时间和流动性能均明显提高,粉末固化所消耗的能量节省了50%,涂膜光泽和鲜映性基本保持不变,而且几乎没有雾影和橘皮。

该涂料同时具有优越的涂装适用性和贮存稳定性,有望提高粉末涂料在汽车涂装市场的占有率。

此外除采用低温固化促进剂外,开发特种低温固化树脂或固化剂,也可以完成低温固化反应,实现对热敏性塑料件的喷涂。

超细粉末涂料技术可以提供更薄的涂膜和更好的平整度,是汽车涂装特别是车身涂装的发展方向。

本文中介绍的加拿大西安大略大学颗粒技术研究中心开发的流化助剂技术能够有效解决超细粉末涂料的流动性问题,为超细粉末涂料的应用提供保障。

本文考察了新型流化助剂技术在车身中涂上的应用,结果表明该技术可以显著提高粉体的流动性,同时能够保证优异的涂膜性能。

这一结果验证了该技术在车身涂装领域的可行性,也使更小粒径粉末涂料的应用成为可能,有望为车身提供革新性的涂装方案。

随着越来越多的塑料部件应用于汽车中,针对塑料材质涂装的低温固化技术成为粉末涂料行业的另一个热点。

基于纳米固化促进剂的超细粉末涂料能够成功克服常规低温固化粉末涂料的缺点,有望在工业上实现汽车塑料部件的粉末喷涂,拓展粉末涂料的应用范围。

获取更多评论