总装数字化工艺设计与制造平台的建设与应用

作者: 石林 李裕泉 等

文章来源:AI 汽车制造业

发布时间:2022-02-10

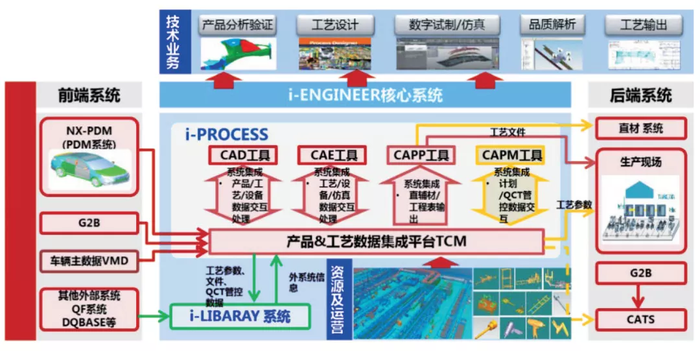

基于西门子TCM系统,结合东风日产实际业务需求、规则进行二次开发,构建了东风日产总装数字化工艺平台。管理数字化产品、工艺流程、工厂布局及资源,在信息处理、数据贯通等方面实现自动化,全面提高了同步工程工作质量和效率。

建立自主完整的制造技术体系及平台,支撑产品的自主开发,有助于推动汽车工业技术进步,提升产品的竞争力。东风日产作为一家合资公司,致力于构建从商企、研发、采购、制造及销售的全价值链体系。在制造环节,从合资之初的仅有生产制造单元,到逐步建立符合合资公司特点的、完整的工艺设计验证、生产准备以及量产生产的制造技术体系,东风日产不断努力提高竞争力。

2010年创立的启辰品牌,需要建立自主高效的开发体系。传统的串列式、先产品设计再实物验证的开发流程已不能满足市场要求,有必要利用数字化技术,建立数字化工艺验证体系。

基于数字化工艺开发体系的规划要求,有必要搭建数字化工艺设计与制造平台,进一步提升同步工程的体系能力,支撑产品竞争力的提升。基于以上思考,东风日产从2015年开始以总装工程为试点,开展了数字化工艺设计与制造平台的建设。

同步工程作为汽车产品开发流程中重要的一环,要求设计、工艺和质量等相关部门并行工作,实现整车的同步开发过程,实现在前期设计阶段发现整车产品可能存在的各方面问题,并辅以方案解决。工艺规划/制造可行性分析作为同步工程业务的一部分,东风日产在此方面工作流程及工作方法相对比较完善。与此同时,也存在一些需要提高和改善的方面:①制造工艺系统与上游数据系统是独立存在的,缺乏一个整合的平台系统,即工艺和设计数据不在同一平台,没有统一的数据源,数据无法自动继承,且需要进行一系列的格式转化工作,时效性差,且容易出现遗漏;②缺乏对工艺资源管理和知识共享;③工艺设计进行传统的二维工艺编制,工作量大,手工作业多,且缺乏继承性;④缺乏完整的工艺信息管理,例如现场的作业编程,主要通过大量的线下文件和数据库存储,数据的保密和安全没有保障,而且数据的追溯性差,版次及唯一性可控性差。

针对以上现状与课题,东风日产引入了TCM系统,并结合实际业务需求及规则进行二次开发,管理数字化产品、工艺流程、工厂布局及资源,在信息处理、数据贯通等方面实现自动化,全面提高了同步工程工作质量和效率,有效实现了业务从前向后的产品全生命周期的贯通,最终实现了设计与工艺协同,为未来智能制造的实现打下了良好基础。

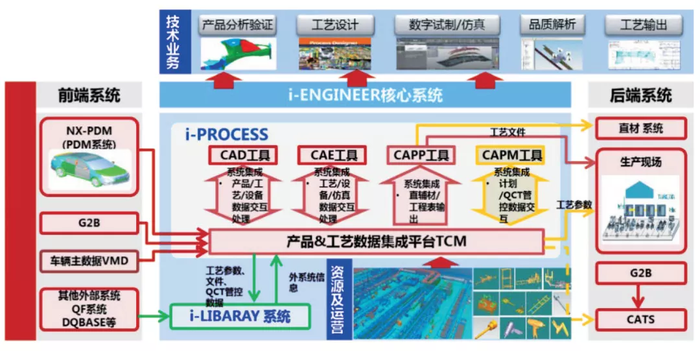

为更好地实践数字与实物协同、设计与工艺协同,东风日产总装数字化工艺设计与制造平台(图1)是实现全面同步工程的优秀实践。通过高度集成化、系统化的数字平台将产品设计、工艺设计、工艺验证、实物试制及工厂量产等汽车开发全周期的各个环节贯通,在产品与工艺上实现数字到实物的映射,在工艺资源与工艺知识上实现实物到数字的映射,为进一步升级的智能制造体系建立基础。我们主要从以下几个方面来实现:

1)工艺与上游产品数据的贯通。与车辆主数据系统(VMD)和产品数据系统(NXPDM)进行接口开发,实现产品信息及产品数据与工艺设计平台的接收与传递,进而实现在同一平台上对产品数据、工艺数据及工厂资源等信息的统一管理和使用。

2)对工艺资源的整合与管理。通过将生产要素进行3D数字化,利用TCM的in-class功能进行分类与管理。

3)对各种类工具软件的集成。通过数据规则制定与接口开发,实现在同一平台调用不同工具软件展开工艺设计与仿真验证,同时通过功能开发,进行结构化工艺设计,保证了设计与工艺协同的高效性及准确性

4)与工厂侧实现工艺设计与工艺实施的贯通,工艺文件通过平台与工艺文件分发系统的集成接口完成工艺文件向各工厂各部门的分发,使设计走向量产,并在需要工艺变更的时候,通过系统实现高效处理。

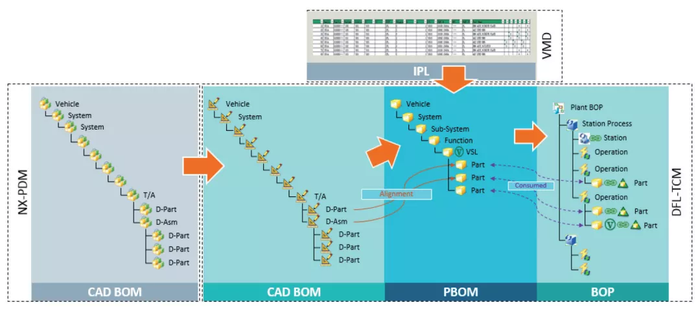

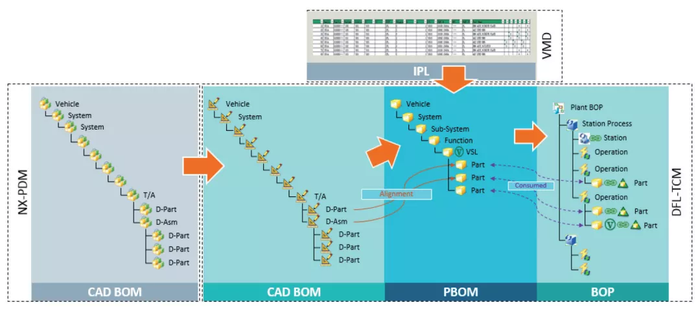

为实现产品信息及产品数据的接收与传递,系统构建时,首先需要定义平台与两个系统集成接口;基于集成接口及业务规则,从总装工艺的角度对EBOM中的产品信息进行一定的结构化调整,同时获取CAD数据形成PBOM数据结构,自动更新EBOM并进行数据自动关联,实现可视化BOM结构,而工艺工程师则在此基础上进行总装工艺的编制及工艺规划(图2)。

PBOM建设过程中,最大的难点在于EBOM与CAD数据如何实现自动关联及自动更新。基于东风日产产品数据发布的流程及规则,同时应用CAD-PartAliagnment关联解决方案,实现产品数据与工艺之间的无缝对接,使得工程师及时获取最新的数据,识别变更点,有效地进行数据确认及虚拟仿真。完成系统的自动匹配和融合后,使用TCM责信度检查功能进行差异比较,基于差异比较结果手动进行修正。完成结果确认后,面向业务部门进行PBOM数据的正式发布。EBOM数据更新或者CADBOM数据更新时,将重复以上融合过程,完成平台中PBOM的更新。

建立数字化工艺离不开工艺资源,工艺资源库的积累也是企业不可多得的财富。利用Teamcenter的In-Class分类管理功能,建立东风日产总装工程的工艺资源库,使得工艺工程师可以在计算机辅助技术的帮助下对制造资源与工艺知识进行有效管理,从而减少工艺设计时间,增加工艺设计的准确性,并提高设计效率。同时根据工厂Layout及实际规划对设备、工装等进行3D布局,最终形成与生产环境完全一致的数字化工厂,为后续工艺设计作准备,从而对整个生产过程进行规划分析、评估和优化。

与此同时,东风日产还总结出了一套成熟的数字化环境资源的管理流程及方法,根据资源不同的应用场景及精度要求,通过不同的方法进行资源的建立,有效地减少项目整体时间,降低整体成本,同时控制返工时间,提高工作效率和质量。

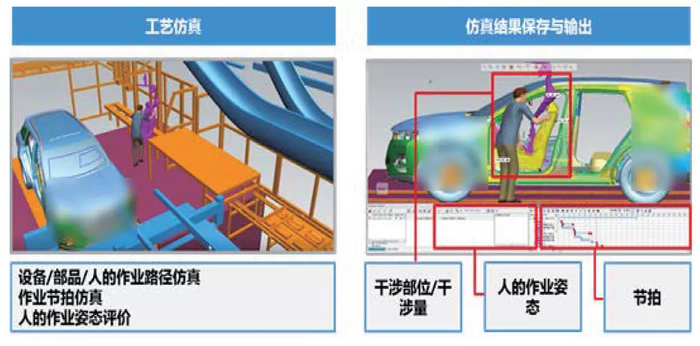

在数字化平台的基础上,基于结构化工艺,我们还需要各类专业的工具软件以进行工艺设计,因此工具软件与系统的集成贯通便成了我们此时要解决的重要课题。基于数字化平台,我们集成了包含SpaceVision、VSA、Auto-CAD、UGNX、TCVIS及ProcessSimulate等在内的各类工具软件,进行要件确认、尺寸链检证及虚拟仿真等,同时将确认结果保存在平台内,真正地实现了数据的统一管理,大大节省了工艺人员进行数据下载格式转化的工时,保证了数据的唯一性、准确性,提高了工艺人员的工作协同效率。

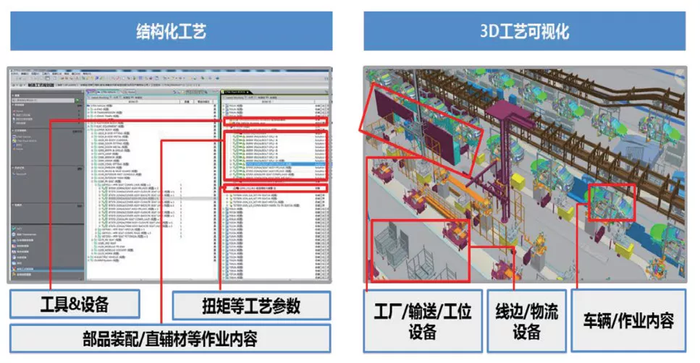

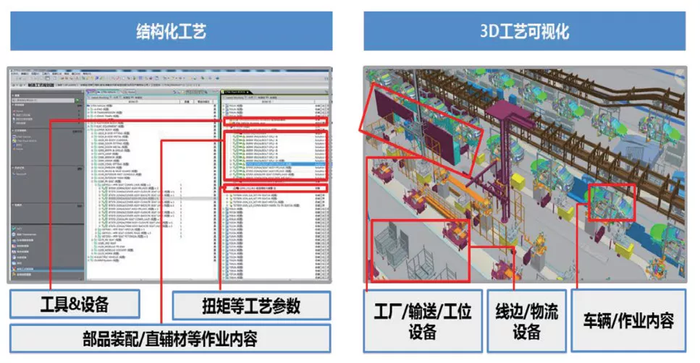

基于总装PBOM及已建设的完善的工艺资源库(工装、工具、设备和直辅材)、规范的设计数据管理(如BOM结构及零件编码的准确性和规范性)、规范的工艺知识及分类管理及规范的工艺设计流程管理;以产品及零件为制造目标,将工艺与产品、工艺与工厂和资源(包含直材辅材、工装工具等)相关联,构建结构化工艺,建立标准工艺库(PlantBOP及ProductBOP),覆盖了同步开发、生产准备以及工厂工艺全流程。

基于东风日产总装工艺的流程及特点,梳理业务规则,应用最新的EnterpriseBOP总装解决方案,构建结构化工艺,同时在BOP中实现了零件自动分配,大大提高了工艺设计的重用率,增加了各系统间的数据集成性,减少了重复工艺设计工作,缩短了新产品的制造准备周期。

基于最新产品与结构化工艺平台,通过与上游设计数据系统集成,可及时获取和更新设计信息;与下游工艺文件分发系统进行集成,可直接在工艺设计完成后,将全部工艺文件一键传递至工艺文件分发系统,快速将工艺文件下发至相关科室,避免因文件遗漏上传而导致工艺文件的缺失;通过系统辅助对比工艺信息和设计数据,提高了工艺设计的准确性、高效性;基于业务的工艺策略规则,通过系统能够自动批量导入工序下的工具、零件的力矩信息和对应的安装图样等,替代了手工的重复劳动,提高了工艺设计的效率。

以TCM系统为基础,建立东风日产自己的数字化工艺设计与制造平台,实现了真正的数字化协同设计。

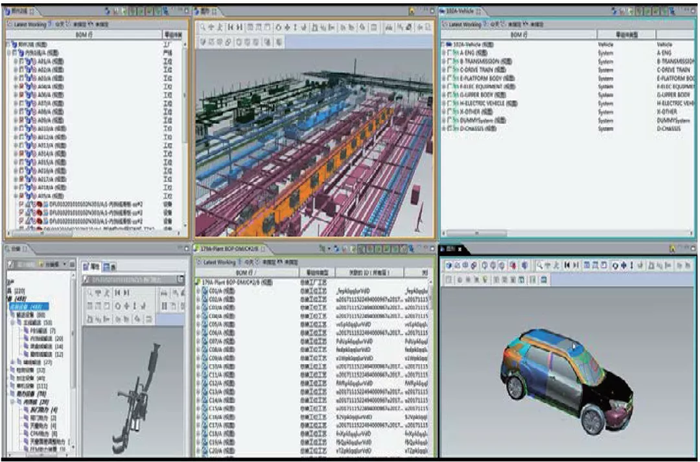

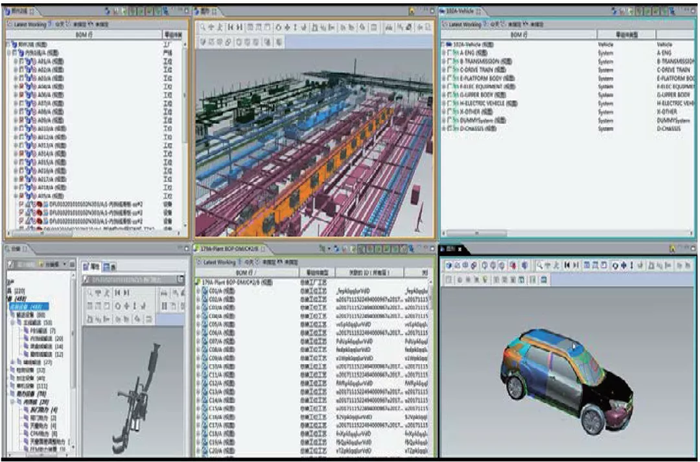

1)建立统一的数据平台:将输入信息集中在同一数据平台(图3),保证资源的唯一性;通过数据平台对数据的管理,保证输入信息的完整性。

2)实现工艺信息结构化:保证数据的标准化与可分析的特征;在结构化工艺的基础上实现3D可视化(图4)。

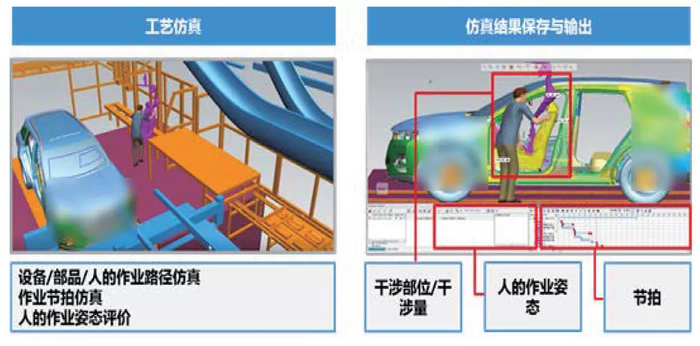

3)实现全工序虚拟验证:可视化的仿真与作业过程;基于结构化工艺BOP,定义工艺顺序,以工位为单位创建Study(包含产品数据、工艺信息及设备工装数据等),发送到仿真软件中,针对每工位下每道工序进行工艺仿真验证(图5),真正实现仿真环境与实际生产环境的一致性,提高虚拟验证精度,同时可将仿真结果回存至系统,以管理仿真结果。

4)辅助工艺文件输出和变更处理:上下游系统集成使工艺人员避免多系统切换,方便产品数据核对和工艺编制,节省工艺文件编制时间;VMD集成自动获取设通,系统内工序自动比对提示,提高处理变更精度,以及降低遗漏处理设通的概率。

东风日产总装数字化工艺设计与制造平台的建立具有里程碑意义,项目涉及多个团队(包括生产、研发、同步工程及实物等),上下游数据的关联、结构复杂,结合业务流程和规则整理进行二次开发,技术专业且实施难度大。平台的建立真正地实现了BOM及BOP系统化、可视化,保证了产品数据的时效性、准确性,大大提高工作效率。

后续东风日产数字化平台将延伸至冲压、焊装、涂装和树脂等其他四大工程,也将扩展到各地工厂,真正实现设计、工艺、现场及供应商的联动,将在智能制造2025和两化融合的指导下,以数字化设计与制造战略为先导,进而实现东风日产智能制造,并向未来的数字化企业继续迈进。

获取更多评论