青山工业:全力推进变速器自主创新和高质量发展

——访重庆青山工业有限责任公司总经理龚为伦先生

在电气化的行业变革大潮中,重庆青山工业有限责任公司(以下简称为“青山工业”)秉承自主创新的创业精神,不断突破、追求极致,向世界一流汽车传动系统企业加速迈进!

AI:青山工业几经改革,不断突破谋求新发展。在企业发展的50多年历程中,有哪些值得特别关注的里程碑?

龚为伦先生:青山工业源自1965年成立的国营青山工业机械厂(五机部第十六研究所),企业从1984年开始第一次创业,由特种产品向微车变速器转型,全面进入汽车零部件行业;2009年开始第二次创业,由手动变速器向自动变速器转型,自主研发了国内首款AMT并成功实现产业化;2011年成为中国汽车市场首家累计产销突破1000万台的变速器企业,并实现了BEV变速器产业化;2020年,中国长安汽车集团重庆青山变速器分公司与青山工业全面整合,当年DCT自动变速器年产销达到50万台;2021年我们全面开启了第三次创业,累计产销各类变速器突破2500万台。当前,我们正深入推进“电驱动业务加速计划”,向科技公司转型,向世界一流汽车传动系统企业加速迈进!

AI:从中我们也看到了青山工业在产品研发方面自主创新、孜孜以求的精神。

龚为伦先生:青山工业始终牢记习近平总书记“一定要把关键核心技术掌握在自己手里”“着力打造自主可控、安全可靠的产业链、供应链”等重要指示精神,强化科技创新驱动,增强高质量发展核心动力。

一是研发能力实现大提升。“十三五”研发投入15亿元,“十四五”研发投入达到19个亿,持续构建自主研发实力。优化人才结构,这三年共引进研发技术人员260余人,其中引进软件领、标定领域和数字化领域博士2名、学科带头人3名。截止目前,公司每万名职工研发人员达到1832人。建立“1+3+N+1”科技创新体系和组织,发布具有世界先进水平的GI-Drive电气化平台架构,构建起“两国五地”全球研发布局。荣获国家高新技术企业、重庆市技术创新示范企业,新增重庆市新能源重点实验室。青山工业技术中心成功通过国家企业技术中心复审,排名565位,排名较上次复审提高了491名。强化知识产权管理,截止目前拥有有效专利327项,其中发明专利95项;制定内部标准660个,主持和参与上级、外部标准制定10个。

二是基础技术研究获得大发展。围绕“创新技术、新品研发、技术标准、技术管理”,建设“标准化、数字化、共享化”为基准的“4+2”的研发平台,打造“7+1”的技术能力平台,持续优化和完善产品开发流程体系TS-PDS、产品评价体系TS-DES。

三是关键核心技术取得大突破。设立中国兵器装备集团传动技术研究院,负责前沿技术研究、技术创新体系建设和推广,全力突破“卡脖子”技术。截止目前,拥有核心技术135项,全力突破“多合一电驱动总成、DHT混动变速器、电驱动控制器、集成电路”等“卡脖子”技术。

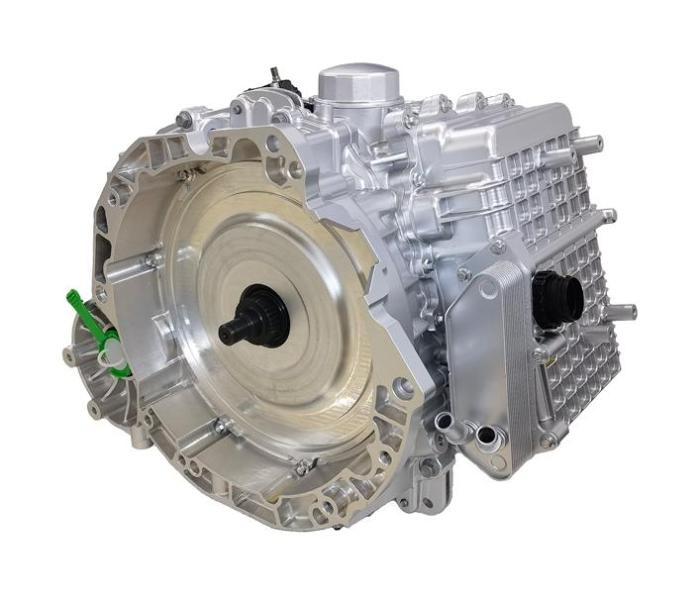

四是聚力打造经典产品。成功实现了手动变速器向自动变速器转型和升级。公司7速湿式双离合自动变速器荣获“世界十佳变速器”称号,DCT关键技术及产业化项目荣获兵装集团科技技术重大成果奖和重庆市科技进步一等奖。DCT自动变速器2019年产销10万台,2020年产销43万台,2021年产销63.58万台。在向电气化和电动化变速器转型过程中,完成混动变速器HF640量产,搭载长安汽车UNI-K首发,实现混动变速器产业化突破。“三合一”电驱动变速器实现销售,减速器开始向华为、联电批量供货,并进入国际一线汽车品牌供应体系。

AI:随着新能源汽车的高速发展,传动系统电气化成为必然趋势。您如何看待当前电气化领域的不同技术路径?青山工业面向电气化做了怎样的新产品布局?

龚为伦先生:混合动力、纯电动和燃料电池等,因为不同客户的需求、政策引导以及技术成熟度的差异,有着不同的发展。混合动力、纯电动是当前乘用车领域的主流电气化路线,并将在未来相当长一段时间内并存。行业内也有人称,燃料电池是电气化的终极方案,但其相对前沿且成本较高,尚需整个产业链共同推进最终实现普及。

在汽车行业智能化、电气化的变革中,青山工业积极转型,构建了具有世界先进水平的GI-Drive电气化平台架构,其中包含单电机混动变速器、双电机DHT、增程式电驱总成等混动系统,纯电领域的大、中、小三个系列的电驱动总成和核心零部件产品,以应对不同客户的电气化需求。

AI:“GI-Drive”是怎样的一个平台?

龚为伦先生:“GI-Drive”是一个平台架构,“G”代表“绿色”,意味着集成式开发、电气化产品;“I”代表“智能”,包括智能产品、智能网联、智能安全、智能制造;“Drive”代表青山工业将从传统的变速器领域向汽车传动、驱动领域发展,构建“团队+”、“标准+”、“流程+”研发模式,硬件系统涵盖混合动力及电驱动总成、电控和电机三大平台。2022年混合动力P2-HF640和HFE30增程式混合动力量产达到5万台,电驱动总成PEF20A01主驱、PEF20B01辅驱2022年9月完成开发并投产当年实现销售,PEF03\PEF15电驱动总成2022年销量达到3.3万台,计划2025年电气化产品销售量占比达到45%~50%。

AI:面向混合动力的全域HDT有哪些技术特点?

龚为伦先生:全域HDT通过精确匹配内燃机与电动机的输出特性,将燃油驱动与电驱动完美耦合,形成一种高度集成、多模化、高性能的动力系统。

全域HDT的整个系统架构可以概括为“2-3-4”——“2”表示2套高度集成的油电混动系统,可分别匹配HEV和PHEV两种车型构架;“3”表示通过改变齿轮速比和电机功率,可匹配不同排量发动机,实现A、B、C级车全覆盖;“4”表示具有“全速域”、“全场域”、“全温域”、“全时域”四大特点,将混动的优势发挥得淋漓尽致。

全速域——在低速起步、高速超车、极速赛道等状态下均能保证瞬间的动力爆发和舒适的驾驶体验。毫秒级的电机峰值扭矩响应,初段加速度可达0.6g,平台最快百公里加速时间可达6s+,最高车速轻松达到200km/h。

全场域——市内通勤、长途出行,都是当仁不让的优势主场。匮电油耗低至5L/100km,纯电续驶里程130km,综合续驶里程1000km以上。即使在匮电状态,动力也一样澎湃,在油耗与动力方面实现了“鱼和熊掌可以兼得”。

全温域——从零下35℃的极低环境温度,到55℃的极高环境温度,全域HDT均能实现驾乘性能的安全稳定,无畏东西,无惧南北!

全时域——实现智能全动力OTA升级,从第1位用户开始,软件终身可升级。

基于不同混动构型的溢价能力和多元化市场需求,青山工业在全域HDT的架构基础上同步打造了动力型混动变速器IDD-P2系统和经济型混动专用变速器IHD-双电机系统。IDD-P2混动变速器已完成了所有的试验验证,在2021年底正式上市。混动专用变速器IHD-双电机系统正在进行DV试验验证,首发产品将在2022年陆续量产,主要为长安、长城、华为金康的新能源车型提供配套。

AI:在纯电方面,青山工业打造了“多合一”的极致EDS,该系统达到了怎样的性能水平?

龚为伦先生:我们的极致EDS布局了大、中、小三个系列,拥有油冷、水冷和风冷三种模式,全面覆盖功率200kW以下的市场需求。极致EDS充分体现了高集成、高效率、高性能的特性。

高集成——极致EDS集成了减速器、电动机、IPU(电机控制器)、DCDC(驱动电源)、OBC(车载充电机)和DCAC(直流转交流)六大零部件,具有物料少、体积小、功率密度高、成本低、模块化集成电路设计以及一体式集成供货等特点,我们可以根据客户的整车布置适时调整产品的集成度来满足需求。

高效率——EDS的电机、减速器采用同一套冷却系统,电机定、转子主动喷油冷却,极大地减少了损耗。设计上最大程度地减小齿轮啮合功率损失,增加了主动润滑,准确控制给油量;制造上,我们采用珩磨等高精加工工艺,提高零件制造精度,通过设计与制造的互补结合;系统传动效率方面处于行业领先水平。

高性能——青山工业具备全面系统的设计匹配校核能力,通过传动系统的高传动平稳性设计、稳健性分析、设计仿真及制造工艺仿真,确定传动系统最优方案。

目前极致EDS在国内的主要用户有长安等主机厂,我们还与国内一流品牌等强强联合,布局全球市场,2022年陆续实现量产。

AI:面对不断扩展的市场需求,青山工业的产能情况能否跟上?

龚为伦先生:经过多年的发展建设,形成重庆、成都、郑州三大生产基地,已具备年产60万台新能源变速器;100万台DCT双离合自动变速器和10万台P2混动变速器。2021年内具备30万台DHT双电机混动产品生产能力。

AI:全新建设的变速器工厂在数字化方面做了怎样的整体规划和布局?有哪些具体的应用场景?

龚为伦先生:在这个快速变化的时代,汽车产品和技术正加速向电动化、智能化、数字化变革。青山工业主动拥抱变化,加速电气化转型,发布了“D1354”数字化架构,推动研发、制造、经营等方面的业务在线、指标在线、人员在线、分析在线和决策在线,全面赋能效率提升和科技创新。

一是初步完成公司数字化顶层设计。优化调整数字化工作委员会组织机构、职能职责和运行机制,制定了加速数字化转型的建设规划,确保数字化转型工作有序推进。围绕为效率和科技创新的核心能力全面赋能的目标,制定“十四五”数字化战略及实施路径,全面推进实施“二号工程”(数字化工程)。

二是推进流程优化。2019年以来,公司聚焦主线,对流程开展“端到端”梳理,搭建了分级分类的四级流程架构,将1273个业务流程,精简贯通至615个。同时持续把“线下”搬到“线上”,截止2021年公司流程E化率达到52.3%。推进运营流程变革,移动办公初步建成,审批效率提升300%。

三是工业互联网平台建设已初具雏形。在柯马线智能化制造、供应商物流协同、DCT二线质量数字化、多场景5G创新应用、质量域数据治理、数字化运营、数字化平台、信息安全建设初见成效。实现关键产线、质量、能源数据接入集成,通过数据治理驱动业务,对生产效率、产品合格率、能源利用率等指标提升。同时产线数字化建设并通过两化融合评审及TISAX认证,获评两个重庆市数字化车间。

四是加快打造数字化团队。主要业务部门设立数字化官,提升数据创造价值的能力;IT团队加速打造数字化规划、数字化管控、数据和软件开发应用等能力。

十四五期间,青山工业预计投入2.69亿,累计实施100+数字化项目,完成研发、制造、经营等核心价值链数字化升级。

AI:变速器对生产工艺技术的要求也很高,青山工业有哪些高精尖的工艺亮点?

龚为伦先生:在变速器生产过程中,我们采用了一系列先进工艺,包括壳体全自动加工及统计过程控制系统、干式切削加工技术、物料自动配送及自动上料系统、等离子清洗技术、机器人柔性装配等,同时在厂房清洁度控制、零件清洁度控制方面采取了非常严格的措施,此外还采用了工艺仿真等手段,生产管理软件具备智能化自学习的能力。

AI:青山工业精工打造的高品质变速器在市场中表现如何?

龚为伦先生:我们有38年的变速器制造经验,按照满足用户使用10年/26万公里目标进行产品设计,每开发一款变速器,必须经过400万公里和422项试验验证测试,持续为长安汽车、奇瑞汽车等国内外20余家厂商提供高品质产品,累计产销量已突破2500万台。DF727自动变速器荣获2020年“世界十佳变速器”。

AI:青山工业的未来发展愿景是什么?青山人如何践行这一目标?

龚为伦先生:基于宏观环境、汽车产业环境、竞争环境和集团的“三个坚定不移”,发布“12338”新战略构架和“十四五”规划目标,紧紧围绕“一个定位和两个核心”,坚持“三大转变”,实现“三大突破”,抓好“八大保障”,深入推进“电驱动业务加速计划”,加快向科技公司转型。

我们将始终牢记让青山人过上幸福美好生活的初心和使命,再接再厉,不仅要做重庆的青山,中国的青山,更要勇扛民族汽车品牌的大旗,做世界的青山。

获取更多评论