凸轮轴轴颈跳动和圆度的影响因素分析

图1 凸轮轴轴颈磨床

凸轮轴是发动机的重要零件之一,其加工质量直接影响着发动机的使用性能。凸轮轴因为本身结构细长的原因,在机加过程中,轴颈跳动和圆度超差的问题一直是困扰其加工质量的一个重要因素。

凸轮轴因为本身结构细长的原因,在机加过程中,轴颈跳动和圆度超差的问题一直是困扰凸轮轴加工质量的一个重要因素。以我公司的凸轮轴机加线为例,每月由于轴径跳动和圆度超差造成的凸轮轴报废占到了总不良报废的60%以上,极大地影响了生产线的成品合格率。由于造成凸轮轴跳动和圆度超差的因素很多,单一地从某一个因素考虑圆度和跳动问题往往达不到解决问题的效果。在此,本文从容易造成凸轮轴跳动和圆度超差的几个主要方面着手,并结合我公司生产线的一些现状,对凸轮轴轴颈跳动和圆度的影响因素进行初步探讨,希望给各位读者一些启发。

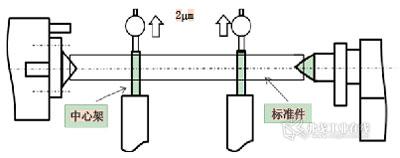

我公司的凸轮轴加工工艺和加工设备见图1和表1,凸轮轴毛坯材料为FCD600,工件成品长度为386.8mm,凸轮轴跳动0.015mm,圆度为0.003mm。

以下从影响凸轮轴轴颈跳动和圆度的几个方面分别进行探讨。

毛坯问题

毛坯问题是所有机加工件不可避免的问题。毛坯质量直接影响到加工质量,而机加厂又往往缺少必要的分析手段,因此,毛坯质量控制显得特别重要。

图2 对由毛坯因素导致的不良品进行硬度对比分析

经过分析,我们认为影响加工质量的毛坯因素主要有:毛坯生产过程中的模号、批次,毛坯的弯曲度以及晶相组织、硬度等,图2所示为我们对由毛坯因素导致的不良品进行硬度对比分析;另外,凸轮轴的装框方式也要有所考虑,如果单框所装的凸轮轴的层数太多,下面几层的凸轮轴会因受到的挤压太大而弯曲,造成工件跳动不合格。

凸轮轴中心孔问题

凸轮轴在第一工序加工中心孔,以后的工序都是以中心孔作为定位基准。一旦中心孔的位置发生偏移,对后工序的轴颈跳动、基圆跳动等都将会造成较大的影响。如图3所示,如果径向定位基准不好,会使工件中心孔钻孔时不在中心,在后工序产生轴颈跳动不良;如果轴向定位基准不好,会使工件轴向尺寸和中心孔孔深产生机加不良。因此,除了需要对毛坯的粗定位基准进行确认外,对中心孔的孔深、孔形状、孔位置以及内孔跳动的确认也是非常有必要的。

图3 中心孔位置发生偏移,对后工序的轴颈跳动、基圆跳动等会造成较大的影响

来自设备和工艺的影响

凸轮轴轴颈跳动和圆度不好,最先考虑的因素肯定是加工设备——磨床自身是否存在问题。下面,我们从几个方面来阐述轴颈磨床设备和工艺对凸轮轴跳动和圆度的影响。

1.工件定位销孔位置和设备定位销的磨损影响

在轴颈磨削工艺中,虽然定位销发挥的作用只是驱动凸轮轴旋转,但是,如果工件的工位销孔位置偏移,导致工件装夹后销子不在销孔的中间位置,甚至产生干涉的话,将会导致工件磨削过程中只朝一个方向偏移,造成圆度和跳动的超差。

图4 检查中心架位置的方法

2.中心架位置的影响

中心架的位置也是影响轴颈跳动和圆度的一个重要因素。如图4所示,检查中心架位置的具体方法是:把标准棒放在夹具上并夹紧,千分表分别靠在中心架夹紧位置附近的垂直和水平两个方向上,并调千分表到零位,分别松开和夹紧中心架并读数,如表2所示,如果中心架位置在规定以外,就需要重新微调中心架位置。

3.设备顶尖驱动液压缸的压力对跳动的影响

设备的顶尖驱动液压缸的压力变化也是影响凸轮轴轴颈圆度和跳动的重要因素。驱动液压缸的压力最好在0.5~0.7MPa左右。压力过高,凸轮轴会被压弯,设备加工的圆度和粗糙度会变得不好;压力过低,工件在两中心孔之间不平稳也会导致加工的跳动和圆度变大。当然,不同的设备和加工不同的凸轮轴产品,驱动液压缸的压力会稍有不同,设备调试时以产品保持最佳状态的顶尖压力为准。

另外,顶尖的跳动对工件的跳动和圆度的影响也比较大,应保持顶尖的跳动在3mm以内,尽量保持在1mm以内。

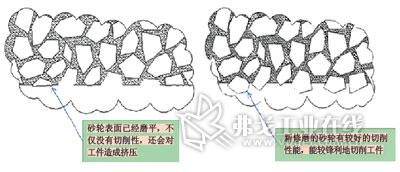

图5 砂轮的表面情况对切削性能也会产生影响

4.V型辅助支撑架的影响

在工件磨削过程中,工件旋转时是不允许和V型辅助支架产生干涉的,如果产生了干涉,磨削圆度和跳动都会产生较大幅度的超差。

5.冷却液喷头的影响

砂轮磨削时冷却液的喷头要与砂轮的切线方向成20°左右的角度,如果砂轮离喷头太远或者喷不到,轻则造成跳动超差,重则造成砂轮烧蚀和破裂。

6.砂轮修整参数的影响

砂轮的修整速度也会对轴颈产生影响。砂轮修整速度慢,磨削时工件的表面粗糙度减小,但是磨削时会对工件造成过大的挤压,导致工件的跳动变大;修整速度快,砂轮的切削性能增强,对工件圆度有好处,但是有可能造成工件的表面粗糙度超差。因此,在制定砂轮的修行速度时要综合考虑多方面的因素,选择适中的修整速度。另外,砂轮的修整间隔也要被考虑进来,如果砂轮的CBN已经磨损还没有进行修整,也会造成加工工件圆度和跳动不良。如图5所示, 砂轮的表面情况对切削性能产生的影响。

7.工件转速的影响

磨削加工时,工件的转速大小也会对工件的圆度产生影响,但是,改变转速的多少要根据测量的数据,有可能增加转速能使圆度变好,也有可能变得更坏。

8.加工工艺的影响

加工过程中,粗磨、精磨和微磨等各个阶段的工艺都有可能造成跳动和圆度超差,要分析圆度和跳动不好的原因在哪里。首先,磨削步骤必须一步一步地进行,仅仅进行粗磨,看看测量结果,如果问题不是出在粗磨,下一步进行精磨,这样一步一步地进行加工、测量验证,直到发现问题所在,并通过改变加工工艺参数来获得较好的测量结果。但是,在改变参数时,每次最好只进行一两处的修改,如果修改地方太多,容易把头绪搞乱,也就无法查清楚是什么参数在影响测量数据。

抛光工艺和设备的影响

在抛光轴颈的过程中,粗抛和精抛工件的旋转速度、轴向的移动频率和移动量、抛光压力等工艺参数以及抛光油的选择等都会影响工件的圆度和粗糙度。当然,不同的设备选择的抛光参数肯定会有不同,这要根据设备的特性和实际加工工件的质量来决定。

结语

我公司凸轮轴生产线自2007年末建成以来,经过两年多的实际生产,我们不断摸索、验证,积累了一些实际经验,逐步找到了适合本公司产品机加过程中圆度和跳动的调整和方法,使得我们的成品率得到了大幅的提高。

毛坯厂家铸造质量稳定性的提高,使得我们由于毛坯原因造成的凸轮轴圆度和跳动超差大幅下降;由于中心孔钻头质量稳定性的提高,凸轮轴中心孔加工问题造成的跳动超差从原来的每月8件左右降到现在平均每月2件左右;轴颈磨床从以前的双中心架到现在的单中心架减小了双中心架夹紧时的夹紧变形;我们还定期对中心架的精度进行校正,环境温度激烈变化造成圆度和跳动偏大时,实时对设备进行适当的调整,使得我们由于磨床状态变化造成的凸轮轴圆度跳动超差从每月5件降低到了每月2件左右。

另外,机加过程中,当凸轮轴测量机出来的数据不好时,我们只是看到了问题发生的一个结果,而不会马上知道问题出在哪里,这时,要分析问题的起点在哪里?经验只能帮助我们更快地找到问题的答案,如果对问题的原因没有头绪,可以通过上述分析的原因,一步一步,通过排除各种可能,最终都能找出问题的答案,逐步优化工艺和加工质量。

获取更多评论