基于优化方法的仿真模型校核与验证

Isight是一种多学科多目标设计优化软件,它广泛应用于汽车、船舶及航天航空等制造业的各个领域。为制造企业提高产品性能、缩短研发周期以及提高质量提供了可靠的解决方案。

在工程实践中,常会遇到多种可选参数和本构模型的校核问题。这类模型校核与验证,通过调整模型中的本构模型和参数,力求使计算结果与实验或理论结果相一致。如:在完成某种产品的设计和计算后,通常会对样品进行一系列性能实验,得到一系列数据,这时比较实验结果同计算结果,当两者不一致时,则必须调整计算参数或本构模型,再进行计算直至两者完全一致,然后将这组参数和本构模型用于以后的计算。然而,在现今大多数工程问题中,这种模型校核和验证都是根据已有的设计经验用手动试凑的方法实现的,非常繁琐、费时和主观。如果这种过程能够自动地完成,将极大提高设计工作的效率。

优化方法

优化方法常常被用以求解这种复杂问题,所以本文采用优化的方法来实现对计算模型的参数和本构关系的校核与验证。Isight软件为仿真模型的校核与验证提供了专门的组件——Data Matching。

Data Matching组件的作用是显示以及分析和比较目标数据和仿真结果的差异。目标数据可以是实验结果,也可以是理论数值或者更高精确度的仿真结果。而Data Matching借助于Isight的优化或实验设计功能及其组件,通过曲线拟合的方法便可以对仿真模型进行验证与校核。从而达到仿真精度的目的。其步骤如下:

1. 定义优化变量

本质上,模型校核也是一种模型识别问题,目前有很多模型识别方法被用于航空、航天、船舶和汽车等与结构动态分析有关的领域。使用Isight软件进行仿真的校核与验证,可以直接将仿真程序中待识别的参数或本构模型定义成设计变量,并且分类。

2. 定义优化目标

对于仿真模型的校核与验证来说,问题的优化目标就是使计算模型能够准确地反应实验对象的特征,这可理解为计算模型求得的结果和实验结果之间的差异最小。Data Matching组件提供了多种比较方法,判断仿真误差的大小,如:实验数据与仿真结果差的绝对值最小、差异面积最小及平方差最小等,并且可以找出最大和最小差异位置及数值、仿真结果超出实验数据的大小等。

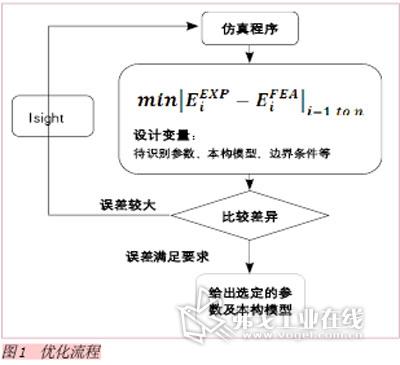

3. 优化求解流程

将计算模型集成到优化控制程序中,并将各个待识别的设计变量和优化目标定义到程序中。优化流程如图1所示。基于初始的优化变量,由仿真程序进行计算,求得该组优化设计变量条件下的计算结果。将这组结果同实验结果进行比较,如果两者误差比较大,那么这组设计变量的值是不合理的,需要Isight的优化控制器给出一组新的优化变量值,再进行新的一轮计算。如果满足要求,那么这组设计变量的值就是合理的,所以对应的参数和本构模型值就是要求解的结果。

算例验证

优化方法实现模型校核与验证的方案如下:

1.给出模型参数和本构模型的一组值作为真知,将其代入计算模型进行计算,取出一部分计算结果数据,作为实验实测值。

2.建立优化过程,设定约束条件和初始值,进行优化求解。

3.查看优化变量是否收敛于真值。

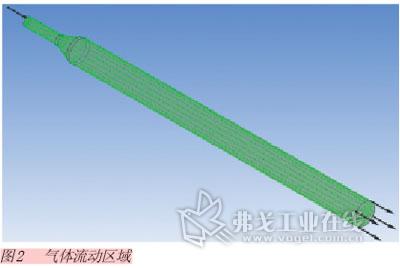

流体力学问题是典型的多种参数和多种本构模型的力学计算问题,非常适合用来验证本文所述的模型校核与验证方法。为此,验证算例以一个阔口管道二维问题为对象。进口长4m,高1m,过度区长2m,出口高2.5m,长34m。出口相对压力为0psi(1psi=6.895kPa),进口气流速度为50m/s。

分析时假定进气口气流速度均匀,并且垂直于进口流场方向上的流体速度为零。在所有壁面上施加无滑移边界条件(即所有速度分量都为零);假定流体性质为恒值。根据流体力学,该问题雷诺数Re=4600,可知管中流体为湍流流动。

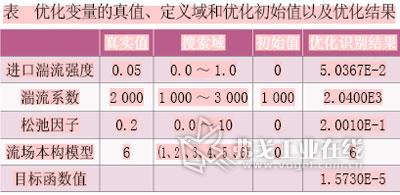

本例选择一些参数和本构模型作为待识别优化变量,包括:本构模型、进口湍流强度、湍流系数和松弛因子。其中,本构模型的定义域为6种流体计算模型湍流模型,分别是Standard – k-ε模型、Zero Equation模型、RNG模型、NKE模型、GIR模型和SZL模型。各个优化变量的定义域和初始值如表所示。给出这些量的一组值作为本构模型和参数的真实值。

采用自适应模拟退火算法。该方法通过模拟退火过程中的自然机理,在迭代过程中不仅接受能使目标函数值改善的试探点,而且能够以一定概率接受使目标函数变差的试探点(接受概率随温度下降而下降),对于非线性优化问题有良好的收敛性。

经过优化设计算得到识别结果如表所示。从结果中可以看出,优化计算的方法可以将本构模型锁定到6号流场模型——SZL模型。进口湍流强度、湍流系数和松弛因子也都搜索到了真值,因此,可以认为本文的方法是可行的。

应用实例

1. 对汽车前悬架上摆臂仿真中边界条件的标定,以更好地预测疲劳(Visteon汽车公司底盘部实验组)。

实验条件及由实验得到的应变结果如图3、4所示。

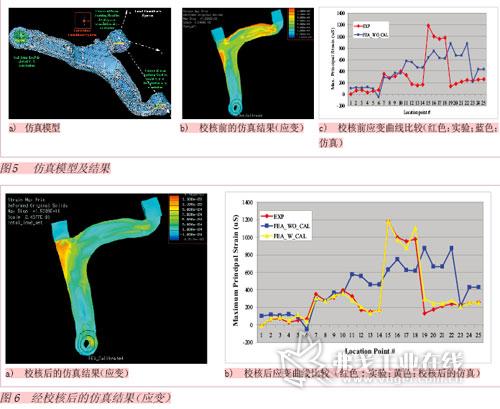

经过初次仿真,发现由仿真得到的应变结果与实验结论有着较大的误差。仿真模型及其结果参见图5。

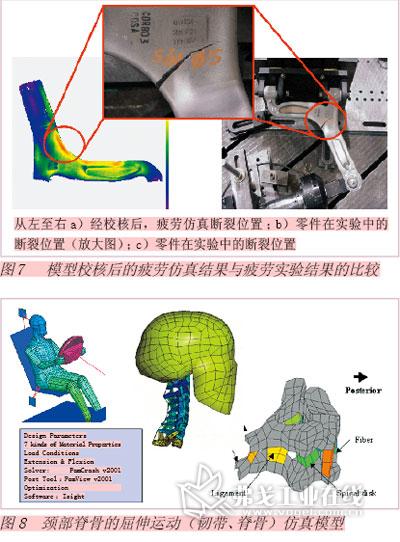

分析这种误差产生的原因,发现边界力或橡胶衬套弹簧刚度的影响是导致仿真误差的可能原因。将以上参数定义成优化变量,应用Insight软件进行仿真模型的校核与验证,通过自动迭代计算,得到了符合实验结果的仿真参数设置,校核后的应变仿真结果如图6所示,校核后的疲劳仿真与疲劳实验结果如图7所示。

这样得到的具有较高可信度的仿真模型便可以应用到进一步的设计当中。

2. 碰撞假人材料特性和影响的标定

模拟颈部脊骨的屈伸运动(韧带、脊骨)见图8。在指定的几种弯曲和拉伸工况下,脊骨的屈伸运动,标定对象是不同部位的材料属性:剪切模量、杨氏模量和线弹性刚度。

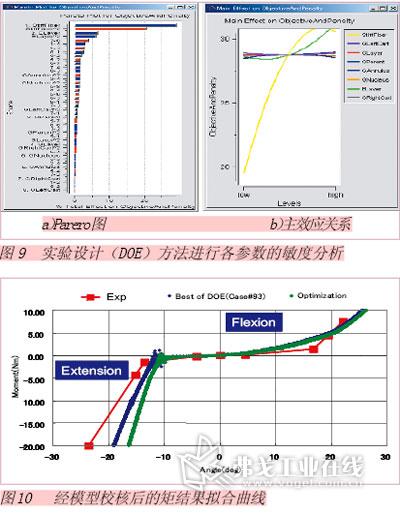

由于假人的FE模型仿真时间比较长,所以用抽样算法代替优化算法进行参数探索,通过有限次的仿真就能完成标定。通过实验设计(DOE)方法进行各参数的敏度分析(主效应、交互效应和Parero,见图9),从中找到了弯曲和拉伸工况下,对目标影响最大的韧带和组织;并对其参数进行仿真参数标定,最终得到的仿真结果与实验数据的拟合效果如图10所示。

3. 使用Isight软件对桥壳的偏转实验进行仿真校核

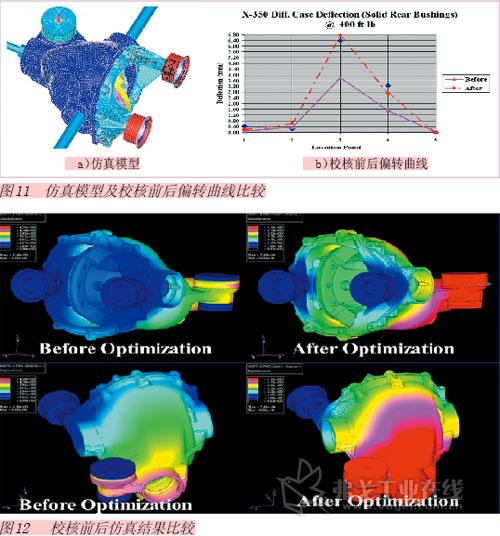

确定一组仿真参数设置,使仿真结果尽量接近实验数据。桥壳的仿真模型及标定前后的位移结果比较见图11。蓝色为实验点,粉色曲线为参数标定之前的仿真结果,红色曲线为参数标定之后的仿真结果。经过参数标定后,仿真结果相对于标定前有了极大的改善,误差已经达到可接受的范围之内。图12显示了参数标定前后的偏转结果云图。

结语

模型校核与验证是工程实践中常见的一类模型识别问题。由于这类问题通常都涉及到非常复杂的计算,而且往往不能表示为函数的形式,所以不能被控制工程中现有的模型识别方法加以解决。考虑到该类问题对实时性要求不高的特点,文中提出采用优化的方法实现这类问题模型参数和本构关系校核与验证的自动化,改变了过去进行误差分析时的人工迭代方法,大大降低了工程师的工作效率。

通过仿真模型的校核与验证,计算结果和实验数据的差异达到了工程的要求,使分析人员明确了建立CAE模型时,如何设置参数、选择本构模型,以便于更好地与实验吻合。实现了实验和计算分析的高度统一,是企业提高仿真能力的有效方法,并为进一步的性能优化打下了基础。

获取更多评论