商用车后围强度检测系统研究与开发

本文在研究汽车安全方面的国家标准及实际工况需要的基础上,针对开发的商用车后围强度检测系统进行了系统设计及性能分析。实际使用过程表明,该检测系统操作方便、试验方式灵活且控制精度较高。

随着汽车产品开发进程的加快以及人们对汽车安全性能要求的不断提高,伴随着相关法规的颁布及标准的更新,汽车开发商及汽车检测机构对汽车性能检测愈加重视。以商用车后围强度检测为例,国家针对其性能在标准GB 26512-2011《商用车驾驶室乘员保护》中有强制性要求,部分汽车开发商及检测机构甚至要求更高。本文根据国内部分汽车开发商和检测机构的试验需要及国家标准的相关要求,开发了商用车后围强度检测系统,并进行了系统性能测试。

技术要求

根据标准GB 26512-2011《商用车驾驶室乘员保护》中对驾驶室后围强度的要求,驾驶室后围应能承受最大允许装载质量每1?000?kg施加1.96?kN的静载荷,而且静载荷应通过置于车架上的不小于整个后围的刚性壁架施加在至少车架以上的驾驶室后围上,刚性壁架应垂直于车辆的纵向中心轴线,且平行于纵向轴线移动。

根据对国内部分汽车开发商和检测机构实际试验需要的调研,98kN的静加载载荷可以满足试验基本需要,即能满足50t装载质量的商用车试验需求。试验系统要求在竖直方向上按指定范围可调,测量加载通道的加载载荷及车体变形量并生成实时曲线。

总体方案设计

1.机械系统

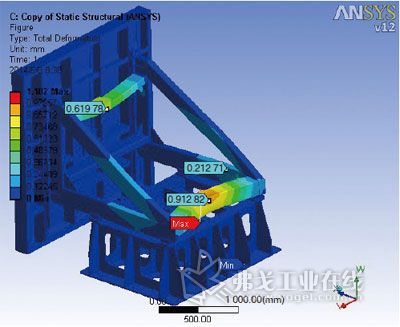

根据相关技术要求,系统总体可采用卧式水平加载结构,加载压板背面安装直线滑轨,加载板通过滑轨导向并采用电动举升机驱动实现竖直方向上的升降。加载系统使用伺服电动机系统驱动蜗轮蜗杆减速机,进而带动丝杠转动实现试验加载的直线伸缩运动。为了验证系统结构设计的合理性,对系统结构进行了最大加载力(98kN)情形下的有限元分析。由图1可以看出,最大加载力下设备最大局部变形为0.91282mm,在允许范围之内。

图1 系统结构有限元分析

2.测量系统

在系统两个加载通道中,使用载荷传感器实时测量加载载荷。由于加载装置为刚性结构,加载装置本身形变对实验过程来讲可以忽略不计,所以可使用伺服电动机编码器测量被测试车体后围的变形量。

3.控制系统

系统使用高速采集板卡进行数字量及模拟量采集,采集信号经过一系列处理及运算后,由模拟输出板卡输出电动机控制信号,并经过PID控制板调理后,输出至伺服驱动器,从而控制伺服电动机运行。由运动控制卡采集相对编码器值,并换算加载板当前位置及其移动速度。控制系统在控制电路中加入了载荷超限保护功能,当加载载荷超过设定最大值时,系统只允许卸载,同时也根据编码器值进行了加载位移保护。

根据相关标准的试验要求,加载装置下表面与车体刚好接触时为试验起始点。系统通过载荷采样值的变化自动判断是否已经开始试验。

4.加载控制

根据对实际试验需要的调研得知,试验中主要使用匀速控制方式,并且要求较高的载荷控制精度。但是匀速控制方式在速度不同、加载载荷不同及实验对象不同的情况下控制精度截然不同,往往会有较大的超调。为了提高载荷控制精度,同时使加载速度满足使用需求,本文采用了基于载荷运算的匀速控制方式。

令当前采样周期载荷采样值为L(n),经处理及运算后,输出的控制指令为U(n),经控制电路运算后,输出电压值V(n)至伺服驱动器。在不加入微分和积分控制的的情况下有:

(U(n)-L(n))×Kp=V(n)

其中,Kp为控制信号放大比例系数,系统调试中根据系统响应及稳定性选值。V(n)与电动机转速v(n)在额定运行区间内一一映射,即v(n)=k(n)×V(n),k(n)在某一转速下为定值。于是有:

U(n)=L(n)+v(n)/(Kp×k(n) )

由伺服电动机使用经验可知,高速时转速v(n)和电压V(n)基本成正比;但在低速时,电压V(n)要低于转速v(n)的下降,尤其v(n)=0时V(n)≠0。令K=Kp×k(n) ,假设V(n)与电动机转速v(n)成线性比例关系,则K可通过计算得出。

为了能在试验中有比较准确的加载速度,在软件中加入了速度校准模块。当实际转速与给定的转速不一致时,通过修正控制输出系数,从而使电动机实际转速与给定转速一致。

需要说明的是,当被测对象强度很大,且对加载速度精度要求很高时,该控制方式不太实用。因为采用这种基于当前载荷运算的加载方式,当被测对象强度较大时,载荷变化比板卡输出要快,电动机不能给定指令运行,而是按等载荷加载。该加载方式的优点在于,加载过程柔和,在载荷突变情形下,不会导致加载冲击。

图2 机械台架结构

检测系统组成

根据上述方案研制了车顶强度检测系统,系统机械台架如图2所示。

作动器在反力支架上的上下移动是通过三相异步电动机及减速机驱动丝杠转动实现的,移动范围较大,适用于不同高度轿车车型。

加载通道使用了自主研发的PID伺服控制卡控制伺服系统,具备硬件过载保护功能。使用载荷传感器进行载荷检测,同时使用电动机编码器进行车体形变量检测,试验时实时采集并计算载荷量及车体形变量,并绘制载荷及形变量实时曲线。数据采集过程中,对采样值进行了滤波处理,以有效抑制干扰,减小误差。

采用研华工控机及数据板卡进行测控,数据输入、输出采用多点差值进行标定,有效防止信号非线性导致的控制偏差;软件中进行了自动零点漂移误差补偿,试验过程以实时采集的传感器反馈值为准,避免了因传感器零漂导致的控制误差,使测量精度保证在0.5%以上。

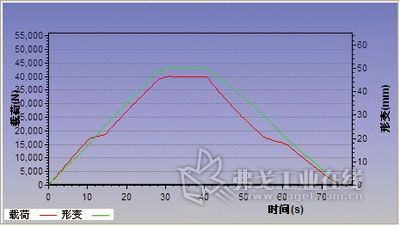

图3 后围强度测试数据曲线

性能测试

为了验证该测试系统,对系统进行了不同加载方式的性能测试。图3为后围强度测试数据曲线,测试参数设置如下:系统采用松下A5系列5kW伺服电动机,按照40kN目标载荷加载,加载过程移动速度不超过2mm/s(设定为1.8mm/s),加载到目标载荷40kN后维持10s,然后卸载。

试验中根据载荷实时变化,系统自动识别加载面是否与车体接触,并适时记录变形量。加载过程中有相应硬件和软件的过载报警及保护。硬件电路产生报警后,通过控制电路锁止电压输出,使系统只能执行卸载操作,并报警指示。

由试验曲线可以看出,采用基于载荷运算的加载方式后,系统加载速度稳定,满足试验需求;系统控制精度较高,优于0.5%,有效防止了突然形变导致的冲击,而且超调较小。测试系统性能及功能均优于国家标准要求,试验效果良好。

结语

经过企业现场应用,采用本文所述控制技术开发的车顶强度检测系统具备较高的易操作性和稳定性,控制精度较高,可扩展性强。该控制方案可以广泛推广到各种轿车的强度检测系统中,对于提高轿车性能、保障人身安全、提高当前轿车车体强度检测设备技术水平和节约试验成本等方面具有重要意义。

获取更多评论