碰撞试验中传感器安装方式对数据的影响

近年来,随着汽车保有量的剧增,发生交通事故的几率也在加大,因此汽车安全成为社会关注的焦点。碰撞试验是汽车被动安全领域中,对车辆安全性能进行验证的重要途径。试验的主要内容有:在待验证车辆上安置数据采集设备,包含试验假人、车身传感器和图像采集仪等,通过对这些数据的提取分析,来评价在碰撞发生的过程中,车辆自身状态对乘员的保护性能。其中,车身传感器(这里主要指加速度传感器)的信息能够显示碰撞过程中的加速度变化,从而反映出车辆在发生碰撞时对冲击能量的吸收情况,测算出以车身形变化解冲击对乘员造成伤害的能力。

传感器安装方式的区别

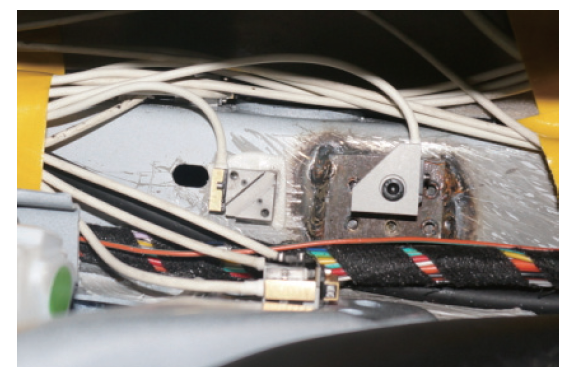

图1 三种安装传感器方式满

正确的安装传感器,对如实反映碰撞波形、提取精准信息至关重要。通常情况下,传感器的安装分为双面胶黏贴、胶水粘贴和焊接安装板后用螺栓连接等三种方式(见图1)。由于这三种安装方式在不同的被测车辆以及不同的安装位置的可操作性存在区别,故本文通过一系列试验对上述三种安装方式是否会对采集的数据造成影响进行研究和分析。

在传感器已被安装在基座上的相同前提下,实际操作的区别如下:

双面胶安装需先准备好大小适中的专用双面胶,先将双面胶黏贴在特定安装位置,后撕掉基层,连同传感器的底座按一定方向要求黏贴在双面胶上,完成安装;

胶水连接需将预定安装位置的车身面漆挫掉以增加粗糙度,在传感器基座涂抹胶水后,按一定方向黏贴在设定好的位置上;

焊接安装板后的螺栓连接需在预定位置焊装一块平整的小铁板,铁板上预先攻好螺纹孔,之后将带有传感器的安装基座用螺栓连接固定在小铁板上。

三种方式,双面胶安装一个传感器基座耗时约30 s,但由于厚度问题,会出现碰撞导致传感器基座脱落的情况;胶水安装方式耗时约50 s,且连接牢固程度较好;焊接安装板后螺栓连接方式约耗时10 min,耗时过长,但当要求安装位置不是水平或竖直平面情况下,可以在焊接底板时进行平面处理获得水平或竖直面,之后再安装传感器,从而获得满足要求的安装。

不同安装方式采集数据的差异

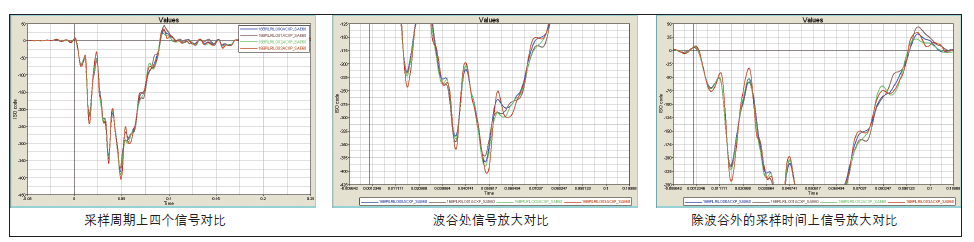

在同一类型碰撞试验中,在特定位置B柱下方以上述三种方式安装同一类型传感器(进标定后,认为三个传感器自身性能无差异),并选用车身自带的侧面碰撞传感器(装置位置与该三个传感器位置接近)作为标准信号曲线,试验后提取数据对比。

图2 三种安装方式得到的信号与标准信号比较

三种安装方式获得的信号曲线,在总体趋势上与标准曲线基本一致(见图2)。但在特殊位置、波峰和波谷及临近转折位置上会出现一定程度上的差别。绿色曲线(双面胶连接)与标准蓝色曲线在整个采样时间上不重合面积最小,即偏差最小,约1.2 g;棕色曲线(胶水连接)偏差稍小,最大约1.3 g,且与蓝色曲线的走势最为一致,红色曲线(焊接连接)偏差最大,尤其在峰值时刻的差异较大,最大时刻差异达2.5 g,且在转折时刻容易反应过激。焊接连接的传感器直接反应的是所焊装的底板的加速度信号,而由于底板强度较车身大,且整体面积较大,所以导致信号强烈。

综合上述数据进行分析得出,焊接安装板后螺栓连接的传感器信号的响应敏感,且易响应过激;双面胶连接和胶水连接情况下传感器信号响应及时,且双面胶安装方式下的信号响应稳定性稍强。

结论

在碰撞试验中,常用的三种传感器安装方式,在安装便捷性及采集的数据上面存在一定的差异,针对不同试验阶段及目的,可以有选择性地选用适当的安装方式,从而提高试验效率。若要保证在试验中获得数据的准确性和可靠性,则推荐使用胶水粘贴方式安装传感器。

获取更多评论