发动机缸盖导管压装力研究

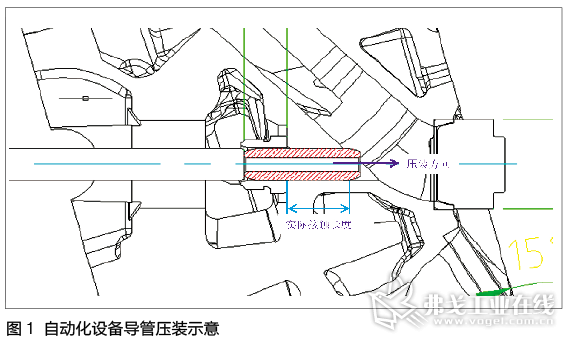

作为缸盖加工的关键过程,需要对导管的压装过程进行严密控制。其中最重要的参数为压装行程、最大压装力及初始压装力。本文基于Ⅰ/Ⅱ两种类型不同结构、材质一致的导管和A/B两种结构一致、材料不同的缸盖进行最大压装力的研究。因为初始压装力主要监控配合尺寸类风险,加工过程容易发现,对客户无影响。而压装行程A/B两种缸盖结构一致,此两种影响因素均不在本文研究。本文重点研究不同导管结合长度、不同材质缸盖以及加工底孔刀具对最大压装力(以下简称压装力)的影响。图1为自动化设备导管压装的示意图。

基本理论公式

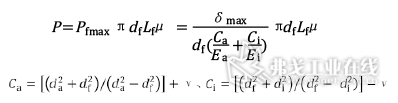

发动机缸盖导管与缸盖的配合为过盈配合,其压装过程压装力遵循以下摩擦阻力公式:

式中,P为压装力;Pfmax为结合面承受的最大单位压力;df为结合直径;Lf为结合长度;m为结合面摩擦系数;δmax为最大过盈量;Ca、Ci为系数;da为包容件直径;di为被包容件内径,实心轴为零;V为泊松比;Ea为包容件材料弹性模量;Ei为被包容件材料弹性模量。

不同导管结合长度对压装力的影响

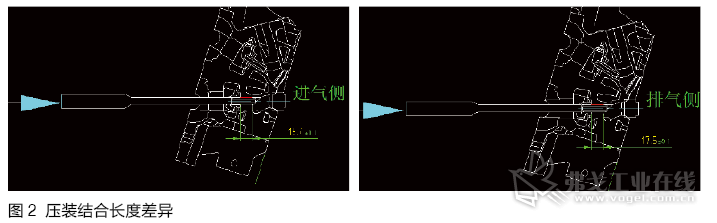

从公式中可知,压装力与导管结合长度成正比,因为A型缸盖的进排气导管压装结合长度有差异(图2),因此本实验可使用A型缸盖进排气面导管对不同结合长度进行压装力验证。

缸盖进气侧结合长度为15.4 mm,排气侧结合长度为17.5 mm,根据公式计算,其进排气侧压装力比为15.4/17.5=0.88。因此可猜测在相同条件下,实际进气侧压装力与实际排气侧压装力的比例约为0.88。

针对不同导管结合长度对压装力的影响,制定如下实验步骤:

1)取A类型在相同机床、相同刀具下连续加工至导管压装前的缸盖5台。

2)随机取Ⅰ型导管80根。

3)在同一台压装机连续对5台缸盖使用Ⅰ型导管进行自动顺序压装。

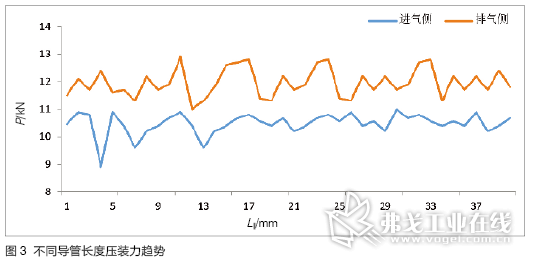

4)查询两种导管对应的压装力(压装过程传感器监控压装力并自动收集数据)并制定压装力趋势曲线。

5)对比趋势图得出实验结论。

根据实验步骤完成的压装力P(单位:kN)趋势图如图3所示并得出结论:①实际不同结合长度导管压装力比例与理论计算比例基本一致;②在相同条件下,进排气侧压装力较稳定。

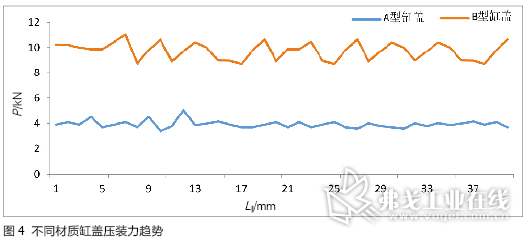

不同材质缸盖对压装力的影响

如使用同一类型导管对不同材质连续加工的缸盖进行压装,则压装力P的变量有包容件材料弹性模量、泊松比。以下使用AC4B牌号的A型和A356牌号B型铝合金材料缸盖对应Ⅰ型导管进行试验验证,证明不同材料的缸盖对导管压装力的差异。实验步骤为:

1)随机取Ⅰ型导管80根。

2)取A型和B型同一台机床连续加工的缸盖各5台(每台缸盖压装8根导管)进行压装实验。

3)在同一台压装机连续对10台缸盖进行自动顺序压装。

4)查询两种类型缸盖对应的压装力(压装过程传感器监控压装力并自动收集数据)并制定压装力趋势曲线。

5)对比趋势图得出实验结论。

根据实验步骤完成的压装力P(单位:kN)趋势图如图4所示并得出结论:①不同材质铝合金缸盖对压装力影响较大;②同一类型导管在不同缸盖材质的压装力较稳定。

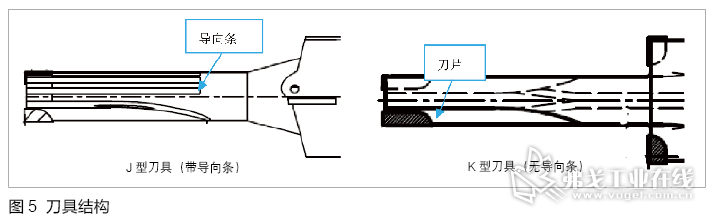

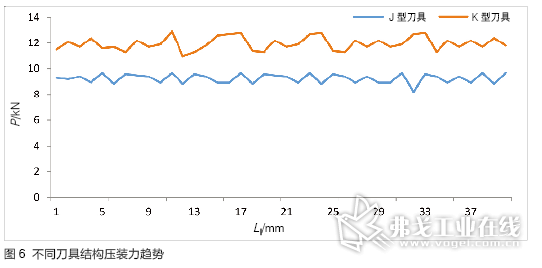

不同刀具结构加工导管底孔对压装力的影响

根据公式可知,在使用同一类型导管和同类型缸盖进行压装时,使用不同结构刀具加工导管底孔的表面质量存在差异,此时导管底孔表面的摩擦系数将变成唯一的变量。为此,使用J和K两种类型结构的刀具加工Ⅱ型导管。J和K刀具结构如图5所示。

带导向条刀具加工中因为导条的作用振动小,加工表面较无导条刀具好,得到的表面质量也较好。因此,制定实验步骤如下:

1)使用J和K两种类型结构的刀具连续加工B型缸盖各5件。

2)随机取Ⅱ型导管80根。

3)在同一台压装机连续对10台缸盖进行自动顺序压装

4)查询两种导管对应的压装力(压装过程传感器监控压装力并自动收集数据)并制定压装力趋势曲线。

5)对比趋势图得出实验结论。

根据实验步骤完成的压装力P(单位:kN)趋势图如图6所示并得出结论:①不同结构刀具加工零件表面质量存在差异,压装力也存在较大差异;②同一类型刀具加工零件压装力较

稳定。

结语

本文基于对压装力理论公式的详细分析,针对不同变量对压装力的影响方式,使用单一变量的实验方法验证了不同导管结合长度、不同发动机缸盖材质以及不同结构刀具所加工的底孔底面对压装力的影响,对汽车行业发动机缸盖导管压装具有很大的借鉴意义。实际生产中,因可变因素过多将会导致压装力稳定性较本文中实验数据差异较大,所以需要做到合理的过程监控控制。

获取更多评论