变速器油封压装质量问题的解决

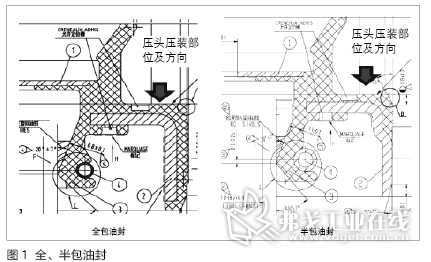

油封是轴密封的关键零件,其装配质量直接影响到动力总成的密封性,可能产生用户不可接受的漏油缺陷风险。我公司变速器1、2轴密封为提高其密封性能和装配质量,对油封进行了改进,由全包油封改为半包油封(图1)。但在预批量生产过程中,两条生产线都存在压装质量问题,一条线油封损伤、压装不到位;一条线橡胶部位切边,造成预批量不能通过,改进型油封无法投产。

油封及压装工艺简介

全包油封的油封外圈和压装端面都包有橡胶,起密封和固定油封作用;半包油封的油封外圈只有一部分包有橡胶,起密封作用,另一部分为金属,与油封座孔为过盈配合,保证油封安装有较高精度和较大的结合力,不容易在外力作用下出现偏移,保证良好的密封性能。

油封压装时,通过对总成件的精确定位,使油封预装在压头上,压头、导套和总成件油封颈有一定的同轴度要求,油封在导向套中有一定的浮动量。当垂直向下压装时,为保证油封能预装到压头上,通常采用弹簧片或其他结构夹持油封,既能保证油封不掉出压头,又能保证压装时油封的自导向性,不至于压装时因不同轴干涉,造成油封压伤和压不进。压头、导套和总成件油封颈同轴度对压装质量有着重大的影响。

为保证油封能正常密封,油封压装通常有深度位置尺寸和轴向圆跳动精度要求,因此装配时,油封的润滑、压头尺寸、压头与零件的垂直度等对压装质量也有极大的影响,在压装工艺及设备设计中必须考虑。

变速器装配1线油封压装

1.装配线油封压装

在变速器装配线油封压装过程中,总成件由托盘定位、输送。压装时,托盘定位到设备夹具上,通过托盘和夹具对总成件进行定位;设备采用的是液压油缸压头,垂直向下压装油封,压头通过固定在设备上的滑动导套进行定位,保证压头、油封导套和油封座孔的同轴度。设备压装全包油封,质量合格,没有出现异常,但预批量压装半包油封时,出现多起油封压伤、压不进的情况,再切换成压装全包油封,还是没有问题。

2.问题原因分析

对压不进的油封和油封座孔尺寸进行检查,没有发现异常。通过检查设备对夹具定位销的检查,没有发现磨损和松动,定位是可靠的,压头导向没有发现磨损造成间隙大问题。

因该生产线带有托盘,总成件通过托盘定位,环节多,容易造成零件定位不好。通过跟踪生产,发现不是所有半包油封压装都存在问题。再对出现过问题的托盘进行多次重复试装,压装存在问题概率很高,据此判定托盘可能是造成压装质量问题的根源,于是对出现过压装质量问题的托盘全部下线检查。通过检查问题托盘,发现有些托盘定位销松动,有些托盘定位块高度不一致,不符合图纸要求,经过修理,恢复精度,再使用没有问题。确定托盘质量不合格是装配1线压装质量问题的主要原因。

为何压装一般油封没有问题而压装半包油封存在问题呢?经研究发现,全包油封外部包有橡胶,有一定的弹性,压装同轴度有一定的偏差不会导致压不进,也许存在个别工件有一点切边损伤,但是没有发现。而半包油封定位部分外圆为金属面,与总成件油封颈存在一定的过盈量,如果压头、油封导套和油封座孔的同轴度差,油封和导套间浮动量不足,导套的干涉就会造成压装不到位甚至压坏零件的质量问题。

3.问题的解决

检查生产线所有托盘,对不合格的托盘进行维修,恢复托盘精度。同时为彻底解决问题,避免对同轴度要求过高、过度敏感,于是对导套进行了改进,加大其与零件的浮动间隙,保证油封压装是有一定的浮动性,通过零件倒角自定心,抵消了同轴度的不利影响。改进后,问题得以解决。

变速器装配3线油封压装

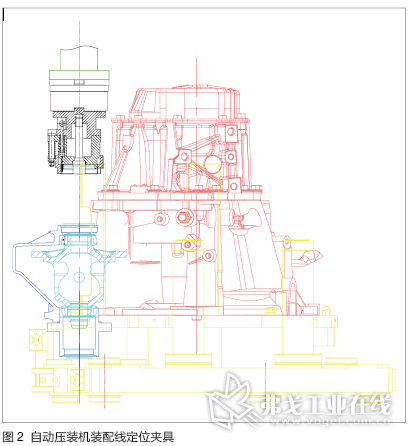

变速器装配3线,是机器人上料、全自动压装机线,总成件直接通过设备夹具定位,如图2所示。设备采用数控伺服压头,压装轴通过滑动导套定位,压头和轴之间的连接采用进口的专用浮动连接头连接,压头在径向力作用下具有一定的浮动量,以避免压头和零件总成不同轴影响压装质量。设备在压装全包油封没有问题,但压装半包油封部分件出现切边情况。油封压装出现切边是不允许的,因无法判断橡胶损伤部位,因此不能判断是否可能造成漏油问题。

1.问题原因分析

首先同装配1线一样从压头和油封座同轴度等方面查原因。检查零件定位夹紧,发现定位可靠,没有问题。同时检查、调整压头和零件的同轴度。调整压头和零件的同轴度后进行验证,在压头上进行百分表测量,手动移动压头使压头进入和退出油封座孔,表没有动,说明实际同轴度在0.2 mm范围内(轴和孔的间隙),由于油封和导套有0.2 mm间隙,再加上压头浮动机构作用同轴度应该能满足压装要求。但试压装过程中仍然存在部分压装油封切边,同一个工件多次压装也存在有好有坏的情况。根据损伤的方向性,人为地通过加调整垫使压头反向偏0.2 mm,因压头浮动接头、油封导套间隙和油封倒角自导向的作用,损伤量及位置没有出现变化,说明同轴度问题不是主因。

此外,检查是否因摩擦力过大造成橡胶切边,加强油封件的润滑也没有效果。进一步检查压装初定位是否存在问题。手动压装油封,把油封压装一半,橡胶部分还没有压到油封座孔中,检查零件压装状态正常,油封端面和零件表面基本平行,油封橡胶部位没有发现损伤,把该零件继续手动压到位,还是出现切边现象。说明切边质量问题与零件初定位、油封导套无关,与油封零件和压头有关。

检查油封和压头。比较半包油封和全包油封实物,发现与产品图不符,产品图要求油封压装端面与油封外圆面之间为倒角,而实际情况为台阶,全包油封台阶直径差大,半包油封直径差很小,且橡胶部分的过盈量很大。油封压头直径比油封座孔径小0.2 mm,端面与外圆间为R0.5 mm圆弧倒角,在压装半包油封时,因油封结构不同,且压装力要大,端面与外圆挤到过渡部位的橡胶要多很多,而压装时油封座和压头之间容纳橡胶的空间有限,故而造成局部切边,因此扩大容纳压装挤出的橡胶的容纳空间是解决本油封压装工序切边质量问题的关键。

2.问题的解决

(1)改进压头

把压头圆弧倒角改为0.7×45°倒角,增加压装时两个方向挤出的橡胶的容纳空间,防止切边;同时保证油封压装力还是施加在金属骨架外圈,不至于使油封端面产生压装变形。改进后压装质量合格,切边现象消除。

(2)改进油封结构

按照图样要求采用倒角,或者加大压装面部位台阶的直径差,避免橡胶挤出切边。但这需要更改模具,时间长,在模具设计时和更新时考虑改进较为合适。

总结

油封压装,压头、油封导套与油封座孔同轴度至关重要,很多压装质量问题都是因为不同轴、干涉造成,但作为装配,过高的同轴度是难以达到的,也是不经济的,所以在设计压装工装时,应考虑到装配件的自定心能力,给予一定的浮动量,发挥其自定心作用,可以避免压装质量问题频繁产生。同时工艺设计时尽量避免通过托盘定位进行压装,减少定位环节,保证定位精度。

产生压装质量问题的因素很多,只要有一个因素没有考虑到就会产生质量问题,一些很不起眼的倒角,也常会造成很大的质量问题,所以在产品设计和工装设计时一定要全面考虑,关注细节。

获取更多评论